一种降低铜阳极泥含铜的方法与流程

1.本发明属于有色金属冶炼技术领域,具体涉及一种降低铜阳极泥含铜的方法。

背景技术:

2.铜电解阳极泥是在铜的电解精炼时,在直流电的作用下,阳极上的铜和电位较负的贱金属溶解进入溶液,而不溶的贵金属和一些稀有金属成为阳极泥沉于电解槽底。铜阳极泥产率一般为铜阳极重量的0 .2%~1%,铜元素在阳极泥中占比6%~18%,而在铜阳极泥提取金银等贵金属过程中,铜元素是铜阳极泥处理必须先脱除的对象,而且从铜阳极泥脱出铜的难度较大、成本消耗高,所以部分铜冶炼企业只能将产出铜阳极泥进行外销处理,由于阳极泥中的铜在销售过程中大多进行折价处理,对企业带来经济损失,因此铜电解生产过程有必要降低阳极泥中铜含量。现有的能够降低铜阳极泥中铜含量的方式主要有以下几种,但是都存在不足之处:(1)物理过滤法,即采用筛网过滤铜阳极泥,过滤出较大块的铜粒子,从而降低铜含量,由于铜阳极泥中大块铜粒子很少,通过筛网过滤铜粒子的方法来降低铜含量效果较差。

3.(2)水洗法,即通过水洗除去铜阳极泥中含有的可溶性铜,从而降低铜含量。由于铜阳极泥中可溶性铜含量较低,仅为2~3%左右,采用水洗法降铜效率低。

4.(3)化学法,即对铜阳极泥进行预处理,采用硫酸化焙烧、氧化浸出等方法将铜脱除。但是通过化学法处理脱铜,大多工艺流程复杂,设备投资高,运行成本高。

技术实现要素:

5.针对上述不足,本发明公开了一种降低铜阳极泥含铜的方法,解决如何去除铜阳极泥中铜、砷、锑等杂质的问题。

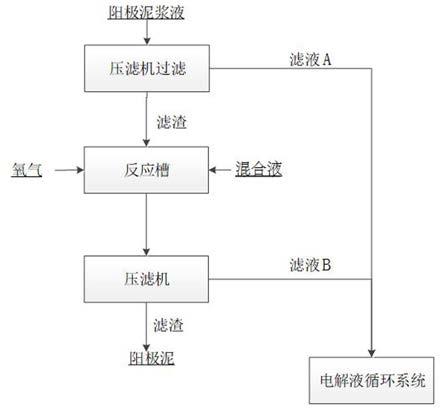

6.本发明是采用如下技术方案实现的:一种降低铜阳极泥含铜的方法,其包括以下步骤:(1)收集铜电解过程中产生的废电解液,所述废电解液中铜离子的浓度为40~55g/l,对废电解液进行电积脱铜,将废电解液进行三段电积脱铜后得到脱铜终液,所述脱铜终液中铜离子浓度为0.5g/l以下;将部分脱铜终液送至真空蒸发器在60~95℃下加热浓缩后得到蒸发后液,蒸发排出的蒸汽冷凝后得到酸性废水,然后将蒸发后液送至水冷结晶器结晶,所述水冷结晶终点温度控制在-10~-25℃,接着再离心过滤得到回收酸;(2)将净化液与电解生产废水混合得到混合液,所述混合液中含有浓度为150~500g/l的硫酸;所述净化液为步骤(1)中得到的脱铜终液和回收酸中的任意一种或两种混合;所述电解生产废水为步骤(1)中得到的酸性废水、电解生产中板式换热器的冷凝水和电解系统循环水中的任意一种或多种混合;(3)将铜阳极泥浆液送至压滤机压滤得到铜阳极泥滤渣和压滤液a,并且将步骤(2)中得到的混合液加热至70~90℃后恒温,接着将铜阳极泥滤渣加入到混合液中得到固

液混合物,所述铜阳极泥滤渣与混合液的固液比为1t:3m3,然后向固液混合物中通入氧气并且搅拌反应60~150min,再将固液混合物送至压滤机中进行压滤得到压滤渣和压滤液b,所述压滤渣为除铜、砷、锑、铋后的阳极泥,所述压滤液a和压滤液b合并送至电解液循环系统回收利用。

7.进一步的,步骤(1)中,所述电积脱铜过程中,电流强度控制在10000~14000a。

8.进一步的,步骤(2)中,所述电解生产废水的温度为40~90℃。

9.进一步的,步骤(2)中,所述净化液和电解生产废水的体积比为1:(0.1~5)。

10.进一步的,步骤(3)中,向固液混合物中通入压力为0.2~1.0mpa,流量为50~150nm3/h的氧气。限定通入氧气的压力和流量,通过控制与固液混合物反应的氧气浓度,来促进阳极泥中的不溶铜与硫酸、氧气充分反应,生成可溶铜。

11.进一步的,步骤(3)中,所述搅拌是在速度为100~200r/min的条件下进行的。

12.进一步的,步骤(3)中,采用向混合液中通入蒸汽的方式对混合液进行加热和恒温。直接向混合液中通入蒸汽,可以提高混合液的加热升温速度,不仅有效利用了热量,还不会对阳极泥中的不溶铜与硫酸、氧气的反应产生不良影响。

13.本技术方案与现有技术相比较具有以下有益效果:1、本发明首先通过对铜阳极泥浆进行过滤,可以分离出铜阳极泥浆液中绝大多数可溶铜,为后续进一步降低阳极泥含铜做准备;接着将铜电解液的脱铜终液与电解生产废水混合后进行加热至70℃~90℃,为后续加入阳极泥反应提供氢离子和硫酸根离子,并且保证适宜的反应温度,然后通过在通氧、搅拌、恒温的条件下加入阳极泥,使阳极泥中的不溶铜与硫酸、氧气充分反应,生成可溶铜,而且在此条件下阳极泥中的金等贵金属及其他杂质基本不反应,仍保留着阳极泥中,避免了贵金属的损失和杂质析出;最后对固液混合物过滤,可以分离铜阳极泥经过反应后产生的可溶铜,所得到的滤液收至电解液系统回收铜,不额外增加滤液处理费用,所得到的滤渣为降低含铜后的阳极泥,利于进行外销或其他处理。

14.2、本发明采用铜电解液的脱铜终液与回收酸为反应提供氢离子和硫酸根离子,其充分利用电解生产过程自产的脱铜终液和生产废水,变废为宝,重复利用,为企业创造经济效益,减少了废液排放。同时不额外增加硫酸,保证了电解系统硫酸浓度平衡稳定,降低了对电解生产的扰动。

15.3、本发明针对现有技术中存在的问题,提供一种降低铜阳极泥中铜含量的方法,其具有工艺及操作简单、劳动强度小、自动化程度高、参数容易控制、运行成本低、与现有生产衔接度高、且无副产品产出,不对电解系统造成干扰的特点,而且所用设备简单且少,可重复循环利用,故障容易排除,可减少设备投资。

附图说明

16.图1是实施例1中所述步骤(3)的工艺流程图。

具体实施方式

17.以下通过实施例进一步说明本发明,但不作为对本发明的限制。下列实施例中未注明的具体实验条件和方法,所采用的技术手段通常为本领域技术人员所熟知的常规手段。

18.实施例1:一种降低铜阳极泥含铜的方法,其包括以下步骤:(1)收集铜电解过程中产生的废电解液,所述废电解液中铜离子的浓度为40~55g/l,对废电解液进行电积脱铜,所述电积脱铜过程中,电流强度控制在12000a,将废电解液进行三段电积脱铜后得到脱铜终液,所述脱铜终液中铜离子浓度为0.5g/l以下;将部分脱铜终液送至真空蒸发器在75℃下加热浓缩后得到蒸发后液,蒸发排出的蒸汽冷凝后得到酸性废水,然后将蒸发后液送至水冷结晶器结晶,所述水冷结晶终点温度控制在-15℃,接着再离心过滤得到回收酸;(2)将净化液与电解生产废水混合得到混合液,所述电解生产废水为步骤(1)中得到的酸性废水、电解生产中板式换热器的冷凝水和电解系统循环水中的任意一种或多种混合,所述电解生产废水的温度为70℃,所述净化液和电解生产废水的体积比为1:1,所述混合液中含有浓度为180g/l的硫酸;(3)将铜阳极泥浆液送至压滤机压滤得到铜阳极泥滤渣和压滤液a,并且将步骤(2)中得到的混合液加热至80℃后恒温,所述铜阳极泥滤渣与混合液的固液比为1t:3m3,采用向混合液中通入蒸汽的方式对混合液进行加热和恒温,接着将铜阳极泥滤渣加入到混合液中得到固液混合物,然后向固液混合物中通入压力为1.0mpa,流量为100n3/h的氧气并且在速度为150r/min的搅拌条件下反应90min,再将固液混合物送至压滤机中进行压滤得到压滤渣和压滤液b,所述压滤渣为除铜、砷、锑、铋后的阳极泥,所述压滤液a和压滤液b合并送至电解液循环系统回收利用。

19.实施例2:一种降低铜阳极泥含铜的方法,其包括以下步骤:(1)收集铜电解过程中产生的废电解液,所述废电解液中铜离子的浓度为40~55g/l,对废电解液进行电积脱铜,所述电积脱铜过程中,电流强度控制在10000a,将废电解液进行三段电积脱铜后得到脱铜终液,所述脱铜终液中铜离子浓度为0.5g/l以下;将部分脱铜终液送至真空蒸发器在60℃下加热浓缩后得到蒸发后液,蒸发排出的蒸汽冷凝后得到酸性废水,然后将蒸发后液送至水冷结晶器结晶,所述水冷结晶终点温度控制在-25℃,接着再离心过滤得到回收酸;(2)将净化液与电解生产废水混合得到混合液,所述电解生产废水为步骤(1)中得到的酸性废水、电解生产中板式换热器的冷凝水和电解系统循环水中的任意一种或多种混合,所述电解生产废水的温度为40℃,所述净化液和电解生产废水的体积比为1:0.1,所述混合液中含有浓度为500g/l的硫酸;(3)将铜阳极泥浆液送至压滤机压滤得到铜阳极泥滤渣和压滤液a,并且将步骤(2)中得到的混合液加热至70℃后恒温,所述铜阳极泥滤渣与混合液的固液比为1t:3m3,采用向混合液中通入蒸汽的方式对混合液进行加热和恒温,接着将铜阳极泥滤渣加入到混合液中得到固液混合物,然后向固液混合物中通入压力为0.2mpa,流量为50nm3/h的氧气并且在速度为100r/min的搅拌条件下反应60min,再将固液混合物送至压滤机中进行压滤得到压滤渣和压滤液b,所述压滤渣为除铜、砷、锑、铋后的阳极泥,所述压滤液a和压滤液b合并送至电解液循环系统回收利用。

20.实施例3:

一种降低铜阳极泥含铜的方法,其包括以下步骤:(1)收集铜电解过程中产生的废电解液,所述废电解液中铜离子的浓度为40~55g/l,对废电解液进行电积脱铜,所述电积脱铜过程中,电流强度控制在14000a,将废电解液进行三段电积脱铜后得到脱铜终液,所述脱铜终液中铜离子浓度为0.5g/l以下;将部分脱铜终液送至真空蒸发器在95℃下加热浓缩后得到蒸发后液,蒸发排出的蒸汽冷凝后得到酸性废水,然后将蒸发后液送至水冷结晶器结晶,所述水冷结晶终点温度控制在-10℃,接着再离心过滤得到回收酸;(2)将净化液与电解生产废水混合得到混合液,所述电解生产废水为步骤(1)中得到的酸性废水、电解生产中板式换热器的冷凝水和电解系统循环水中的任意一种或多种混合,所述电解生产废水的温度为60℃,所述净化液和电解生产废水的体积比为1:3,所述混合液中含有浓度为350g/l的硫酸;(3)将铜阳极泥浆液送至压滤机压滤得到铜阳极泥滤渣和压滤液a,并且将步骤(2)中得到的混合液加热至85℃后恒温,所述铜阳极泥滤渣与混合液的固液比为1t:3m3,采用向混合液中通入蒸汽的方式对混合液进行加热和恒温,接着将铜阳极泥滤渣加入到混合液中得到固液混合物,然后向固液混合物中通入压力为0.8mpa,流量为150nm3/h的氧气并且在速度为180r/min的搅拌条件下反应120min,再将固液混合物送至压滤机中进行压滤得到压滤渣和压滤液b,所述压滤渣为除铜、砷、锑、铋后的阳极泥,所述压滤液a和压滤液b合并送至电解液循环系统回收利用。

21.实施例4:一种降低铜阳极泥含铜的方法,其包括以下步骤:(1)收集铜电解过程中产生的废电解液,所述废电解液中铜离子的浓度为40~55g/l,对废电解液进行电积脱铜,所述电积脱铜过程中,电流强度控制在11000a,将废电解液进行三段电积脱铜后得到脱铜终液,所述脱铜终液中铜离子浓度为0.5g/l以下;将部分脱铜终液送至真空蒸发器在85℃下加热浓缩后得到蒸发后液,蒸发排出的蒸汽冷凝后得到酸性废水,然后将蒸发后液送至水冷结晶器结晶,所述水冷结晶终点温度控制在-20℃,接着再离心过滤得到回收酸;(2)将净化液与电解生产废水混合得到混合液,所述电解生产废水为步骤(1)中得到的酸性废水、电解生产中板式换热器的冷凝水和电解系统循环水中的任意一种或多种混合,所述电解生产废水的温度为90℃,所述净化液和电解生产废水的体积比为1:5,所述混合液中含有浓度为150g/l的硫酸;(3)将铜阳极泥浆液送至压滤机压滤得到铜阳极泥滤渣和压滤液a,并且将步骤(2)中得到的混合液加热至90℃后恒温,所述铜阳极泥滤渣与混合液的固液比为1t:3m3,采用向混合液中通入蒸汽的方式对混合液进行加热和恒温,接着将铜阳极泥滤渣加入到混合液中得到固液混合物,然后向固液混合物中通入压力为0.5mpa,流量为70nm3/h的氧气并且在速度为200r/min的搅拌条件下反应150min,再将固液混合物送至压滤机中进行压滤得到压滤渣和压滤液b,所述压滤渣为除铜、砷、锑、铋后的阳极泥,所述压滤液a和压滤液b合并送至电解液循环系统回收利用。

22.对比例1:本对比例所述方法与实施例1中所述方法的区别仅在于,省略步骤(2),直接取经

过步骤(1)处理得到的脱铜终液加热后与铜阳极泥滤渣混合进行步骤(3)的处理,所述脱铜终液中硫酸的浓度为500~600g/l。

23.对比例2:本对比例所述方法与实施例1中所述方法的区别仅在于,在步骤(3)中未通入氧气进行反应。

24.实验例1:从同一批次的铜阳极泥浆液中取7份样品,每份样品的质量为500kg,首先对其中一份样品进行烘干后检测ag、au、as、cu、sb的含量,然后分别按照实施例1~4和对比例1~2所述方法处理剩下6份样品,将得到的阳极泥烘干后检测ag、au、as、cu、sb的含量,具体结果见表1。

25.表1 阳极泥中各金属元素的含量由上述数据可见,经过本发明所述方法处理后的阳极泥中铜脱除率在30%以上,有效除去了阳极泥中铜、砷、锑、铋等杂质,而且贵金属金、银损失较少,不影响后续时对金、银的回收处理。同时,所述脱铜终液中硫酸的浓度过大容易造成贵金属金、银的损失(参见对比例1),而且未通入氧气参与铜阳极泥反应(参见对比例2),阳极泥中铜、砷、锑、铋等杂质的去除效果明显低于本发明所述方法获得的效果。

26.实验例2:从同一批次的铜阳极泥浆液中取17份样品,每份样品的质量为500kg,首先对其中一份样品进行烘干后检测ag、au、as、cu、sb的含量;然后参见表2,分别按照实施例1所述方法在不同的氧气通入流量和不同的反应时间(即所述固液混合物的搅拌反应时间)条件下,处理剩下16份样品,将得到的阳极泥烘干后检测ag、au、as、cu、sb的含量,具体结果见表3。

27.表2 不同的氧气通入流量和不同的反应时间

表3 阳极泥中各金属元素的含量有上述数据可知,随着氧气流量的增加可以有效降低铜阳极泥中的铜含量,但是氧气流量过大,达到150nm3/h时,铜阳极泥中金、银的损失量明显变大,所以本技术将氧气的流量限定为50~150nm3/h;同时,随着反应时间的增加可以降低铜阳极泥中的铜含量,但是当反应时间达到4h时,铜阳极泥中的铜含量减少的幅度变小,而金、银的损失量明显增大,所以本技术将反应时间限定在60~150min,使得本发明方法能够达到最好的效果。

28.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1