一种超深碳酸盐岩储层提高有效酸蚀缝长的方法及应用与流程

1.本发明涉及石油开采技术领域,进一步地说,是涉及一种超深碳酸盐岩储层提高有效酸蚀缝长的方法及应用。

背景技术:

2.目前,垂深超过7000m的超深碳酸盐岩蕴藏着大量的油气储量,尤其是中国石化新发现的顺北油田,垂深都在7000-9000m,储层温度在180-210℃,因此,常规的地面交联酸及变黏度非均匀刻蚀等技术,虽有一定的效果,但因高温造成的酸岩反应速度快,即使采用高黏的地面交联酸体系,酸蚀缝长也很难突破80m。超深造成的高应力特征导致施工排量会大幅度受限,造缝宽度也大为降低,面容比因此大幅度增加,也会造成酸岩反应速度的加快。此外,超深层带来的超高闭合应力(一般在140mpa左右),即使考虑到井底流动压力(取30-50mpa),则有效闭合应力仍接近100mpa)。在如此高的闭合应力作用下,酸蚀裂缝的导流能力很难维持,一旦降低到0,则酸蚀缝长也会相应大幅度降低。因此,上述超深碳酸盐岩储层,按常规酸压技术,很难取得预期的效果,尤其是酸压后的稳产效果,更难维持。

3.中国专利cn108641702a公开了一种吸附型缓速酸及其制备方法,所述吸附型缓速酸由如下重量份的原料组成:缓速剂:1.0份~1.5份;缓蚀剂:1.2份~1.5份;铁离子稳定剂:1.0~1.2份;助排剂:0.3~0.5份;起泡剂:0.3~0.5份;盐酸:100份。本发明的吸附型缓速酸通过官能团吸附在岩石表面,延缓酸岩反应时间,提高酸蚀裂缝长度及非均匀刻蚀程度,缓速效果明显,对储层改造效果显著,具有较大的推广应用前景,并没有涉及如何通过将交联酸多重乳化注入提高超深、高温储层下的酸蚀裂缝长度。

4.中国专利cn106834847a公开了一种高抗压速溶性压裂球及其制备方法,涉及油气井开采温控变粘酸酸压裂方法,首先用常规盐酸酸洗工序解除炮眼污染,然后用温控变粘酸酸压裂工序高排量注入。该变粘酸在储层高温条件下,鲜酸和残酸均有较高的粘度,可以提高酸蚀裂缝长度,并没有涉及如何通过将交联酸多重乳化注入提高超深、高温储层下的酸蚀裂缝长度。

5.文献《超深高温碳酸盐岩自生酸深穿透酸压工艺研究与应用》(钻采工艺2018年)针对塔河油田超深高温碳酸盐岩油藏酸压改造中,常用胶凝酸酸岩反应速度快、裂缝远端酸蚀导流能力低,无法实现深穿透改造的难题,研究形成了自生酸深穿透酸压工艺。该工艺由自生酸前置液酸压和胶凝酸闭合酸化构成,利用自生酸在高温条件下逐渐生成较高浓度盐酸的特性,对裂缝中远端岩石进行有效刻蚀,实现深穿透改造,并没有涉及如何通过将交联酸多重乳化注入提高超深、高温储层下的酸蚀裂缝长度。

6.文献《酸化压裂中有效酸蚀缝长因素的分析》(山东工业技术2013年)以塔河油田碳酸盐岩油藏数据为依托,用软件模拟了酸液的属性、施工参数、液体的注入方式对酸蚀缝长的影响规律,并没有涉及如何通过将交联酸多重乳化注入提高超深、高温储层下的酸蚀裂缝长度。

7.以上专利和文献,虽然有了一定程度的改善,但是,酸压效果及酸压后的稳产效果

依然不够理想。因此,有必要研究提出一种新的酸压技术,以解决上述局限性。

技术实现要素:

8.为解决现有技术中出现的问题,本发明提出了一种超深碳酸盐岩储层提高有效酸蚀缝长的方法。通过将现有的交联酸体系的两部分分别乳化,使其在进入地层后初逐渐释放发生反应,能大量减少近井地带的酸液反应量,并能在进入高温地层一段时间后才刻蚀地层,从而能更加有效的提高酸液在高温条件下的酸蚀缝长。

9.本发明在超深碳酸盐岩关键储层参数的评价的基础上,制备高温多重乳化酸及乳化交联剂。施工前期通过滑溜水造缝降低储层温度,提高液体改造的范围。然后同时注入多重乳化酸和乳化交联剂,接着注入低黏度滑溜水进行顶替。然后重复注入多重乳化酸、乳化交联剂和顶替滑溜水2-3次。

10.本发明的目的之一是提供一种超深碳酸盐岩储层提高有效酸蚀缝长的方法。

11.包括:

12.交联酸体系的胶凝酸和交联剂分别被油相和水相所包裹,使其在进入地层后逐渐释放发生反应,减少近井地带的酸液反应量,并在进入高温地层一段时间后才刻蚀地层,提高酸液在高温条件下的酸蚀缝长。

13.本发明的方法包括以下步骤:

14.步骤(1)超深碳酸盐岩关键储层参数的评价;

15.步骤(2)裂缝参数及酸压主体施工参数的优化;

16.步骤(3)前置滑溜水体积优化;

17.步骤(4)多重乳化酸及乳化交联剂的制备;

18.步骤(5)滑溜水造缝施工;

19.步骤(6)多重乳化酸及乳化交联剂的混合注入施工:

20.步骤(7)低黏度滑溜水注入;

21.步骤(8)重复步骤6)~步骤7)1-2次;

22.步骤(9)顶替;

23.步骤(10)返排、测试及生产。

24.本发明的一种优选的实施方式中,

25.所述步骤(3),滑溜水体积为300-500m3;

26.滑溜水的黏度在储层温度条件下为在1-3mpa.s。

27.本发明的一种优选的实施方式中,

28.所述步骤(4),

29.多重乳化酸的制备:胶凝酸和油相混合后形成乳化酸,乳化酸再与滑溜水混合,制得多重乳化酸;

30.本发明的一种优选的实施方式中,

31.胶凝酸和油相的体积比为5:5~8:2;

32.乳化酸与滑溜水的体积比为3:7~7:3。

33.乳化交联剂的制备:交联剂和油相混合后,再与滑溜水混合,制得乳化交联剂。

34.本发明的一种优选的实施方式中,

35.交联剂和油相的体积比为5:5~8:2;

36.交联剂和油相混合后,与滑溜水的体积比为3:7~7:3。

37.油相可以为本领域常用的油相,如:白油、煤油、柴油等。

38.本发明中所采用的滑溜水,无论是多重乳化酸,乳化交联剂制备过程中所用的滑溜水,还是施工中所用的前置液滑溜水、低粘滑溜水,均是同一种的滑溜水,滑溜水的黏度范围为1-3mpa.s。

39.本发明的一种优选的实施方式中,

40.多重乳化酸和乳化交联剂交联后的最高黏度与最低黏度差大于20mpa.s;

41.其中最高黏度是指乳化酸交联剂的含量为1%时,交联后的体系黏度;

42.最低黏度是指乳化酸交联剂的含量为0.5%时,交联后的体系黏度;

43.并且,交联后的最高黏度,在180℃条件下,170

1/s

剪切速率下,剪切1小时的尾黏在50mpa.s以上。

44.本发明的一种优选的实施方式中,

45.所述步骤(5),滑溜水排量为取井口限压下的最高值进行;或者以最高排量的50-70-100%进行2-3次的变排量施工。

46.本发明的一种优选的实施方式中,

47.所述步骤(6),多重乳化酸和乳化交联剂分别通过独立的注入系统同时注入;

48.多重乳化酸和乳化交联剂的总体积为200-400m3;

49.乳化交联剂的体积为总体积的0-1%。

50.本发明的一种优选的实施方式中,

51.所述步骤(7),滑溜水的黏度在储层温度条件下为在1-3mpa.s,液量为300-500m3,排量取井口限压下的最高值。

52.多重乳化酸和乳化交联剂交联后的体系黏度和滑溜水的黏度比10倍以上。

53.本发明的一种优选的实施方式中,

54.所述步骤(8),每一次重复步骤6)~步骤7)过程中,胶凝酸的酸浓度逐渐增加;乳化交联剂的用量逐渐降低。

55.具体地,比如第一次采用15%的盐酸配置胶凝酸,然后配置成多重乳化酸;第二次可以采用20%的盐酸配置胶凝酸,然后配置成多重乳化酸,以此类推。提高酸液浓度可以降低酸岩反应速率。

56.每一次重复施工时可以减少逐渐加入交联剂的用量,将乳化交联剂的用量比例降低,起到降低粘度的作用,技术人员可以根据实际情况确定,最后一次重复施工中,交联剂的用量可以为0。

57.本发明的一种优选的实施方式中,

58.所述步骤(9),用滑溜水进行顶替,滑溜水体积取井筒容积及地面容积的130-150%。

59.本发明的目的之二是提供一种本发明的目的之一所述方法在压裂中的应用。

60.本发明的技术思路:

61.1)将原先的地面交联酸分为两个部分同时注入。将其基液部分即常规的胶凝酸,制备为多重乳化酸,从内到外依次为胶凝酸、油相、水相。且最外层的水相,可考虑为降阻率

高的滑溜水,以大幅度提高注入排量;交联剂部分,将交联剂作为内相,外边被油相及滑溜水包裹作为外相。在注入时,按地面交联酸的交联比分配的排量,同时混合注入,在注入过程中先不接触,等其在预定位置处,随着温度的恢复或裂缝闭合作用或裂缝壁面凸凹不平处的剐蹭作用,逐渐释放出“胶凝酸”及“交联剂”,相互间发生反应,形成地下原位形成的交联酸体系。由于在地下交联过程中,不同时间的黏度不同,加上其在裂缝中不断运移,自然会形成非均匀刻蚀效应。

62.特别地,采用上述措施后,酸液运移的距离会大幅度增加,因此,酸蚀裂缝长度会因此大幅度增加,通过模拟,有效的酸蚀缝长可从目前180℃的80m增加到120m以上。

63.但为了增加上述非均匀刻蚀效果,可以与常规的滑溜水交替注入,且先注入上述交联酸的混合体系,后注入低黏度的滑溜水,优选交联酸混合体系和滑溜水的体积比按1:1.5进行,且黏度比至少在10倍以上,以形成非常明显的黏滞指进效应。这样形成的非均匀刻蚀,效果更为明显,除了滑溜水流经部分的零刻蚀,也有上述延缓释放氢离子的交联酸的自身非均匀刻蚀效应。之所以加大低黏滑溜水的比例,主要考虑到因非常强的黏滞指进效应,酸蚀裂缝是非常连续的,此时刻意增大没有刻蚀的裂缝面积占比,可以增强裂缝壁面强度,从而保持已形成的酸蚀通道的长期有效性。

64.2)为了降低裂缝内温度,确保目前酸液体系的耐温性能(最高酸液耐温180℃),可以将高降阻率的滑溜水作为前置液造缝,由于黏度低,可配合变排量施工模式,促使裂缝的更大范围和更大程度的延伸。低黏度的滑溜水还有沟通小微尺度裂缝的能力,尤其是超深的碳酸盐岩储层,各种水力裂缝的宽度都相应大幅度降低,低黏度滑溜水的应用更是必要的。具体可在酸压前采用小型测试压裂获取天然裂缝发育情况及综合滤失系数大小,由此确定滑溜水的具体比例。具体滑溜水的体积大小,还应结合裂缝内最高温度低于180度为参考依据。

65.3)在注入过程中,缝口处裂缝一直没用直接接触酸液,直到最后的裂缝闭合或温度接近原始储层温度时,交联酸的两个部分释放接触后才有酸岩反应。因此,可极大地保护好缝口处裂缝导流能力,不会发生酸岩过度溶蚀形成的基质坍塌效应对导流能力的破坏现象。为了保证裂缝内酸岩刻蚀的同步效应,越往后施工,可提高多重乳化酸的酸浓度,但交联剂的浓度应越低甚至取消。

66.本发明的一个优选的实施方式如下:

67.(1)超深碳酸盐岩关键储层参数的评价:包括目的层埋深条件下的物性、岩石力学参数、三向地应力参数、地层滤失情况及天然裂缝发育情况及温度、孔隙压力等。可综合采取导眼井目的层岩心在模拟实际的温度及压力及应力等条件下室内测试、小型测试压裂等获取。

68.(2)裂缝参数及酸压主体施工参数的优化:按酸压设计常规流程进行裂缝参数及施工参数的优化。

69.(3)前置滑溜水体积优化:基于思路2)要求,用碳酸盐岩裂缝扩展常用的商业模拟软件如stimplan,frac propt等,模拟不同体积、黏度及排量组合下的造缝几何尺寸及缝内温度场,以裂缝从缝口处计算,2/3缝长范围内的平均温度低于180℃作为目标函数,且缝长应占据最长主体酸压缝长的50%以上。为便于沟通超深碳酸盐岩储层的更小微尺度的裂缝系统,一般滑溜水的黏度在储层温度条件下应维持在1-3mpa.s。

70.(4)多重乳化酸及乳化交联剂的制备:按耐温180℃地面交联酸的配方体系,各自独立准备胶凝酸及交联剂的乳化液配方。按照思路1)的要求,外相都采用高降阻率的滑溜水。且要求两个乳化剂与各自体系配伍性好,且两个组分混合后不影响相互间的交联作用。

71.基于思路3)的要求,不同浓度下的交联酸高温剪切后的粘度也需要进行优化,交联后的最高黏度与最低黏度差大于20mpa.s。交联后的最高黏度,在180℃条件下,170

1/s

剪切速率下,剪切1小时的尾黏应在50mpa.s以上。

72.(5)前置液滑溜水造缝施工:按步骤3)优化的参数进行施工。一般滑溜水体积应在300-500m3,排量一般取井口限压下的最高值进行。且在施工过程中,基于思路2)要求,可以最高排量的50-70-100%进行2-3次的变排量施工。

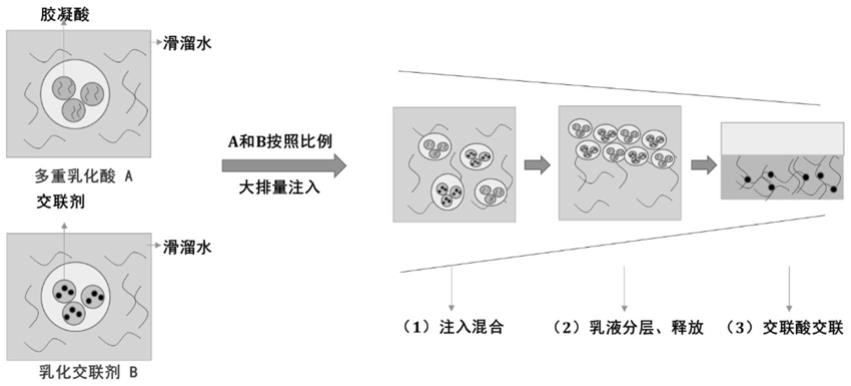

73.(6)多重乳化酸及乳化交联剂的混合注入施工:基于思路1)要求及步骤2)获得的酸液配方,从两个独立的注入系统,进入到混砂车中一起注入。为保证各个乳化体系的稳定性,施工参数尽量维持平稳状态,排量等参数尽量前后保持一致。

74.具体参数可参照步骤2)的参数优化结果。一般地,总的体积应在200-400m3,具体每个组分的排量分配,基于步骤4)确定的交联比及变化。

75.(7)低黏度滑溜水注入:基于思路1)的要求,滑溜水配方采用步骤5)同样的参数。体积按300-500m3,排量取井口限压下的最高值。

76.(8)重复步骤6)~步骤7)1-2次:每一次重复施工中,多重乳化酸中的胶凝酸的酸浓度要逐渐增加,乳化交联剂的加入量比要逐渐降低甚至为0。

77.(9)顶替,当滑溜水为最后一个阶段时,可与顶替液一起注入,顶替液采用滑溜水,顶替液体积可取井筒容积及地面容积的130-150%。采用过顶替的目的也是防止缝口处的过度酸岩溶蚀效应对导流能力的损害。

78.(10)返排、测试及生产等环节,参照常规流程及规范执行。

79.发明的效果

80.本发明提出了一种超深碳酸盐岩储层提高有效酸蚀缝长的新方法,通过将现有的交联酸体系的两部分分别乳化,使其在进入地层后初逐渐释放发生反应,利用注入酸液的缓酸释放特性,可以大幅度降低近井处的酸液反应量,并在远井处才与岩石反应,从而增加高温条件下的酸蚀作用距离,能更加有效的提高酸液在高温条件下的酸蚀缝长。

附图说明

81.图1多重乳化交联酸体系示意图

82.多重乳化酸的制备:胶凝酸和油相混合后(比例7:3)形成乳化酸,乳化酸再与滑溜水混合(乳化酸与滑溜水1:1),制得多重乳化酸;

83.乳化交联剂的制备:交联剂和油相混合后(比例7:3),再与滑溜水混合(1:1),制得乳化交联剂;

84.在注入时,按地面交联酸的交联比分配的排量,同时分别注入,在注入过程中先不接触,等其在预定位置处,随着温度的恢复或裂缝闭合作用或裂缝壁面凸凹不平处的剐蹭作用,逐渐释放出“胶凝酸”及“交联剂”,相互间发生反应,形成地下原位形成的交联酸体系。

85.图2酸液进入裂缝的刻蚀能力示意图;

86.多重乳化酸和乳化交联剂分别注入,使其在进入地层后初逐渐释放发生反应,利用注入酸液的缓酸释放特性,裂缝中部及近井地带少量反应,在远井处才与岩石反应,远井处形成深度刻蚀。

具体实施方式

87.下面结合具体附图及实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

88.实施例1

89.某深层碳酸盐岩储层,井深7400米,储层温度182℃,可以通过本发明所提供的方法进行施工。首先配置好耐温180℃的地面交联酸,分为胶凝酸及交联剂,然后将胶凝酸和交联剂分别乳化,形成多重乳化酸体系。

90.多重乳化酸的制备:胶凝酸和油相混合后(比例7:3)形成乳化酸,乳化酸再与滑溜水混合(乳化酸与滑溜水1:1),制得多重乳化酸;

91.乳化交联剂的制备:交联剂和油相混合后(交联剂占比60%),再与滑溜水混合(混合后交联剂占比50%),制得乳化交联剂;

92.多重乳化酸和乳化交联剂混合后的体系在180度条件下,170-1/s

剪切速率下,剪切1小时的最高为50mpa.s,最低为25mpa.s。通过压裂模拟计算优化出该井前置滑溜水液量为320m3,酸液用量为280m3,施工最大排量为8m3/min。

93.首先用4m3/min-6m3/min-8m3/min排量注入滑溜水造缝,滑溜水分为2次注入,第一次为120m3,第2次为200m3。

94.接着6m3/min排量注入酸浓度为15%多重乳化酸及乳化交联剂280m3(其中,乳化交联剂为2.8m3),此阶段交联后剪切粘度为50mpa.s。然后用8m3/min排量注入滑溜水360m3。

95.第二次注入多重乳化酸及乳化交联剂180m3,此时酸浓度为20%,此阶段降低交联剂浓度(第二次注入,乳化交联剂0.9m3),酸液体系剪切粘度为25mpa.s。

96.然后注入滑溜水100m3(井筒容积74m3)进行顶替。

97.通过本发明实施,该井压后测试产量为143.5t/d,比临井产量提高37%(邻井采用常规压裂方法)。

98.实施例2

99.某深层碳酸盐岩储层,井深7650米,储层温度174℃,可以通过本发明所提供的方法进行施工。首先配置好耐温180℃的地面交联酸,分为胶凝酸及交联剂,然后将胶凝酸和交联剂分别乳化,形成多重乳化酸体系。

100.多重乳化酸的制备:胶凝酸和油相混合后(比例7:3)形成乳化酸,乳化酸再与滑溜水混合(乳化酸与滑溜水1:1),制得多重乳化酸;

101.乳化交联剂的制备:交联剂和油相混合后(交联剂占比70%),再与滑溜水混合(混合后交联剂占比60%),制得乳化交联剂;

102.该体系在180度条件下,170-1/s

剪切速率下,剪切1小时的最高为56mpa.s,最低为28mpa.s。通过压裂模拟计算优化出该井前置滑溜水液量为420m3,酸液用量为350m3,施工最大排量为7.6m3/min。

103.首先用4m3/min-6m3/min-7.6m3/min排量注入滑溜水造缝,滑溜水分为2次注入,第一次为180m3,第2次为240m3。

104.接着6m3/min排量注入酸浓度为17%多重乳化酸及乳化交联剂350m3(其中乳化交联剂为3.5m3),此阶段交联后剪切粘度为56mpa.s。然后用7.6m3/min排量注入滑溜水360m3。

105.第二次注入多重乳化酸及乳化交联剂220m3,此时酸浓度为20%,此阶段降低交联剂浓度(第二次注入乳化交联剂是1.76m3),酸液体系剪切粘度为42mpa.s。

106.第三次注入多重乳化酸160m3,此时酸浓度为22%,此阶段注入乳化交联剂是0m3,酸液体系剪切粘度为28mpa.s。

107.然后注入滑溜水100m3(井筒容积76m3)进行顶替。

108.通过本发明实施,该井压后测试产量为127.6t/d,比临井产量提高32.4%(邻井采用常规压裂方法)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1