一种连续导管式取芯设备的制作方法

[0001]

本实用新型涉及地下勘探技术领域,尤其涉及一种连续导管式取芯设备。

背景技术:

[0002]

我国既是煤炭生产大国,也是煤炭消费大国,煤炭是我国重要的基础能源和原料。煤层瓦斯含量和煤层瓦斯压力是突出煤层突出危险性区域预测和区域效果检验的主要指标,煤层瓦斯含量通常采用地面煤层气含量测定、地勘瓦斯含量测定、矿井井下煤层钻孔取芯等方法进行测定,由于煤层瓦斯含量测试条件和测试方法等区别,上述煤层瓦斯含量测试结果往往差异较大精度不高,普遍存在估算损失,对煤矿开采的指导意义有限。

[0003]

对于煤层坑道取芯,有公开号为cn204646157u的专利文献公开了一种煤层气绳索取芯装置,该装置使用绳索提升/下放取芯器,同时需要为取芯装置通入压缩空气,驱动取芯装置动作。而公开号为cn107905752a的取芯器,也是使用绳索提升/下放取芯器。这种结构的取芯器不方便电缆走线。

[0004]

连续油管作业是勘探开发常用的技术之一。如图1所示,现有的连续油管作业设备通常包括导向鹅颈(序号100)和注入头(序号200),导向鹅颈用于引导连续管进入注入头。现有的连续管注入头的入口位于出口正上方,注入头本身具有一定的高度,再加上导向鹅颈的高度,导致整个设备高度很高,这并不适用于空间高度有限的作业环境(例如煤矿巷道,一般高度不超过3m)。

[0005]

此外,为了进一步实现对煤层的保压取芯,有公开号为cn201811862u的专利文献公开了一种井下卸压密闭煤芯取样器,其依靠粘液、真空装置进行样品的保压取芯,上述装置中均存在流体介质,会对煤层岩芯造成一定的污染,并影响含水率等参数的测定。

[0006]

取芯器通常由内管总成和外管总成组成,内管总成和外管总成之间存在间隙,导致取芯筒容易随取芯外筒一同转动,当外部扰动较大时,取芯成分与真实情况可能存在较大误差。为了减少由于转动带来的误差,目前使用的取芯器常在外管总成和内管总成之间设置单动装置来减少取芯筒的转动,但是单动装置虽然具有防转作用,但防转效果有限,很难有效减小测量误差。

技术实现要素:

[0007]

本实用新型为了解决上述技术问题提供一种连续导管式取芯设备。

[0008]

本实用新型通过下述技术方案实现:

[0009]

一种连续导管式取芯设备,包括取芯器和连续导管作业装置;所述取芯器包括内管总成和外管总成,内管总成可与所述外管总成卡合连接;

[0010]

所述外管总成包括外管和安装在外管上的钻头,所述内管总成包括内管组件和中心杆;内管组件包括岩芯内筒、岩心外筒以及安装在岩芯外筒底部的保压阀;

[0011]

所述连续导管作业装置包括连续导管和导向注入一体化机构,所述连续导管用于下放和提升所述内管总成;

[0012]

所述导向注入一体化机构包括一对链轮链条夹持组件,所述的一对链轮链条夹持组件用于夹持连续导管以及牵引连续导管下井或起出,所述的一对链轮链条夹持组件间可构成供连续导管通过的导管导向通道,所述导管导向通道的入口与出口不在一条直线上。

[0013]

进一步的,一种连续导管式取芯设备还包括坑道钻机,所述外管总成通过钻杆连接所述坑道钻机。

[0014]

优选地,所述导管导向通道为圆弧形。

[0015]

进一步的,两个链轮链条夹持组件均包括链轮组、链条、安装在链条上的夹持块以及用于压紧夹持块的推板;

[0016]

所述推板为圆弧形板,两个链轮链条夹持组件的推板同心设置;至少一个链轮链条夹持组件的推板连接有用于带动其径向移动的夹紧驱动装置;

[0017]

两个链轮链条夹持组件的推板用于使两个链轮链条夹持组件的部分夹持块之间形成所述导管导向通道,以及使两个链轮链条夹持组件上的所述部分夹持块夹紧导管。

[0018]

其中,位于外围的链轮链条夹持组件的链轮组包括主动轮、张紧轮和从动轮;位于内围的链轮链条夹持组件的链轮组至少包括主动轮和从动轮。

[0019]

进一步的,一种连续导管式取芯设备还包括校直装置,所述校直装置用于对连续导管进行校直。

[0020]

进一步的,所述校直装置包括支架、第一滚轮、第二滚轮、拐臂和压紧油缸;所述第一滚轮有至少两个,第一滚轮沿直线方向排布;

[0021]

所述拐臂一端与所述支架活动连接,所述第二滚轮转动安装在所述拐臂的拐点处,所述压紧油缸的输出端与拐臂的另一端连接以使第一滚轮与第二滚轮间形成校直通道。

[0022]

进一步的,所述中心杆底端固连活塞,活塞内设有保压控制器;

[0023]

保压控制器包括保压缸,保压缸竖直设置,保压缸内设有保压活塞,保压活塞与保压缸内壁滑动配合,保压活塞将保压缸分为上部腔室、下部腔室,下部腔室与活塞底面连通,上部腔室内充有气体。

[0024]

进一步的,内管组件和中心杆之间设有复合轴承组,中心杆包括定位管段;

[0025]

复合轴承组包括基座,基座为推力轴承形式,基座设于内管组件内,基座内壁设有环形的滚珠凹陷,所述定位管段中部沿周向设有多个滚珠孔洞,球形滚子安装于滚珠孔洞内,球形滚子凸出的部分适配滚珠凹陷;

[0026]

中心杆上设有第一环形凸楞,第一环形凸楞与内管组件之间设有推力轴承,第一环形凸楞位于两个推力轴承之间。

[0027]

其中,内管组件顶部设有弹卡机构,外管总成顶部内壁设有弹卡室;

[0028]

弹卡机构外壁设有锁闩槽,锁闩槽内安装有锁闩,锁闩底部转动连接锁闩槽内壁,锁闩顶部与锁闩槽之间设有弹簧,锁闩适配弹卡室。

[0029]

进一步的,所述保压阀为自重力阀门,自重力阀门包括环形阀座、圆形阀瓣,圆形阀瓣边沿铰接环形阀座顶面边沿;

[0030]

圆形阀瓣具有弹性结构,当自重力阀门开启时,圆形阀瓣处于竖直位置,圆形阀瓣呈弧形,圆形阀瓣适配岩芯外筒内壁。

[0031]

与现有技术相比,本实用新型具有以下有益效果:

[0032]

1,本实用新型利用连续导管作业装置来上提、下放保压取芯器,起到传统绳索取芯中“绳索”的作用;而且,连续导管的中空结构,可内穿电缆传输测控信号,通过对取芯器上设置传感器或相关测控装置,实现对孔底所需目标参数的实时测量;

[0033]

2,本实用新型的导向注入一体化机构将导向和注入功能基于一体,可省去导向鹅颈,能有效降低设备的高度;尤其适用于空间高度有限的作业环境(例如在煤矿巷道中作业);

[0034]

3,本实用新型通过校直装置可对连续导管进行校直,利于确保连续导管垂直进入井内,能有效减轻井下磨损。

[0035]

4,连续导管具有一定的刚性,其与保压取芯器中心杆直接相连,而中心杆与内管组件间有复合轴承组,可以防止取芯筒在取芯过程中转动,其防扭能力好,可以提供较好的防转能力;尤其适用于坑道内,取芯深度有限,使用的连续导管长度有限的情况;

[0036]

5,本实用新型中使用复合轴承,不仅可以起到对岩芯内筒的防转作用,同时可以在岩芯内筒下放/提起时起到定位作用;

[0037]

6,本实用新型利用钻机驱动取芯器钻进,无需使用流体介质,可避免对煤层岩芯造成污染,防止影响含水率等参数的测定。

附图说明

[0038]

此处所说明的附图用来提供对本实用新型实施例的进一步理解,构成本申请的一部分,并不构成对本实用新型实施例的限定。

[0039]

图1是现有技术中导向鹅颈与注入头的结构示意图;

[0040]

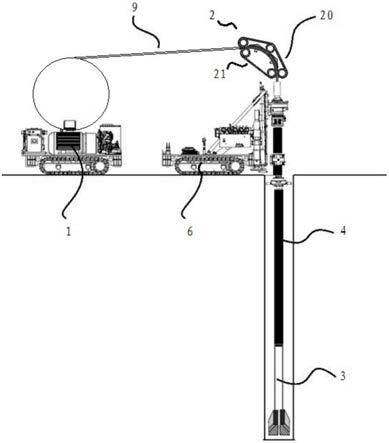

图2为本实用新型的结构示意图;

[0041]

图3为连续导管作业装置的示意图;

[0042]

图4为卷盘装置的示意图;

[0043]

图5为卷盘装置的侧视图;

[0044]

图6是实施例一中导向注入一体化机构及校直装置的结构示意图;

[0045]

图7是夹持块夹紧导管时局部位置的示意图;

[0046]

图8是图7中a-a处的剖面图;

[0047]

图9是导管导向通道的局部示意图;

[0048]

图10为外管总成的示意图;

[0049]

图11为外管总成的剖视图;

[0050]

图12为取芯前中心组件安装在内管组件的剖视图;

[0051]

图13为取芯后中心组件安装在内管组件的剖视图;

[0052]

图14为图13中弹卡机构处的示意图;

[0053]

图15为图13中推力轴承处的示意图;

[0054]

图16为图13中活塞处的示意图;

[0055]

图17为图13中自重力阀门处的示意图;

[0056]

图18为取芯前复合轴承组处的示意图;

[0057]

图19是实施例二中导向注入一体化机构及校直装置的结构示意图;

[0058]

图20是实施例三中导向注入一体化机构及校直装置的结构示意图。

具体实施方式

[0059]

为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本实用新型作进一步的详细说明,本实用新型的示意性实施方式及其说明仅用于解释本实用新型,并不作为对本实用新型的限定。

[0060]

实施例一

[0061]

如图2所示,本实施例公开的连续导管式取芯设备,包括连续导管作业装置、坑道钻机6和取芯器3。

[0062]

连续导管作业装置包括卷盘装置1、作业车、连续导管9和导向注入一体化机构2。

[0063]

如图2、3、4、5所示,卷盘装置1安装在作业车上用于收纳连续导管9。卷盘装置1包括卷筒1101、卷筒架1102,卷筒1101设于卷筒架1102上,卷筒架1102上设有排管装置总成。作业车包括底座1301和履带行走机构1302,履带行走机构1302设于底座1301底部。

[0064]

排管装置总成包括排管支架1104、力矩限制器,排管支架1104转动连接卷筒架1102,排管支架1104和卷筒架1102之间设有升降液压杆1105,排管支架1104上设有双向丝杠1106,双向丝杠1106上设有导向装置1107。导向装置1107内设有机械计数器和转动系统,转动系统包括多个传送轮1109。导向装置1107与双向丝杠1106之间设有举升油缸1108,当连续导管9在传递过程中,导向装置1107沿双向丝杠1106往返运动,使得连续导管9整齐的收纳在卷筒1101上。

[0065]

如图3所示,坑道钻机6包括履带移动底座、钻机支架1203和钻杆驱动装置1204,钻机支架1203安装在履带移动底座上,钻杆驱动装置1204安装在钻机支架1203上,钻杆驱动装置1204可操作连接有钻杆4。

[0066]

如图2、3所示,导向注入一体化机构2安装在坑道钻机6的机架上。导向注入一体化机构2包括用于夹持连续导管9以及牵引连续导管9下井或起出的第一链轮链条夹持组件20和第二链轮链条夹持组件21。第一链轮链条夹持组件20与第二链轮链条夹持组件21间可构成供导管通过的导管导向通道,导管导向通道的入口与出口不在一条直线上。

[0067]

为使连续导管的变形更加平滑,导管导向通道为圆弧形。

[0068]

如图6所示,本实施例中第一链轮链条夹持组件20包括第一主动轮201、第一张紧轮204、第一从动轮202、第一链条203、第一推板205以及安装在第一链条203上的若干夹持块23;第一主动轮201、第一张紧轮204与第一从动轮202不在一条直线上,第一链条203与第一主动轮201、第一张紧轮204和第一从动轮202啮合。

[0069]

第二链轮链条夹持组件21包括第二主动轮211、第二从动轮212、第二链条213、第二推板215以及安装在第二链条213上的若干夹持块23,第二链条213与第二主动轮211和第二从动轮212啮合。

[0070]

第一推板205和第二推板215均为圆弧形板,第一推板205和第二推板215同心设置,第一推板205的半径小于第二推板215的半径。

[0071]

当然的,第一主动轮201与第二主动轮211均连接有牵引马达。第一主动轮201、第一张紧轮204、第一从动轮202、第二主动轮211、第二从动轮212和第二链条213均安装在机架上,该机架与钻机支架1203连接。图中未示出牵引马达和机架,这是本领域的常规技术,此处不再赘述。

[0072]

本实施例中第二推板215连接有用于带动其在径向方向移动的夹紧驱动装置22;

夹紧驱动装置22为油缸。

[0073]

第一推板205与第二推板215用于使第一链条203上的部分夹持块23与第二链条213上的部分夹持块23之间形成导管导向通道以及使第一链条203和第二链条213上的该部分夹持块23夹紧连续导管9。

[0074]

本实施例中第一张紧轮204的内外侧均与第一链条203啮合。第一主动轮201与第一张紧轮204间以及第一张紧轮204与第一从动轮202间均设有一个第一推板205。

[0075]

本实施例中第二推板215一端始于第二主动轮211处,第二推板215另一端延伸至第二从动轮212处。由于第二推板215弧长较长,因而第二推板215连接有至少两个夹紧驱动装置22,以保证足够的夹持力度。

[0076]

如图6、7、8、9所示,夹持块23一节一节设置在链条上。相邻夹持块23之间具有间隙31。第一推板205与第二推板215使多个夹持块23沿其圆弧方向布置从而形成导管导向通道24,继而实现对连续导管9的导向。

[0077]

第一链条203和第二链条213上夹持块23的夹持面在导向方向具有一定的弧度,以与连续导管9面接触,增加夹持力量,同时可使连续导管9的变形更加平滑。

[0078]

如图8所示,夹持块23上安装有轴承滚轮25,第一推板205压紧第一链条203上夹持块23的轴承滚轮25,第二推板215压紧第二链条213上夹持块23的轴承滚轮25。

[0079]

当然,轴承滚轮25也可安装在推板上。

[0080]

导管导向通道24为弧形,在注入导管时,连续导管9在导管导向通道6处发生塑性弯曲变形,因而从导管导向通道6出来的连续导管9存在残余弯曲,下井之后残余弯曲使得连续导管9在井下易与井壁发生偏磨,从而增加井下磨损。

[0081]

如图6所示,本实用新型增设了校直装置8对连续导管9进行校直,可最大限度的连续导管9的残余弯曲,利于保证连续连续导管9垂直进入井内,能有效减轻井下磨损。

[0082]

本实施例中校直装置8选择为滚轮校直装置。滚轮校直装置有很多,可根据需要选择。

[0083]

如图6所示,本实用新型公开的校直装置8包括支架80、第一滚轮82、第二滚轮83、拐臂84和压紧油缸85;第一滚轮82安装在支架80上,第一滚轮82有至少两个,第一滚轮82沿直线方向排布。拐臂84一端与支架80活动连接,第二滚轮83转动安装在拐臂84的拐点处,压紧油缸85的输出端与拐臂84的另一端连接以使第二滚轮83可压向连续导管9,从而使第一滚轮82与第二滚轮83间形成校直通道。

[0084]

本实用新型中导向注入一体化机构2的工作原理:

[0085]

如图2、3、6所示,连续导管9的自由一端从第一链条203与第二链条213的夹持块23之间穿过;

[0086]

第一推板205与第二推板215压紧第一链条203和第二链条213上的夹持块23,使夹持块23夹紧连续导管9;

[0087]

第一主动轮201与第二主动轮211转动,带动第一链条203与第二链条213运动,继而带动夹持块23运动,从而使夹持块23夹紧的连续导管9下井或起出;

[0088]

从导管导向通道出来的连续导管9,经校直装置8校直后可操作地与取芯器3连接,继而上提、下放取芯器3。

[0089]

本实用新型的导向注入一体化机构将导向和注入功能基于一体,又增设了校直装

置,在有效降低设备高度的同时,又能确保不增加井下磨损。本实用新型尤其适用于空间高度有限的作业环境,例如在煤矿巷道中作业。

[0090]

如图10、11、12、13所示,取芯器3包括外管总成和内管总成。内管总成通过连续导管9进行上提或者下放运动运动,内管总成安装在外管总成内部,内管总成外壁与外管总成内壁间隙配合,内管总成包括内管组件、中心组件,中心组件安装在内管组件内,中心组件外壁与内管组件内壁滑动配合,外管总成连接钻杆4。利用钻杆驱动装置1204驱动外管总成钻进,无需使用流体介质,可避免对煤层岩芯造成污染,防止影响含水率等参数的测定。

[0091]

如图10、11所示,外管总成包括自顶至底同轴安装连接的第一管段51、第二管段52、第三管段53、第四管段54、扩孔段55、取芯钻头56。

[0092]

第一管段51、第二管段52、第三管段53、第四管段54组成外管。

[0093]

其中,第一管段51与第二管段52可拆卸连接,第一管段51底端为公头,第二管段52顶端为母头,第一管段51中部设有弹卡室511,弹卡室511沿周向设置,第一管段51和第二管段52之间设有第一密封环,第一密封环与内管组件滑动配合,第一管段51与第二管段52之间设有悬挂环512,悬挂环512适配弹卡机构62底面边沿,内管总成到达外管总成中的预定位置时,弹卡机构62底面坐落在悬挂环512上,用于限制内管总成的下行位置。

[0094]

第二管段52与第三管段53可拆卸连接,第二管段52底端为公头,第三管段53顶端为母头。第三管段53与第四管段54可拆卸连接,第三管段53底端为公头,第四管段54顶端为母头。

[0095]

第四管段54与扩孔段55可拆卸连接,第四管段54底端为公头。扩孔段55顶端为母头,扩孔段55外壁沿周向设有多个扩孔凸楞551,扩孔凸楞551与竖直方向呈角度设置,相邻扩孔凸楞551之间形成斜向通道。

[0096]

扩孔段55与取芯钻头56可拆卸连接,扩孔段55底端为公头,取芯钻头56顶端为母头,钻头的刀片561布置在取芯钻头56的底面上,多个刀片561以取芯钻头56中心点为圆心呈环形阵列分布,取芯钻头56底面中心设有第一通孔563,第一通孔563直径小于取芯钻头56内径,取芯钻头56中部内壁设有自顶至底直径逐渐减小的第一坡面562。

[0097]

如图12、13所示,内管组件包括自顶至底依次设置的锁紧螺母61、弹卡机构62、连接段63、第五管段64、第六管段65、第七管段67、岩芯外筒68。

[0098]

锁紧螺母61可拆卸连接弹卡机构62,锁紧螺母61底端为母头,弹卡机构62顶端为公头,锁紧螺母61顶面设有第一固定螺钉611,第一固定螺钉611沿轴向设置,第一固定螺钉611贯穿锁紧螺母61后插入弹卡机构62顶面的凹坑内,第一固定螺钉611与锁紧螺母61螺纹连接。

[0099]

如图13、14所示,弹卡机构62可拆卸连接连接段63,弹卡机构62底端为母头,连接段63顶端为公头,弹卡机构62外壁设有锁闩槽621,锁闩槽621沿周向设置,锁闩槽621有两个,两个锁闩槽621相对设置,锁闩槽621内安装有锁闩622,锁闩槽621两侧壁间设有销轴623,销轴623贯穿锁闩622,销轴623与锁闩622转动连接,销轴623设于锁闩槽621的底部,锁闩622顶部朝向弹卡机构62的面设有弹簧孔624,锁闩槽621顶部设有凹陷625,锁闩622和锁闩槽621之间安装有弹簧626,弹簧626一端插于弹簧孔624内,弹簧626另一端插于凹陷625内,锁闩槽621顶部边沿处安装有限位环627,限位环627套装在弹卡机构62外周,限位环627与弹卡机构62滑动连接,限位环627底面为朝向锁闩槽621的第一斜面628,锁闩622顶部背

向弹卡机构62的面为第二斜面629,第一斜面628适配第二斜面629进而控制锁闩622顶部弹出的距离,弹卡机构62底部内壁为阶梯孔结构。

[0100]

如13、15所示,连接段63中部设有第一环形凸楞631,第五管段64顶端内壁设有第二环形凸楞641,第一环形凸楞631位于第五管段64内,第一环形凸楞631外周与第五管段64内壁间隙配合,第一环形凸楞631顶面与第二环形凸楞641底面之间安装有推力轴承632,第一环形凸楞631内壁与连接段63外壁之间设有密封组件633。

[0101]

第五管段64与第六管段65可拆卸的连接,第五管段64底端为母头,第六管段65顶端为公头,第六管段65顶面与第一环形凸楞631底面之间安装有推力轴承632,第六管段65公头的底部外周设有第一密封凹槽651,第一密封凹槽651内安装有o型密封环。

[0102]

第六管段65与第七管段67可拆卸的连接,第六管段65底端为公头,第七管段67头端为母头,第七管段67头部内壁安装有复合轴承组671,复合轴承组671通过第四固定螺钉672固定在第七管段67内。

[0103]

如图13、17所示,第七管段67与岩芯外筒68可拆卸的连接,第七管段67底端为公头,岩芯外筒68顶端为母头。岩芯外筒底部设有保压阀。本实施方式中保压阀选择自重力阀门682。

[0104]

具体的,岩芯外筒68底端内壁设有环形凹陷681,环形凹陷681顶部安装有自重力阀门682,自重力阀门682包括环形阀座683、圆形阀瓣684,环形阀座683固连环形凹陷681内壁,圆形阀瓣684为可形变结构,圆形阀瓣684边缘铰接环形阀座683顶面边沿,环形阀座683中心的通道自顶至底尺寸逐渐减小,自重力阀门682开启时,圆形阀瓣684呈弧形,圆形阀瓣684储存在环形凹陷681内。

[0105]

环形凹陷681底端安装有锁紧段,锁紧段顶部内壁为阶梯孔结构,锁紧段底端外壁为自顶至底尺寸逐渐减小的第二坡面,第一坡面562适配第二坡面。

[0106]

如图12、13、16所示,中心组件包括中心杆71、岩芯内筒81,中心杆71底部插入岩芯内筒81内,中心杆71与岩芯内筒81滑动配合,岩芯外筒68与岩芯内筒81组成岩芯筒。

[0107]

弹卡机构62顶部设有第二固定螺钉711,第二固定螺钉711贯沿径向设置,第二固定螺钉711贯穿弹卡机构62顶部后插入中心杆71。

[0108]

岩芯内筒81包括自顶至底依次安装的补偿管段811、定位管段812、储存筒813。

[0109]

补偿管段811与定位管段812可拆卸连接,补偿管段811底端为公头,定位管段812顶端为母头,第三固定螺钉8111贯穿定位管段812后旋入补偿管段811,补偿管段811与中心杆71滑动配合。

[0110]

定位管段812与储存筒813可拆卸连接,定位管段812底端为公头,储存筒813顶端为母头,定位管段812内壁与中心杆71存在间隙,

[0111]

如图16、18所示,复合轴承组671包括基座6711,基座6711为推力轴承,基座6711内壁设有环形的滚珠凹陷6716,定位管段812中部沿周向设有多个滚珠孔洞8121,球形滚子8122安装于滚珠孔洞8121内,球形滚子8122凸出的部分可以在滚珠凹陷6716内滑动,滚珠凹陷6716深度较小,当定位管段812受到外力向上移动时,球形滚子8122可以较为容易的从滚珠凹陷6716内滑出。

[0112]

基座6711包括依次层叠设置的顶环6712、中环6713、底环6714,顶环6712与中环6713之间设有滚子6715,中环6713与底环6714之间设有滚子6715,中环6713内壁设有滚珠

凹陷6716。

[0113]

定位管段812顶部内壁安装有固定管段814,固定管段814套设于中心杆71外周,键8142为球形,固定管段814设有适配键8142的第二通孔8141,键8142的直径大于第二通孔8141的长度,定位管段812内壁设有第一键槽8143,第一键槽8143适配键8142,中心杆71底部外壁设有第二键槽8144,第二键槽8144适配键8142。

[0114]

当取芯前,键8142位于第二通孔8141和第一键槽8143内,固定管段814与定位管段812通过键8142固定连接。

[0115]

当取芯时,中心杆71向上移动,键8142从第一键槽8143内脱离,随后键8142进入第二键槽8144,固定管段814与中心杆71通过键8142固定连接,中心杆71带动固定管段814上移,固定管段814抵住补偿管段811底面,中心杆71进而带动岩芯内筒81上移。

[0116]

定位管段812底面内壁边沿为自顶至底直径逐渐增大的第三斜面8123。

[0117]

储存筒813底部内壁沿轴向设有多道防滑凸楞8131,防滑凸楞8131为环形结构。

[0118]

如图13、16所示,中心杆71底端固连活塞712,中心杆71底端外周设有多道第二密封凹槽713,第二密封凹槽713内装有o型密封环,中心杆71底端的o型密封环用于与定位管段812内壁密封连接,中心杆71和活塞712一体制造,卷盘装置1向传递装置2提供连续导管9,连续导管9贯穿钻杆4后与中心杆71顶端连接。

[0119]

活塞712顶面外边沿为自顶至底直径逐渐增大的第四斜面714,第三斜面8123适配第四斜面714,活塞712与储存筒813内壁滑动连接,活塞712顶部外周设有第三密封凹槽715,第三密封凹槽715内安装有密封圈。

[0120]

活塞712内设有保压控制器,保压控制器包括保压缸1501,保压缸1501竖直设置,保压缸1501内设有保压活塞1502,保压活塞与保压缸内壁滑动配合,保压活塞1502将保压缸1501分为相互隔绝的上部腔室1503、下部腔室1504,下部腔室1504与储存筒813连通,上部腔室1503内充有气体,如氮气等。

[0121]

实际使用时,将内管组件和中心组件安装在一起后,使用连续导管9连接中心杆71顶端,将内管组件装入外管总成,弹卡机构62卡合在锁闩槽621内。

[0122]

当进行取芯时,通过连续导管9提起中心杆71,第二固定螺钉711在剪力的作用下断裂,中心组件和内管组件脱离,此时储存筒813保持不动,活塞712上移,岩芯进入储存筒813,当第三斜面8123和第四斜面714接触后,中心杆71带动岩芯内筒81上移,当岩芯内筒81底端从圆形阀瓣684上端移除后,圆形阀瓣684在重力和弹性的作用下向环形阀座683闭合,达到保压、保瓦斯的取芯工作。

[0123]

在工作过程中,连续导管9与中心杆71连接,对于煤矿取芯,使用的连续导管9长度较短,连续导管9抗扭转性能好。

[0124]

同时本实用新型使用复合轴承组671,复合轴承组671与定位管段812之间设有球形滚子8122,也可以起到防止岩芯内筒81的转动。

[0125]

本实用新型还设有连接段63,可以将外管总成的转动先传递至岩芯外筒68,减少外管总成对岩芯内筒81的影响,进一步防止岩芯内筒81转动。

[0126]

中心组件与内管组件设有两组推力轴承632,在弹卡机构62转动时,两组推力轴承632作用,防止岩芯筒转动。

[0127]

取芯前,在上部腔室1503充满氮气,保压活塞1502位于保压缸1501底部。

[0128]

取芯时,中心组件被提起,岩芯进入岩芯筒,活塞712提升减少岩芯筒内对岩芯的阻力,同时下部腔室1504内充入瓦斯,保压活塞1502受到环境中瓦斯压力后向上移动,上部腔室1503内气体被压缩,

[0129]

取芯后,自重力阀门682关闭,取芯筒形成密闭结构,若发生瓦斯泄漏,上部腔室1503内气体膨胀,将下部腔室1504内瓦斯充入取芯筒,减少压力损失,起到保压作用。

[0130]

使用本实用新型设备进行取芯主要包括以下步骤:

[0131]

s1、将坑道钻机6移动至取芯地点,将连续导管作业装置移动至坑道钻机6后方;

[0132]

s2、连接取芯钻头56与外管连接,装配好外管总成,利用坑道钻机6相关设备连接外管总成和钻杆4,从地面逐渐下放外管总成至取芯位置;

[0133]

s3、地面装配好内管总成后;连续导管9从卷盘装置1通过排管装置总成伸入导向注入一体化机构2;通过快速接头将连续导管9和内管总成的中心杆71连接;

[0134]

s4、通过连续导管作业装置连续下放连续导管9,从而在钻杆4内下放内管总成,内管总成到达外管总成相应位置(弹卡机构62的锁闩622进入弹卡室511,弹卡机构62坐落在悬挂环512上);

[0135]

s5、启动地面钻机,转动钻杆驱动装置1204并加压钻进,此时内管总成与外管总成配合向下钻进,开始取芯作业;

[0136]

s6、取芯作业过程中,连续导管作业装置停止下放连续导管9,保持连续导管9在钻杆4内的位置不变,中心组件保持静止,随着内管组件及外管总成的下移,岩心入筒;

[0137]

作业过程中通过多重防转机构与连续导管9的共同作用,在外部钻具旋转的工况下,保持岩芯内筒81静止,减少对岩芯扰动;

[0138]

同时活塞712对岩芯具有抽吸作用,降低岩芯入筒阻力;

[0139]

s7、取芯完成后,岩芯充满岩芯内筒81,中心杆71的活塞712移动到定位管段812处,取芯完成;

[0140]

s8、启动连续导管作业装置,上提连续导管9,连续导管9通过中心杆71向上拉岩芯筒,岩芯内筒81端部的防滑凸楞8131卡断岩心,保压控制器动作,将岩心提入保压舱内,保压舱下端自重力阀门682的圆形阀瓣684关闭;

[0141]

s9、继续上提连续导管9,当上提力大于f时,弹卡机构62收缩,将内管总成从外管总成内提出,然后快速上提连续导管9;

[0142]

s10、通过连续导管9将内管总成提出钻杆4后,拆卸连续导管9末端的快速接头,取下内管总成进行拆分,将保真舱部分放入转移舱,上部悬挂部分进行二次使用。

[0143]

实施例二

[0144]

本实施例与实施例一的区别在于:如图19所示,本实施例中第二链轮链条夹持组件21还包括与第二链条213啮合的第二张紧轮24,第二主动轮211、第二张紧轮24与第二从动轮212不在一条直线上。

[0145]

本实施例在导管导向通道的入口处设有弧形导向短节5,弧形导向短节5引导连续导管9更加顺滑的进入导管导向通道。弧形导向短节5与导管导向通道同心且半径相等。

[0146]

弧形导向短节5位于导管导向通道入口的下方,对连续导管9具有一定的支撑作用。

[0147]

实施例三

[0148]

本实施例与实施例一或实施例二的区别在于:如图20所示,本实施例中第一推板205连接有用于带动其在径向方向移动的夹紧驱动装置22。

[0149]

本实用新型的导向注入一体化机构将导向和注入功能基于一体,又增设了校直装置,在有效降低设备高度的同时,又能确保不增加井下磨损。本实用新型尤其适用于空间高度有限的作业环境,例如在煤矿巷道中作业。

[0150]

以上的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1