一种向盐穴回填油基岩屑的系统及方法

1.本发明属于油气工业废弃物处理技术领域,具体涉及一种向盐穴回填油基岩屑的系统及方法。

背景技术:

2.为了保障钻井的高效与安全,在高温深井、海洋水平井、页岩气等非常规油气开发过程中,需要经常使用油基泥浆。但在使用油基泥浆钻井过程中,油基泥浆容易与破碎岩石产生的岩屑混合形成油基岩屑,油基岩屑中的岩屑矿物油含量超过20%,且油基岩屑含有盐类、有机硫化物和有机磷化物等污染物,属于特殊危险废物,一旦油基岩屑进入自然环境中将造成严重的土壤和地下水污染,严重破坏生态环境,进而危害人类健康,油基岩屑的处理如今已成为环保上的难题。

3.目前国内外对油基岩屑的处理方法主要有化学方法(如中和、氧化还原、固化等)、物理方法(如自然蒸发、固液分离、吸附、热处理等)、生物方法(如微生物、生物降解)和井下回注方法等。物理方法和化学方法处置难以达到国家环保标准,油基岩屑的井下回注方法处置成本高,而且还存在安全隐患。因此,目前的油基岩屑处置方法成本高、处理规模小、污染大,油基岩屑的处理已成为当前制约油气高效开发的重大技术难题。

技术实现要素:

4.本发明的目的在于提供一种向盐穴回填油基岩屑的系统及方法,用以解决现有油基岩屑处置方法成本高、处理规模小、污染大的问题。

5.本发明提供一种向盐穴回填油基岩屑的系统,包括:

6.盐穴,位于地面以下,包括盐穴沉渣、盐穴卤水;

7.表层套管,所述表层套管从地面下入到地下的盐穴;

8.排液中间套管,所述排液中间套管从表层套管内部下入,直至排液中间套管的底端伸入至盐穴的上部;

9.注入中心管,所述注入中心管从排液中间套管内部下入,直至注入中心管的底端伸入至盐穴的中部。

10.具体地,所述盐穴为一腔体,盐穴底部存有盐穴沉渣,盐穴顶部自下而上设计逐渐缩小,使得盐穴的顶端口形成颈口,盐穴的空间设计为存放气体,盐穴的中部存放盐穴卤水,气体与盐穴卤水之间形成气液界面。

11.具体地,所述表层套管的底端起于盐穴的颈口位置,表层套管的顶端穿过地层露出在地面之上。

12.具体地,所述注入中心管的顶端设置有岩屑浆体入口,岩屑浆体入口上配置有阀门。

13.具体地,所述注入中心管的底端位于盐穴沉渣的正上方。

14.具体地,排液中间套管的顶端设置有卤水出口,在排液中间套管的卤水出口附近

设置有水泵和油水分离装置,其中油水分离装置设置于地面上,卤水出口与水泵进水口通过管道连通,水泵出水口与油水分离装置的进液口通过管道连通,卤水出口上配置有阀门。

15.具体地,所述排液中间套管与表层套管之间环形空间设置有封隔器,封隔器与排液中间套管、表层套管围成的环形空间内充满保护液;表层套管的顶端设置有环空保护液入口,环空保护液入口上配置有阀门。

16.本发明还公开了一种向盐穴回填油基岩屑的方法,采用上述的系统,该方法包括以下步骤:

17.步骤s1:设置表层套管,测量盐穴可用体积v

br

;

18.步骤s2:现场生成的油基岩屑进行预处理,得到具有流动性和悬浮性的岩屑浆体,其中岩屑浆体大致等于盐穴可用体积v

br

;

19.步骤s3:在所述表层套管内插入排液中间套管,直至排液中间套管的底部接近盐穴的颈口位置,且排液中间套管与表层套管之间环形空间设置有封隔器;

20.步骤s4:在所述排液中间套管内插入注入中心管,直至排液中间套管接近盐穴沉渣;

21.步骤s5:将环空保护液入口与承载有保护液的容器连通,打开环空保护液入口上的阀门,向封隔器与排液中间套管、表层套管围成的环形空间内充满保护液;

22.步骤s6:岩屑浆体通过管道与岩屑浆体入口相连通,卤水出口与水泵进水口通过管道连通,水泵出水口与油水分离装置的进液口通过管道连通;

23.步骤s7:打开岩屑浆体入口上的阀门,向注入中心管缓缓注入岩屑浆体,同时打开卤水出口上的阀门,打开水泵,将盐穴内的盐穴卤水吸至油水分离装置,分离由岩屑浆体置换出的盐穴卤水与油、泥浆的混合物中的油和其它流体,

24.步骤s8:重复步骤s7,直至岩屑浆体回填满整个盐穴。

25.与现有技术相比,本发明的有益效果是:

26.本发明公开了一种向盐穴回填油基岩屑的系统及方法,表层套管用于稳固地层,排液中间套管下入到盐穴的颈口位置,用于排出卤水,注入中心管的深度随着注入的岩屑浆体的高度的增高而降低,用于动态注入岩屑浆体,通过将油基岩屑及其废弃物投入至采空盐腔回填而置换出盐穴卤水的方法处置油基岩屑,无污染、成本低、可行性高,不仅可以维持盐穴的稳定,而且处理规模大,可应用于大规模处置油基岩屑。

附图说明

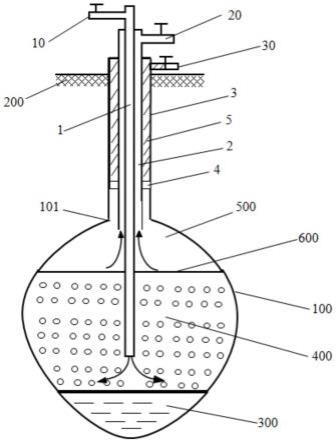

27.图1为本发明实施例1提供的油基岩屑的处理系统的结构示意图。

28.附图标记说明:1-注入中心管,10-岩屑浆体入口;2-排液中间套管,20-卤水出口; 3-表层套管,30-环空保护液入口;4-封隔器;5-保护液;100-盐穴,101-颈口;200

‑ꢀ

地面,300-盐穴沉渣,400-盐穴卤水,500-气体,600-气液界面。

具体实施方式

29.以下实施例用于说明本发明,但不用来限制本发明的范围。

30.本发明公开的一种向盐穴回填油基岩屑的系统及方法,针对地下采卤盐腔,采空区沉降、塌陷等地质灾害,需要大量的填充物回填的问题,表层套管稳固地层,排液中间套

管排出卤水,注入中心管动态注入岩屑浆体,进而实现将油基岩屑及其废弃物投入至采空盐腔回填而置换出盐穴卤水,不仅解决了油基岩屑及其废弃物的处理问题,还解决了采空盐腔的填充物回填问题,有望成为井矿盐和油气产业的最优选择。

31.实施例1

32.实施例1提供一种向盐穴回填油基岩屑的系统,下面结合附图对其结构进行详细描述。

33.参考图1,该向盐穴回填油基岩屑的系统包括盐穴100、注入中心管1、排液中间套管2、表层套管3,

34.盐穴100位于地面200以下;

35.其中,盐穴100为一腔体,盐穴100底部存有盐穴沉渣300,盐穴100顶部自下而上设计逐渐缩小,使得盐穴100的顶端口形成颈口101,盐穴100的空间设计为存放气体500,盐穴100的中部存放盐穴卤水400,气体500与盐穴卤水400之间形成气液界面600。

36.表层套管3从地面200下入到地下的盐穴100,且表层套管3的底端起于盐穴100的颈口101位置,表层套管3的顶端穿过地层露出在地面200之上。

37.注入中心管1的顶端设置有岩屑浆体入口10,岩屑浆体入口10上配置有阀门。

38.排液中间套管2从表层套管3内部下入,直至排液中间套管2的底端伸入至盐穴100 的上部。

39.注入中心管1从排液中间套管2内部下入,直至注入中心管1的底端伸入至盐穴100的中部,且位于盐穴沉渣300的正上方。

40.进一步地,排液中间套管2的顶端设置有卤水出口20,在排液中间套管2的卤水出口20附近设置有水泵和油水分离装置,其中油水分离装置设置于地面200上,卤水出口20与水泵进水口通过管道连通,水泵出水口与油水分离装置的进液口通过管道连通,卤水出口20上配置有阀门。

41.排液中间套管2与表层套管3之间环形空间设置有封隔器4,封隔器4与排液中间套管2、表层套管3围成的环形空间内充满保护液5;表层套管3的顶端设置有环空保护液入口30,环空保护液入口30上配置有阀门。

42.油基岩屑通过注入中心管1下入到盐穴100的底部的盐穴沉渣300,其中少量的油会上浮,盐穴卤水400与油、泥浆的混合物从排液中间套管2返出地面200,因此需要油水分离装置进行油液分离。

43.具体地,表层套管3选择外径339.7mm、内径315.3mm;排液中间套管2选择外径244.5mm、内径224.4mm;注入中心管1选择外径177.8mm、内径161.7mm。

44.具体地,表层套管3下入深度一般为50至300m,用于稳固地层;

45.排液中间套管2下入到盐穴100的颈口101位置,用于排出卤水;

46.注入中心管1的深度随着注入的岩屑浆体的高度的增高而降低,用于动态注入岩屑浆体。

47.实施例2

48.实施例2提供一种向盐穴回填油基岩屑的方法,采用实施例1中的向盐穴回填油基岩屑的系统,该方法包括以下步骤:

49.步骤s1:设置表层套管3,测量盐穴可用体积v

br

;

50.首先,设置表层套管3,从表层套管3下入钻杆,向盐穴100插入钻杆,当钻杆不能依靠自身重量下降时,表明钻杆到达了盐穴100底部,测量下入钻杆长度记作为盐穴深度h;向上提钻杆直至取出钻杆,观察钻杆外表面附着沉渣,测量钻杆下部附着沉渣的高度作为盐穴底部沉渣的深度h,则盐穴可利用深度d=h-h;

51.然后,测量盐穴可用体积v

br

;

52.按照《盐穴储气库卤水井声呐测量技术规范(q/320482fyh020-2019)》的要求,在表层套管3中均匀下入声呐测腔仪,下入至盐穴可利用深度d位置开始声速测量,均匀上提声呐测腔仪,每间隔一米测量工作一次,直至达到盐穴100的颈口101位置,根据各个截面的横截面积和间隔深度进而求出盐穴可用体积。

53.具体地,盐穴可用体积v

br

的计算表达式为:

[0054][0055]

式中,v

br

为盐穴可利用的体积;h为盐穴的实际高度;h为盐穴底部沉渣的高度; si为腔体在某截面的面积;n个微元几何体的总个数;i为微元几何体的序号。

[0056]

步骤s2:现场生成的油基岩屑进行预处理,得到具有流动性和悬浮性的岩屑浆体,其中岩屑浆体大致等于盐穴可用体积v

br

;

[0057]

将现场生成的油基岩屑进行预处理,具体方法如下:

[0058]

首先,收集现场生成的油基岩屑,再将收集的油基岩屑运输至钻屑甩干机,通过钻屑甩干机的高强离心力甩出油基岩屑的油水液体,减小油基岩屑的含油率,完成油基岩屑的第一步分离净化处理;其中,钻屑甩干机是一种立式的过滤离心脱水机。

[0059]

然后,使用高速离心机对油基岩屑进行更深程度的净化分离,回收油基岩屑中的可用资源,最大限度地实现固液分离,完成油基岩屑的第二步分离净化处理;

[0060]

再使用转轴式研磨机将岩屑研磨成粒径≤1mm的颗粒,其中转轴式研磨机的型号为scm8021型号,中心轴转速为245r/min,时产量达300-1300kg;

[0061]

最后,按照配方配成具有流动性和悬浮性的岩屑浆体。

[0062]

具体地,该岩屑浆体的配方为:油基岩屑的质量分数占比为15%~35%、增粘剂的质量分数占比为0.6~1%、降滤失剂的质量分数占比为0.2~0.6%、其余为水。具体地,粘度系数通过室内实验获取颗粒和卤水之间的粘度获得。

[0063]

步骤s3:在表层套管3内插入排液中间套管2,直至排液中间套管2的底部接近盐穴100的颈口101位置,且排液中间套管2与表层套管3之间环形空间设置有封隔器4;

[0064]

步骤s4:在排液中间套管2内插入注入中心管1,直至排液中间套管2接近盐穴沉渣300,即盐穴可利用深度d;

[0065]

步骤s5:将环空保护液入口30与承载有保护液5的容器连通,打开环空保护液入口30上的阀门,向封隔器4与排液中间套管2、表层套管3围成的环形空间内充满保护液5;

[0066]

步骤s6:岩屑浆体通过管道与岩屑浆体入口10相连通,卤水出口20与水泵进水口通过管道连通,水泵出水口与油水分离装置的进液口通过管道连通;

[0067]

步骤s7:打开岩屑浆体入口10上的阀门,向注入中心管1缓缓注入岩屑浆体,同时打开卤水出口20上的阀门,打开水泵,将盐穴100内的盐穴卤水400吸至油水分离装置,分离由岩屑浆体置换出的盐穴卤水400与油、泥浆的混合物中的油和其它流体,

[0068]

步骤s8:重复步骤s7,直至岩屑浆体回填满整个盐穴100。

[0069]

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1