一种公路隧道中心水沟现场成型的施工方法与流程

1.本发明涉及公路隧道的施工领域,尤其是涉及一种公路隧道中心水沟现场成型的施工方法。

背景技术:

2.公知的,公路隧道中心水沟作为隧道施工期间及运营期间的排水通道,发挥着极其重要的作用。施工过程中按照仰拱、填充、水沟侧壁、水沟盖板的施工顺序组织实施,其中水沟盖板采用不低于c30的混凝土,一般均在小型预制构件厂预制,通过随车吊等运输至施工现场安装,但施工过程中存在以下问题:(1)中心水沟侧壁一般厚度20cm,在仰拱填充施工后单独浇筑,填充与水沟侧壁顶部平整度控制不佳,导致水沟盖板铺设后底部出现缝隙;(2)预制厂预制的水沟盖板在运输及安装过程中,不可避免的磕碰、缺边、掉角等损坏;(3)安装后的水沟盖板因预制误差、安装误差、水沟侧壁顶部及填充表面高程等影响,在受到重型车辆碾压后,边角出现大面积破损,经统计安装后的水沟盖板边角损坏率可到20%,后期更换率高;因此,提出一种中心水沟盖板与水沟侧壁有效闭合、降低中心水沟盖板破损率的公路隧道中心水沟现场成型的施工方法,成为本领域技术人员的基本诉求。

技术实现要素:

3.为了克服背景技术中的不足,本发明公开了一种公路隧道中心水沟现场成型的施工方法。

4.为了实现所述发明目的,本发明采用如下技术方案:一种公路隧道中心水沟现场成型的施工方法,具体包括如下步骤:(1)、中心水沟侧壁浇筑:仰拱填充浇筑后,对中心水沟侧壁与仰拱填充接触面进行凿毛,清除凿毛后的杂物,冲洗接触面,安装中心水沟侧壁模板,浇筑中心水沟侧壁混凝土;(2)、中心水沟盖板模板制作:中心水沟盖板底模采用桥梁专用模板,厚度为14~20mm,根据中心水沟沟身宽度,在整块中心水沟盖板底模上规划宽度方向的加工数量,使其宽度与中心水沟沟身同宽;(3)、模板支撑组件的安装:a、清理中心水沟的底面,保证中心水沟底部平整,按照纵向1.2m~1.5m间距安装多根竖向支撑钢管,竖向支撑钢管的底部均固定在槽钢上,沿中心水沟的横断面方向、纵断面方向的相邻两个竖向支撑钢管之间均安装有水平方向的加强支撑,加强支撑两端均为圆环形,在竖向支撑钢管的上部和下部均设有固定挂钩,设置在纵断面方向的相邻两个竖向支撑钢管之间均设有斜向的加强支撑;水平方向加强支撑与斜向加强支撑的两端均通过固定挂钩连接,每根竖向支撑钢管沿横断面及纵断面方向均通过加强支撑固定,在竖向支撑钢管的顶部均安装顶托,安装过程中根据中心水沟的侧壁高度对顶托的高度进行粗调,保证顶托顶部与水沟侧壁顶部基本水平;

b、沿中心水沟横断面方向每两个竖向支撑钢管的顶部均放置横向次楞钢管,横向次楞钢管的长度不得大于中心水沟的宽度,沿中心水沟横断面方向依次铺设有木板,木板的长度方向与中心水沟纵向一致,铺设过程中对顶托进行微调,保证铺设后的木板水平;c、在铺设好木板的上方铺设已加工好的桥梁专用模板,作为中心水沟盖板底模,整个模板支撑组件安装完成后与中心水沟侧壁顶部标高一致;(4)、中心水沟盖板钢筋制作及安装:中心水沟盖板钢筋为分片制作,在已铺设好的中心水沟盖板底模上均匀布置混凝土垫块,混凝土垫块间距按0.8m*0.8m呈梅花形布置,保证盖板钢筋网片有足够的保护层厚度,同时每间隔5块中心水沟盖板,在第六块中心水沟盖板沿长度方向安装两道“ω”型吊钩;(5)、泡沫板的安装:沿纵向每间隔1.2m安装一道横向10mm厚的泡沫板,泡沫板厚度与中心水沟盖板的厚度一致,同时沿中心水沟盖板与填充接触边通长安装10mm厚的泡沫板,共计两道,厚度与中心水沟盖板厚度一致;(6)、对中心水沟盖板进行混凝土浇筑,浇注后进行隔离保护洒水养护,待中心水沟盖板具有强度后,拆除模板支撑组件,对中心水沟沟内的杂物进行清理,清理过后扣除接缝位置的泡沫板,采用砂浆填缝即可。

5.所述的公路隧道中心水沟现场成型的施工方法,水沟侧壁混凝土浇筑过程中采用插入式振捣棒均匀振捣,振捣应远离水沟侧壁模板。

6.所述的公路隧道中心水沟现场成型的施工方法,竖向支撑钢管的长度=中心水沟的沟身高度-顶托外露长度-木板厚度-横向次楞钢管的厚度,其中,顶托外露长度为10~15cm,木板厚度为50mm,横向次楞钢管的管径为φ42mm。

7.所述的公路隧道中心水沟现场成型的施工方法,竖向支撑钢管的底部受力面为平面,槽钢长度为80mm。

8.所述的公路隧道中心水沟现场成型的施工方法,加强支撑为φ16mm的圆钢,水平加强支撑两端的固定挂钩离地面高度为70~90mm。

9.所述的公路隧道中心水沟现场成型的施工方法,步骤(6)中对中心水沟盖板进行混凝土浇筑时采用插入式振捣棒微振捣,先浇筑一层,厚度为100mm,从中心水沟盖板中间向四周浇筑,对泡沫板通过混凝土加强稳固定位,然后逐渐满浇,最后通过抹面板收面,保证中心水沟盖板高度与仰拱填充面高度一致。

10.所述的公路隧道中心水沟现场成型的施工方法,步骤(6)中隔离保护洒水养护的操作步骤为:在距离中心水沟盖板两侧50mm的位置安装高度为80mm的柱状塑料警示柱,柱高度60cm,保护已浇筑成型的中心水沟盖板防止碾压,同时洒水养护。

11.所述的公路隧道中心水沟现场成型的施工方法,步骤(6)中拆除模板支撑组件的步骤为:待中心水沟盖板强度达到设计强度的50%后,从下方逐一解开加强支撑,将模板支撑组件的各个部分逐一拆除,转移至下一段落施工。

12.由于采用了上述技术方案,本发明具有如下有益效果:本发明所述的公路隧道中心水沟现场成型的施工方法,所述的中心水沟盖板采用现场浇筑,减少预制厂预制工序,同时减少了预制厂临时用地占用,节约土地资源,模板支

撑组件为拆卸式安装,实现了中心水沟盖板的现场浇筑,能够有效的保证中心水沟盖板顶部标高与填充顶面标高一致,保证整个行车面在同一标高,中心水沟盖板与水沟侧壁有效的闭合,减少缝隙;本发明所述的公路隧道中心水沟现场成型的施工方法,采用泡沫板进行中心水沟盖板之间的分割,同时间隔埋设吊钩,有利于后期中心水沟盖板的维护及中心水沟沟内杂物的清理;使用本方法后中心水沟盖板综合破损率能够控制在3%以内,提高中心水沟盖板的使用寿命,降低成本支出,有效提升了施工质量及洞内整体文明施工环境。

附图说明

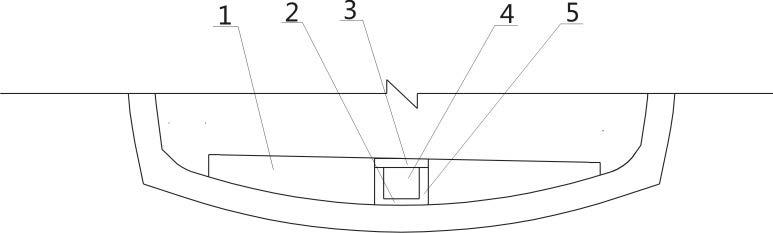

13.图1是中心水沟结构横断面的结构示意图。

14.图2是本发明中心水沟模板支撑组件的横断面的结构示意图。

15.图3是图2的a-a剖视图。

16.图中:1、仰拱填充;2、中心水沟底板;3、中心水沟盖板;4、中心水沟;5、中心水沟侧壁;6、混凝土垫块;7、吊钩;8、盖板钢筋网片;9、泡沫板;10、中心水沟盖板底模;11、木板;12、固定挂钩;13、槽钢;14、加强支撑;15、竖向支撑钢管;16、顶托;17、横向次愣钢管。

具体实施方式

17.通过下面的实施例可以详细的解释本发明,公开本发明的目的旨在保护本发明范围内的一切技术改进。

18.结合附图1-3所述的公路隧道中心水沟现场成型的施工方法,具体包括如下步骤:(1)、中心水沟侧壁浇筑:仰拱填充浇筑后,对中心水沟侧壁5与仰拱填充1接触面进行凿毛,清除凿毛后的杂物,冲洗接触面,安装中心水沟侧壁模板,浇筑中心水沟侧壁混凝土;水沟侧壁混凝土浇筑过程中采用插入式振捣棒均匀振捣,振捣应远离水沟侧壁模板;(2)、中心水沟盖板模板制作:中心水沟盖板底模10采用桥梁专用模板,厚度为14~20mm,根据中心水沟4沟身宽度,在整块中心水沟盖板底模10上规划宽度方向的加工数量,使其宽度与中心水沟4沟身同宽;(3)、模板支撑组件的安装:a、清理中心水沟4的底面,保证中心水沟4底部平整,按照纵向1.2m~1.5m间距安装多根竖向支撑钢管15,竖向支撑钢管15的底部均固定在槽钢13上,沿中心水沟4的横断面方向、纵断面方向的相邻两个竖向支撑钢管15之间均安装有水平方向的加强支撑14,加强支撑14两端均为圆环形,在竖向支撑钢管15的上部和下部均设有固定挂钩12,设置在纵断面方向的相邻两个竖向支撑钢管15之间均设有斜向的加强支撑14,斜向的加强支撑14起到加固作用;水平方向加强支撑14与斜向加强支撑14的两端均通过固定挂钩12连接,每根竖向支撑钢管15沿横断面及纵断面方向均通过加强支撑14固定,在竖向支撑钢管15的顶部均安装顶托16,安装过程中根据中心水沟4的侧壁高度对顶托16的高度进行粗调,保证顶托16顶部与水沟侧壁顶部基本水平;竖向支撑钢管15的底部受力面为平面,槽钢13长度为80mm;竖向支撑钢管15的长

度=中心水沟4的沟身高度-顶托16外露长度-木板11厚度-横向次楞钢管17的厚度,其中,顶托16外露长度为10~15cm,木板11厚度为50mm,横向次楞钢管17的管径为φ42mm;加强支撑14为φ16mm的圆钢,水平加强支撑14两端的固定挂钩12离地面高度为70~90,由于中心水沟盖板混凝土整体体积小,受力面积有限,故加强支撑的安装方式、数量可根据实际情况进行调整;b、沿中心水沟4横断面方向每两个竖向支撑钢管15的顶部均放置横向次楞钢管17,横向次楞钢管17的长度不得大于中心水沟4的宽度,沿中心水沟4横断面方向依次铺设有50mm厚的木板11,木板11的长度方向与中心水沟4纵向一致,铺设过程中对顶托16进行微调,保证铺设后的木板11水平;c、在木板11上方铺设已加工好的桥梁专用模板,作为中心水沟盖板底模10,整个模板支撑组件安装完成后与中心水沟侧壁顶部标高一致;(4)、中心水沟盖板钢筋制作及安装:中心水沟盖板钢筋为分片制作,分片长度利于后期中心水沟维护时的搬运即可,在已铺设好的中心水沟盖板底模10上均匀布置混凝土垫块6,混凝土垫块间距按0.8m*0.8m呈梅花形布置,保证盖板钢筋网片8有足够的保护层厚度,同时每间隔5块中心水沟盖板3,在第六块中心水沟盖板3沿长度方向安装两道“ω”型吊钩7,便于后期中心水沟的清理;(5)、泡沫板9的安装:沿纵向每间隔1.2m安装一道横向10mm厚的泡沫板9,泡沫板9厚度与中心水沟盖板3的厚度一致,同时沿中心水沟盖板3与填充接触边通长安装10mm厚的泡沫板9,共计两道,厚度与中心水沟盖板3厚度一致;(6)、对中心水沟盖板3进行混凝土浇筑,浇注后进行隔离保护洒水养护,待中心水沟盖板3具有强度后,拆除模板支撑组件,对中心水沟4沟内的杂物进行清理,清理过后扣除接缝位置的泡沫板9,采用砂浆填缝即可;对中心水沟盖板3进行混凝土浇筑时采用插入式振捣棒微振捣,先浇筑一层,厚度为100mm,从中心水沟盖板3中间向四周浇筑,对泡沫板9通过混凝土加强稳固定位,然后逐渐满浇,最后通过抹面板收面,保证中心水沟盖板3高度与仰拱填充面高度一致。

19.隔离保护洒水养护的操作步骤为:在距离中心水沟盖板3两侧50mm的位置安装高度为80mm的柱状塑料警示柱,柱高度60cm,保护已浇筑成型的中心水沟盖板3防止碾压,同时洒水养护。

20.拆除模板支撑组件的步骤为:待中心水沟盖板3强度达到设计强度的50%后,从下方逐一解开加强支撑14,将模板支撑组件的各个部分逐一拆除,转移至下一段落施工。

21.本发明未详述部分为现有技术。

22.为了公开本发明的发明目的而在本文中选用的实施例,当前认为是适宜的,但是,应了解的是,本发明旨在包括一切属于本构思和发明范围内的实施例的所有变化和改进。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1