一种旋挖桩钻进装配式护筒及其使用方法与流程

本技术涉及装配式护筒,更具体地说,涉及一种旋挖桩钻进装配式护筒及其使用方法。

背景技术:

1、旋挖机是一种综合性的钻机,具有成孔速度快,污染少,机动性强等特点,其采用多层伸缩式钻杆,钻进辅助时间少,劳动强度低,不需要泥浆循环排渣,节约成本,特别适合于城市建设的基础施工;旋挖机的旋挖机构在工作时候需要用到装配式护筒。

2、现有技术公开号为cn216811604u的文献提供一种用于旋挖桩钻进用装配式护筒,通过设置拼接插杆、对接环与螺纹帽,方便了两组护筒之间的组装与拆卸,设置可拆卸插件与防磨轮可以减少旋挖结构与护筒之间的摩擦,同时提高了旋挖稳定性。虽然该装配式护筒通过可拆卸插件和防磨轮实现了护筒之间装配,但是其设置有较多数量的防磨轮,在安装时较为浪费时间,且护筒不易在捶打下进入泥土之中,使得旋挖机钻孔的效率较低。

3、鉴于此,我们提出一种旋挖桩钻进装配式护筒及其使用方法。

技术实现思路

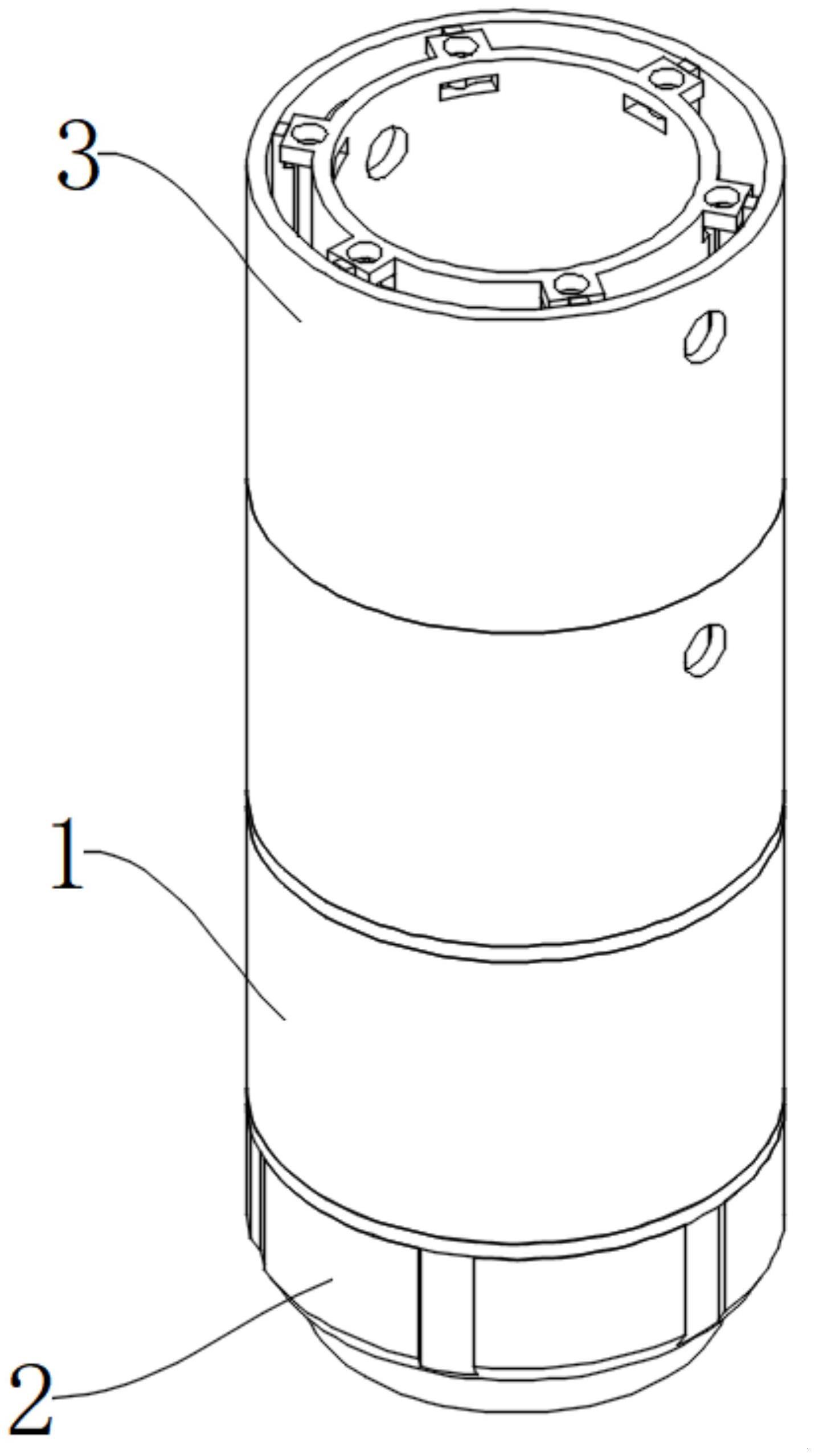

1、为了克服现有技术存在的一系列缺陷,本专利的目的在于针对上述问题,提供了一种旋挖桩钻进装配式护筒,包括:

2、主外护筒1;

3、所述主外护筒1的内侧设置有主内护筒101,所述主内护筒101的顶端通过顶部安装板102与所述主外护筒1的顶端固定连接,所述主内护筒101的底端通过底部安装板104与所述主外护筒1的底端固定连接;所述顶部安装板102和底部安装板104之间转动设置有多个呈环形等间距分布的钻头防磨滚轮103,所述顶部安装板102的内侧固定设置有钻头导向筒105,所述钻头防磨滚轮103侧壁与钻头导向筒105的内壁相切设置,所述底部安装板104的底端固定设置有护筒下压壳2,所述护筒下压壳2的侧壁开设有多个呈环形等间距分布的滑泥槽202,所述护筒下压壳2的底端固定设置有下压部203,所述护筒下压壳2的内侧设置有下压内壳201,所述顶部安装板102的顶端设置有装配式护筒3。

4、所述主外护筒1、所述护筒下压壳2、所述主内护筒101、所述钻头导向筒105、所述下压内壳201与所述下压部203同轴线设置;装配到一起的装配式护筒3与主外护筒1也同轴线设置;所述主内护筒101、所述下压内壳201与所述装配内筒304的内径相等;主外护筒1、护筒下压壳2与装配式护筒3的外径相等。

5、上述技术方案中,钻头防磨滚轮103不需另行装配,旋挖机的钻头可以通过钻头导向筒105更加精准的进入主内护筒101的内部,在钻头转动时,钻头防磨滚轮103也会跟随转动,从而减少钻头与主内护筒101内部的摩擦,达到更好的防磨效果。

6、作为本技术文件技术方案的一种可选方案,所述钻头防磨滚轮103的高度均与主内护筒101的高度相同,所述主外护筒1和主内护筒101之间设置有空腔夹层,所述钻头防磨滚轮103位于空腔夹层中,所述主内护筒101的侧壁开设有多个与钻头防磨滚轮103相配的竖直条形孔,所述钻头防磨滚轮103侧壁均穿过相应的竖直条形孔延伸至主内护筒101的内腔中。

7、上述技术方案中,钻头防磨滚轮103的高度与主内护筒101的高度相同可以增大钻头防磨滚轮103与旋挖机钻头的接触面积,而钻头防磨滚轮103位于空腔夹层的内侧,保证了钻头防磨滚轮103在转动时既不会影响钻头的使用,也不会影响主外护筒1和主内护筒101的保护功能。

8、作为本技术文件技术方案的一种可选方案,所述护筒下压壳2和下压内壳201之间呈空心结构设置,所述空心结构的内侧固定设置有加强圆板204,所述下压部203的底端内侧为圆角设置,所述滑泥槽202的长度与护筒下压壳2的高度相同。

9、上述技术方案中,滑泥槽202可以使泥土尽快的排出,减小其下降的阻力,从而使护筒下压壳2以更快的速度下降,提高了捶打的力量的有效利用率。

10、作为本技术文件技术方案的一种可选方案,所述钻头导向筒105的内腔呈倒圆台结构设置,所述钻头导向筒105的顶端内径大于底端内径。

11、上述技术方案中,便于旋挖机的钻头可以经过钻头导向筒105的引导顺利进入主内护筒101的内部与钻头防磨滚轮103相切。

12、作为本技术文件技术方案的一种可选方案,所述顶部安装板102的顶端固定设置有多个呈环形等间距分布的固定螺柱4,所述固定螺柱4均螺纹连接有紧固螺母401。

13、上述技术方案中,通过导向孔306将装配式护筒3套在固定螺柱4上,以实现主外护筒1和装配式护筒3之间的固定连接,其中,紧固螺母401从装配式护筒3和装配内筒304之间的空腔夹层套在固定螺柱4的外侧,转动紧固螺母401直到紧固螺母401与装配式护筒3的内侧底端接触,进而实现主外护筒1和装配式护筒3之间的固接。

14、作为本技术文件技术方案的一种可选方案,所述装配式护筒3的底端均开设有多个与固定螺柱4一一对应的导向孔306,所述装配式护筒3通过导向孔306滑动设置于固定螺柱4的外侧。

15、上述技术方案中,导向孔306的设置便于主外护筒1和装配式护筒3之间的固接。

16、作为本技术文件技术方案的一种可选方案,所述装配式护筒3的内侧设置有装配内筒304,所述装配式护筒3和装配内筒304之间设置有加强筋板303,所述加强筋板303固定设置于装配式护筒3的内侧和装配内筒304的外侧之间,所述加强筋板303的正上方均设置有固定连接板,所述固定连接板均固定连接到装配内筒304的侧壁上,所述加强筋板303的上侧壁开设有限位通孔,所述固定连接板的上侧壁均开设有螺纹安装孔301,相对应的螺纹安装孔301和限位通孔的轴线重合,所述限位通孔中滑动设置有可拆卸螺柱305,所述可拆卸螺柱305的下端开设有与螺纹安装孔301相配的螺纹线,所述可拆卸螺柱305的顶端设置有内六角凹槽。

17、上述技术方案中,主外护筒1和装配式护筒3装配完毕后,若需要在装配式护筒3的端部再连接一个装配式护筒3时,将待装配的装配式护筒3安放在已装配完毕的装配式护筒3的上侧并将上下两个螺纹安装孔301对齐,然后将可拆卸螺柱305从上侧螺纹安装孔301插入限位通孔中,待可拆卸螺柱305与下侧的螺纹安装孔301接触时,转动可拆卸螺柱305以使可拆卸螺柱305旋入下侧的螺纹安装孔301中,螺纹安装孔301最终实现两个装配式护筒3的固接;可拆卸螺柱305的上端开设的内六角凹槽使其便于安装拆卸,这样可以实现装配式护筒3的快速装配。

18、作为本技术文件技术方案的一种可选方案,所述装配式护筒3和装配内筒304的外侧均开设有泄气孔302。

19、上述技术方案中,泄气孔302可以使钻头进入装配式护筒3内部时,将其内部的空气排出,进一步减小钻头下降的阻力。

20、作为本技术文件技术方案的一种可选方案,所述螺纹安装孔301与导向孔306交错设置。

21、上述技术方案中,可以使用任何一个装配式护筒3安装在主外护筒1的顶端,且不影响装配式护筒3之间的装配。

22、本发明的目的还在于提供一种旋挖桩钻进装配式护筒的使用方法,包括以下步骤:

23、将一个装配式护筒3装配到主外护筒1的上端,具体为:通过导向孔306将装配式护筒3套在固定螺柱4上,此时,紧固螺母401从装配式护筒3和装配内筒304之间的空腔夹层套在固定螺柱4的外侧,转动紧固螺母401直到紧固螺母401与装配式护筒3的内侧底端接触,进而实现主外护筒1和装配式护筒3之间的固接;

24、若需要在装配式护筒3的端部再连接一个装配式护筒3时,首先,将待装配的装配式护筒3安放在已装配完毕的装配式护筒3的上侧并将上下两侧的螺纹安装孔301对齐,然后将可拆卸螺柱305从上侧螺纹安装孔301插入限位通孔中,待可拆卸螺柱305与下侧的螺纹安装孔301接触时,转动可拆卸螺柱305以使可拆卸螺柱305旋入下侧的螺纹安装孔301中,最终实现两个装配式护筒3的固接;

25、当旋挖机的钻头进入主外护筒1内部时,在钻头导向筒105的导引下进入主内护筒101的内部并与钻头防磨滚轮103相切,而在钻头转动时,钻头防磨滚轮103跟随转动,从而减少钻头与主内护筒101内部的摩擦。

26、与现有技术相比,本技术的有益效果在于:

27、1)本技术中,钻头防磨滚轮无需另行装配,旋挖机的钻头可以通过钻头导向筒更加精准的进入主内护筒的内部,在钻头转动时,钻头防磨滚轮也会跟随转动,从而减少钻头与主内护筒内部的摩擦,达到更好的防磨效果;

28、2)本技术中,滑泥槽可以使泥土尽快的排出,减小其下降的阻力,从而使护筒下压壳以更快的速度下降,提高了捶打的力量的有效利用率。

- 还没有人留言评论。精彩留言会获得点赞!