一种高效液压系统及其供油方法、四足机器人

1.本发明属于足式机器人技术领域,具体地说涉及一种高效液压系统及其供油方法、四足机器人。

背景技术:

2.足式机器人具有较强的通过性,能够较好的通过各种复杂非结构化路面。近年来足式机器人的研究得到了越来越广泛的关注,目前小型的足式机器人已经应用于各种复杂非结构化环境下的监测,而大型的足式机器人由于关节驱动器的发展制约而还没有被应用。

3.目前,小型的足式机器人,主要指机器人本体及其负载重量不超过60

‑

70kg的机器人。此类机器人的关节驱动所需扭矩较小,可以选用较高功率密度比的电机与减速器组合来驱动。然而,对于中型或者大型的足式机器人,由于其本体重量较大而导致其关节驱动扭矩较大,这时采用电机与减速器组合的驱动方案会大大的增加机器人的本体重量,故对于大型的足式或轮腿式机器人的关节驱动一般采用液压传动的方式。液压传动具有较高的功率密度比,用于驱动机器人关节,可以大大的提高机器人的载重比。

4.目前,国内外的大型足式机器人的关节均采用伺服阀控缸进行驱动,伺服阀控缸的供油采用集中式单独泵站来提供,泵站部分提供一个较高的恒定的供油压力,通过液压管路传输到各个关节端,关节端采用伺服阀控缸来驱动关节,通过伺服阀的方向及节流控制,将泵站压力输送到液压缸进而驱动关节负载。

5.目前,中型或者大型的足式机器人的液压系统采用集中单独泵站供油给多个关节执行器回路,利用伺服阀控缸作为机器人腿部各关节执行器,极大的提高了腿部的功率密度比以及动态响应特性,但由此而带来了极大的节流损耗,伺服阀阀前压力恒定且较大,不能根据负载需求来调节,当负载所需压力较小时,在伺服阀处产生了较大的节流损耗。同时,在足式机器人中,在一个步态周期的大部分时间里,其腿处于腾空的状态,此时关节负载仅为腿部重量,关节驱动器所需的油液压力较小,则意味着在腾空阶段,伺服阀持续产生了较大的节流损耗。由此可见,现有的足式或轮腿机器人所采用的集中式单独泵站与伺服阀控缸的传动方案,带来了较大的节流功率损耗,导致其液压传动系统的效率很低,大大的减小了机器人的能量利用率,降低了机器人的续航能力。

技术实现要素:

6.本发明的目的是针对上述不足之处提供一种高效液压系统及其供油方法、四足机器人,拟解决现有的足式或轮腿机器人所采用的集中式单独泵站与伺服阀控缸的传动方案,带来了较大的节流功率损耗,导致其液压传动系统的效率很低,大大的减小了机器人的能量利用率,降低了机器人的续航能力等问题。为实现上述目的,本发明提供如下技术方案:

7.一种高效液压系统,包括控制器1、至少两个的泵站油源和至少一个的执行装置;

所述泵站油源的出口连有油源出管6;所述执行装置包括液压执行器7、伺服阀8和与泵站油源一一对应的输入油管9;所述伺服阀8包括进油口;各输入油管9一端连通伺服阀8的进油口,另一端连通对应的泵站油源的油源出管6;各输入油管9上均设有控制对应输入油管9通断的电磁阀10;所述伺服阀8用于控制输入油管9是否向液压执行器7供油以及供油的方向;各泵站油源的供油压力均不同;所述控制器1分别和各泵站油源、各执行装置的伺服阀8、各输入油管9上的电磁阀10电连接。由上述结构可知,液压执行器7的输出端直接驱动机器人关节;以高效液压系统包括3个泵站油源和3个的执行装置为例,说明其工作原理为:控制器1控制3个泵站油源提供对应的供油压力,即控制器1控制第1个泵站油源,使第1个泵站油源在第1个泵站油源的油源出管6产生7mpa的供油压力;控制器1控制第2个泵站油源,使第2个泵站油源在第2个泵站油源的油源出管6产生14mpa的供油压力;控制器1控制第3个泵站油源,使第3个泵站油源在第3个泵站油源的油源出管6产生21mpa的供油压力;每个执行装置均有3根与3个泵站油源一一对应的输入油管9;第1个执行装置的伺服阀8的进油口连通3根输入油管9的一端,3根输入油管9的另一端一一对应连通3个泵站油源的油源出管6,第2个执行装置和第3个执行装置的输入油管9连接方式均与第1个执行装置相同;若第1个执行装置的第1根输入油管9的电磁阀10打开,则第1个泵站油源产生的7mpa的供油压力则通过第1根输入油管9传递至第1个执行装置的伺服阀8的进油口;若第1个执行装置的第2根输入油管9的电磁阀10打开,则第2个泵站油源产生的14mpa的供油压力则通过第2根输入油管9传递至第1个执行装置的伺服阀8的进油口;若第1个执行装置的第3根输入油管9的电磁阀10打开,则第3个泵站油源产生的21mpa的供油压力则通过第3根输入油管9传递至第1个执行装置的伺服阀8的进油口,以此来实现第1个执行装置的3个电磁阀10通过通断来选择第1个执行装置的伺服阀8的进油口的油压,所以第1个执行装置的伺服阀8的进油口的油压可以有7mpa、14mpa、21mpa;同理,第2个执行装置的3个电磁阀10通过通断来选择第2个执行装置的伺服阀8的进油口的油压;第3个执行装置的3个电磁阀10通过通断来选择第3个执行装置的伺服阀8的进油口的油压;3个泵站油源相互独立的进行供油,每个泵站油源的供油压力不同且按照从小到大的顺序分配,以此来实现系统压力的离散化。所以,控制器1控制若干个泵站油源运行后,使若干个泵站油源提供对应的供油压力,若干个泵站油源提供的供油压力值按从小到大排列,构成供油压力值数组;当执行装置的液压执行器7需要工作油液压力时,控制器1根据工作油液压力值,确定供油压力值数组中最接近且不小于工作油液压力值的供油压力值,并选取该供油压力值对应的泵站油源作为选取泵站油源;需要工作油液压力的执行装置的与选取泵站油源对应的输入油管9上的电磁阀10导通,需要工作油液压力的执行装置的其余输入油管9上的电磁阀10断开;选取泵站油源提供的油液从油源出管6进入需要工作油液压力的执行装置的与选取泵站油源对应的输入油管9后,通过伺服阀8提供给需要工作油液压力的执行装置的液压执行器7。然而,最终液压执行器7是正向运动还是反向运动还是保持静止则由控制器1控制其伺服阀8的位置来决定。本发明区别于现有的集中式单独泵站供油方式,采用离散化的不同压力等级的泵站油源进行供油,可根据负载的压力需求选择不同压力等级的泵站进行供油,从而可以大大的减小伺服阀处的节流损耗,提高液压系统的传递效率。本发明区别于现有的集中式单独泵站供油中采用溢流阀溢流的方式来维持泵站的输出压力恒定在某一值,本发明通过控制伺服电机的转速来控制每个泵站的输出压力,无溢流阀的溢流功率损耗。由于无伺服阀节流功率损耗以及溢流阀溢

流功率损耗,本发明提高了液压系统的传递效率,从长期运行的效果来看,可提高机器人的续航能力,降低机器人的制造及使用成本。

8.进一步的,还包括油箱2;所述泵站油源包括伺服电机3、液压泵4和油源进管5;所述伺服电机3用于驱动液压泵4;所述液压泵4的进口通过油源进管5连通油箱2,液压泵4的出口连有油源出管6;所述控制器1分别和各泵站油源的伺服电机3电连接;各泵站油源的液压泵4的供油压力均不同。由上述结构可知,附图1中的油箱2是分开的,是为了原理图绘制的方便,实际中可为同一个油箱2;油箱2可为开式油箱或闭式加压油箱;控制器1集成了电机驱动器的功能,并接收机器人控制器发送给本液压系统的指令信号;本发明液压系统的油液可通过油箱进行散热,而无需风冷或者水冷等散热装置。以高效液压系统包括3个泵站油源为例,说明泵站油源工作原理为:控制器1控制3个泵站油源的伺服电机3运行,使3个泵站油源的液压泵4提供对应的供油压力,即控制器1控制第1个泵站油源的伺服电机3运行,使第1个泵站油源的液压泵4从油箱2吸入油液,油液经过油源进管5、液压泵4后在第1个泵站油源的油源出管6产生7mpa的供油压力;控制器1控制第2个泵站油源的伺服电机3运行,使第2个泵站油源的液压泵4从油箱2吸入油液,油液经过油源进管5、液压泵4后在第2个泵站油源的油源出管6产生14mpa的供油压力;控制器1控制第3个泵站油源的伺服电机3运行,使第3个泵站油源的液压泵4从油箱2吸入油液,油液经过油源进管5、液压泵4后在第3个泵站油源的油源出管6产生21mpa的供油压力。

9.进一步的,所述油源出管6上设有单向阀12。由上述结构可知,单向阀12阻断负载的压力波动通过油源出管6传输到泵站油源;以免对泵站油源带来损坏。单向阀12允许液压泵4出口的高压油液通过至输入油管9,同时阻断负载的压力波动传输到液压泵4。以免对液压泵4带来损坏。

10.进一步的,所述泵站油源还包括压力传感器15;所述压力传感器15用于监测油源出管6内的油液压力;所述压力传感器15和控制器1电连接。由上述结构可知,压力传感器15用于监测泵站油源的油液输出压力。压力传感器15同时将压力信号转换为电信号传送到控制器1,控制器1控制该压力传感器15对应的泵站油源进行压力调整到设定值。具体的控制器1控制该压力传感器15对应的泵站油源的伺服电机3的转速。例如该泵站油源的设定压力值为21mpa,若该泵站油源的压力传感器15监测该泵站油源的油液输出压力超过21mpa,则控制器1控制其伺服电机3维持一个较低的转速,比如200r/min的转速,此时液压泵4不输出高压油液,油液通过液压泵内部泄漏掉;若该泵站油源的压力传感器15监测该泵站油源的油液输出压力小于21mpa,则控制器1控制其伺服电机3转速增加,以输出高压油液,从而维持该泵站油源的压力恒定在21mpa。其他泵站油源的输出压力控制方法与上述相同。控制器1通过控制泵站油源的伺服电机3的转速来实现的不同的输出压力,而非通过溢流阀的溢流来控制,通过此种方式,大大的减小了液压系统的泵站油源部分的溢流功率损耗。

11.进一步的,所述泵站油源还包括蓄能器16;所述蓄能器16通过油路连通油源出管6。由上述结构可知,蓄能器16用于消除泵站油源的压力脉动。具体为蓄能器16用于消除液压泵4出口压力的脉动。

12.进一步的,所述液压执行器7为液压缸或摆动缸。由上述结构可知,液压执行器7可以为液压缸,例如输出直线运动的液压缸,也可以为摆动缸,例如输出旋转运动的摆动缸,可为螺旋副摆动缸或者叶片摆动缸。液压执行器7作为足式机器人的关节执行器。

13.进一步的,所述油源进管5上设有过滤器11。由上述结构可知,液压泵4从油箱2吸入油液,油液经过油源进管5时经过过滤器11进行过滤,以过滤掉油液中的杂质,然后干净的油液经过液压泵4后在油源出管6产生供油压力。

14.进一步的,所述油源出管6上连有回油管13;所述回油管13连通油箱2;所述回油管13上设有溢流阀14。由上述结构可知,当液压泵4出口的高压油液压力过高时,则通过回油管13上的溢流阀14回流至油箱2。溢流阀14用做安全阀,以保证液压泵4输出压力不超过某一定值。

15.进一步的,所述伺服阀8为三位四通阀;所述伺服阀8还包括b口、c口和d口;所述液压执行器7包括第一接口和第二接口;所述b口通过油路连通第一接口;所述c口通过油路连通第二接口;所述d口通过油路连通油箱2;所述伺服阀8在第一位时,进油口和b口连通,c口和d口连通,其余口之间均不连通;所述伺服阀8在第二位时,所有口之间均不连通;所述伺服阀8在第三位时,进油口和c口连通,b口和d口连通,其余口之间均不连通。由上述结构可知,伺服阀8为三位四通阀,所以伺服阀8除了进油口,还有b口、c口和d口;进油口是接收输入油管9进入的高压油液;所述b口通过油路连通第一接口;所述c口通过油路连通第二接口;所述d口通过油路连通油箱2;以高效液压系统包括3个泵站油源和3个的执行装置为例,说明伺服阀8如何控制输入油管9是否向液压执行器7供油以及供油的方向的。第1和3个执行装置的液压执行器7为液压缸,第2个执行装置的液压执行器7为摆动缸;当第1个执行装置的液压执行器7需要正向缩短时,控制器1控制第1个执行装置的伺服阀8处于第一位,此时进油口和b口连通,c口和d口连通,其余口之间均不连通,高压油液从进油口至b口,然后进入液压执行器7的第一接口,第一接口对应非承载腔,第二接口对应承载腔,非承载腔油液增加,承载腔油液减少,液压执行器7的承载腔需要排泄的油液从液压执行器7的第二接口出来,经过c口和d口后排至油箱2;当第1个执行装置的液压执行器7需要反向伸长时,控制器1控制第1个执行装置的伺服阀8处于第三位,此时进油口和c口连通,b口和d口连通,其余口之间均不连通,高压油液从进油口至c口,然后进入液压执行器7的第二接口,第一接口对应非承载腔,第二接口对应承载腔,承载腔油液增加,非承载腔油液减少,液压执行器7的非承载腔需要排泄的油液从液压执行器7的第一接口出来,经过b口和d口后排至油箱2;当第1个执行装置的液压执行器7需要维持长度时,控制器1控制第1个执行装置的伺服阀8处于第二位,所有口之间均不连通,承载腔油液和非承载腔油液保持,以此来实现控制器1控制伺服阀8是否向液压执行器7供油以及供油的方向的。同理,控制器1控制第2个执行装置的伺服阀8是否向液压执行器7供油以及供油的方向的,实现第2个执行装置的液压执行器7正向运动、反向运动或维持原状态;控制器1控制第3个执行装置的伺服阀8是否向液压执行器7供油以及供油的方向的,实现第3个执行装置的液压执行器7正向运动、反向运动或维持原状态。

16.一种四足机器人,包括高效液压系统、车体35和四个腿组件;所述高效液压系统采用如上述的一种高效液压系统;所述高效液压系统具有八个执行装置;所述腿组件包括大腿36和小腿37;所述大腿36一端和车体35铰接,大腿36另一端和小腿37一端铰接;每个腿组件对应两个执行装置;其中一个执行装置的液压执行器7控制车体35和大腿36之间的夹角大小,另一个执行装置的液压执行器7控制大腿36和小腿37之间的夹角大小。由上述结构可知,车体35为四足机器人的身体部分,车体35的行进状态主要由四个腿组件来完成,腿组件

即大腿36、小腿37的组合;大腿36一端和车体35铰接,这种铰接可以是直接通过转轴来铰接,也可以是通过髋关节间接铰接;大腿36另一端和小腿37一端铰接,这种铰接可以是直接通过转轴来铰接,也可以是通过膝关节间接铰接;每个腿组件对应两个执行装置;一个执行装置的液压执行器7控制车体35和大腿36之间的夹角大小,例如保持夹角大小不变,增大或减小;另一个执行装置的液压执行器7控制大腿36和小腿37之间的夹角大小,例如保持夹角大小不变,增大或减小;两个执行装置的液压执行器7分别控制车体35和大腿36之间的夹角大小、大腿36和小腿37之间的夹角大小;车体35和大腿36对应的液压执行器7为液压伸缩缸时,液压伸缩缸的固定端和伸缩端分别和车体35、大腿36铰接,这样液压伸缩缸的伸长量缩短,则车体35和大腿36之间的夹角变小,液压伸缩缸的伸长量伸长,则车体35和大腿36之间的夹角变大,液压伸缩缸的伸长量保持不变,则车体35和大腿36之间的夹角保持不变;大腿36和小腿37对应的液压执行器7为液压伸缩缸时,液压伸缩缸的固定端和伸缩端分别和大腿36、小腿37铰接,这样液压伸缩缸的伸长量缩短,则大腿36和小腿37之间的夹角变小,液压伸缩缸的伸长量伸长,则大腿36和小腿37之间的夹角变大,液压伸缩缸的伸长量保持不变,则大腿36和小腿37之间的夹角保持不变;以此来实现八个执行装置控制相对车体35运动;而且八个执行装置的液压执行器73通过多个泵站油源相互独立的进行供油,每个泵站油源的供油压力不同且按照从小到大的顺序分配,以此来实现系统压力的离散化。大大的减小伺服阀处的节流损耗。从长期运行的效果来看,可提高机器人的续航能力,降低机器人的制造及使用成本。

17.一种高效液压系统的供油方法,采用如上述的一种高效液压系统,包括供油步骤;所述供油步骤具体为:控制器1控制若干个泵站油源运行,使若干个泵站油源提供对应的供油压力,若干个泵站油源提供的供油压力值按从小到大排列,构成供油压力值数组;当执行装置的液压执行器7需要工作油液压力时,控制器1根据工作油液压力值,确定供油压力值数组中最接近且不小于工作油液压力值的供油压力值,并选取该供油压力值对应的泵站油源作为选取泵站油源;需要工作油液压力的执行装置的与选取泵站油源对应的输入油管9上的电磁阀10导通,需要工作油液压力的执行装置的其余输入油管9上的电磁阀10断开;选取泵站油源提供的油液从油源出管6进入需要工作油液压力的执行装置的与选取泵站油源对应的输入油管9后,通过伺服阀8提供给需要工作油液压力的执行装置的液压执行器7。由上述结构可知,以高效液压系统包括3个泵站油源和3个的执行装置为例,说明其工作原理为:控制器1控制3个泵站油源提供对应的供油压力,即控制器1控制第1个泵站油源,使第1个泵站油源在第1个泵站油源的油源出管6产生7mpa的供油压力;控制器1控制第2个泵站油源,使第2个泵站油源在第2个泵站油源的油源出管6产生14mpa的供油压力;控制器1控制第3个泵站油源,使第3个泵站油源在第3个泵站油源的油源出管6产生21mpa的供油压力;每个执行装置均有3根与3个泵站油源一一对应的输入油管9;第1个执行装置的伺服阀8的进油口连通3根输入油管9的一端,3根输入油管9的另一端一一对应连通3个泵站油源的油源出管6,第2个执行装置和第3个执行装置的输入油管9连接方式均与第1个执行装置相同;若第1个执行装置的第1根输入油管9的电磁阀10打开,则第1个泵站油源产生的7mpa的供油压力则通过第1根输入油管9传递至第1个执行装置的伺服阀8的进油口;若第1个执行装置的第2根输入油管9的电磁阀10打开,则第2个泵站油源产生的14mpa的供油压力则通过第2根输入油管9传递至第1个执行装置的伺服阀8的进油口;若第1个执行装置的第3根输入油管9的电

磁阀10打开,则第3个泵站油源产生的21mpa的供油压力则通过第3根输入油管9传递至第1个执行装置的伺服阀8的进油口,以此来实现第1个执行装置的3个电磁阀10通过通断来选择第1个执行装置的伺服阀8的进油口的油压,所以第1个执行装置的伺服阀8的进油口的油压可以有7mpa、14mpa、21mpa;同理,第2个执行装置的3个电磁阀10通过通断来选择第2个执行装置的伺服阀8的进油口的油压;第3个执行装置的3个电磁阀10通过通断来选择第3个执行装置的伺服阀8的进油口的油压;3个泵站油源相互独立的进行供油,每个泵站油源的供油压力不同且按照从小到大的顺序分配,以此来实现系统压力的离散化。所以控制器1根据关节负载的需求得知第1个执行装置的液压执行器7需要在0

‑

7mpa之间的油液压力需求时,控制器1根据该油液压力需求,选取第1个执行装置的第1根输入油管9的电磁阀10打开,则第1个泵站油源产生的7mpa的供油压力则通过第1根输入油管9传递至第1个执行装置的伺服阀8的进油口,此时压降为7mpa与油液压力需求的差值;所以控制器1根据关节负载的需求得知第1个执行装置的液压执行器7需要在7

‑

14mpa之间的油液压力需求时,控制器1根据该油液压力需求,选取第1个执行装置的第2根输入油管9的电磁阀10打开,则第2个泵站油源产生的14mpa的供油压力则通过第2根输入油管9传递至第1个执行装置的伺服阀8的进油口,此时压降为14mpa与油液压力需求的差值;所以控制器1根据关节负载的需求得知第1个执行装置的液压执行器7需要在14

‑

21mpa之间的油液压力需求时,控制器1根据该油液压力需求,选取第1个执行装置的第3根输入油管9的电磁阀10打开,则第3个泵站油源产生的21mpa的供油压力则通过第3根输入油管9传递至第1个执行装置的伺服阀8的进油口,此时压降为21mpa与油液压力需求的差值;然而,最终液压执行器7是正向运动还是反向运动还是保持静止则由控制器1控制其伺服阀8的位置来决定。第2、3个执行装置的液压执行器7的油液压力的获取和第1个执行装置原理相同。本发明采用高效液压系统的供油方法,即采用不同压力等级的泵站油源组合来给执行装置进行供油。压力等级可分成3个,也可以分成4个,但等级数量不做限制,划分的等级越多,则节流损耗会越小,相应的系统会越复杂。通过不同泵站油源与电磁开关阀组不同工作状态组合的控制方法可大大的减小伺服阀处的节流损耗。

18.本发明的有益效果是:

19.本发明公开了一种高效液压系统及其供油方法、四足机器人,属于足式机器人技术领域,伺服电机用于驱动液压泵;液压泵的进口通过油源进管连通油箱,液压泵的出口连有油源出管;各输入油管一端连通伺服阀的进油口,另一端连通对应的泵站油源的油源出管;各输入油管上均设有控制对应输入油管通断的电磁阀;伺服阀用于控制输入油管是否向液压执行器供油以及供油的方向;各泵站油源的液压泵供油压力均不同。本发明的一种高效液压系统及其供油方法、四足机器人,可降低伺服阀处的节流损耗,提高液压系统的传递效率,增加机器人的能量利用率,进而最终提升机器人的续航能力。

附图说明

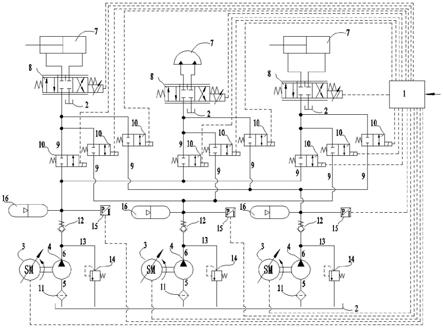

20.图1是本发明结构示意图;

21.图2是本发明四足机器人的车体和一个腿组件结构示意图;

22.附图中:1

‑

控制器、2

‑

油箱、3

‑

伺服电机、4

‑

液压泵、5

‑

油源进管、6

‑

油源出管、7

‑

液压执行器、8

‑

伺服阀、9

‑

输入油管、10

‑

电磁阀、11

‑

过滤器、12

‑

单向阀、13

‑

回油管、14

‑

溢流

阀、15

‑

压力传感器、16

‑

蓄能器、35

‑

车体、36

‑

大腿、37

‑

小腿。

具体实施方式

23.下面结合附图与具体实施方式,对本发明进一步详细说明,但是本发明不局限于以下实施例。

24.实施例一:

25.见附图1。一种高效液压系统,包括控制器1、至少两个的泵站油源和至少一个的执行装置;所述泵站油源的出口连有油源出管6;所述执行装置包括液压执行器7、伺服阀8和与泵站油源一一对应的输入油管9;所述伺服阀8包括进油口;各输入油管9一端连通伺服阀8的进油口,另一端连通对应的泵站油源的油源出管6;各输入油管9上均设有控制对应输入油管9通断的电磁阀10;所述伺服阀8用于控制输入油管9是否向液压执行器7供油以及供油的方向;各泵站油源的供油压力均不同;所述控制器1分别和各泵站油源、各执行装置的伺服阀8、各输入油管9上的电磁阀10电连接。由上述结构可知,液压执行器7的输出端直接驱动机器人关节;以高效液压系统包括3个泵站油源和3个的执行装置为例,说明其工作原理为:控制器1控制3个泵站油源提供对应的供油压力,即控制器1控制第1个泵站油源,使第1个泵站油源在第1个泵站油源的油源出管6产生7mpa的供油压力;控制器1控制第2个泵站油源,使第2个泵站油源在第2个泵站油源的油源出管6产生14mpa的供油压力;控制器1控制第3个泵站油源,使第3个泵站油源在第3个泵站油源的油源出管6产生21mpa的供油压力;每个执行装置均有3根与3个泵站油源一一对应的输入油管9;第1个执行装置的伺服阀8的进油口连通3根输入油管9的一端,3根输入油管9的另一端一一对应连通3个泵站油源的油源出管6,第2个执行装置和第3个执行装置的输入油管9连接方式均与第1个执行装置相同;若第1个执行装置的第1根输入油管9的电磁阀10打开,则第1个泵站油源产生的7mpa的供油压力则通过第1根输入油管9传递至第1个执行装置的伺服阀8的进油口;若第1个执行装置的第2根输入油管9的电磁阀10打开,则第2个泵站油源产生的14mpa的供油压力则通过第2根输入油管9传递至第1个执行装置的伺服阀8的进油口;若第1个执行装置的第3根输入油管9的电磁阀10打开,则第3个泵站油源产生的21mpa的供油压力则通过第3根输入油管9传递至第1个执行装置的伺服阀8的进油口,以此来实现第1个执行装置的3个电磁阀10通过通断来选择第1个执行装置的伺服阀8的进油口的油压,所以第1个执行装置的伺服阀8的进油口的油压可以有7mpa、14mpa、21mpa;同理,第2个执行装置的3个电磁阀10通过通断来选择第2个执行装置的伺服阀8的进油口的油压;第3个执行装置的3个电磁阀10通过通断来选择第3个执行装置的伺服阀8的进油口的油压;3个泵站油源相互独立的进行供油,每个泵站油源的供油压力不同且按照从小到大的顺序分配,以此来实现系统压力的离散化。所以,控制器1控制若干个泵站油源运行后,使若干个泵站油源提供对应的供油压力,若干个泵站油源提供的供油压力值按从小到大排列,构成供油压力值数组;当执行装置的液压执行器7需要工作油液压力时,控制器1根据工作油液压力值,确定供油压力值数组中最接近且不小于工作油液压力值的供油压力值,并选取该供油压力值对应的泵站油源作为选取泵站油源;需要工作油液压力的执行装置的与选取泵站油源对应的输入油管9上的电磁阀10导通,需要工作油液压力的执行装置的其余输入油管9上的电磁阀10断开;选取泵站油源提供的油液从油源出管6进入需要工作油液压力的执行装置的与选取泵站油源对应的输入油管9后,通过伺

服阀8提供给需要工作油液压力的执行装置的液压执行器7。然而,最终液压执行器7是正向运动还是反向运动还是保持静止则由控制器1控制其伺服阀8的位置来决定。本发明区别于现有的集中式单独泵站供油方式,采用离散化的不同压力等级的泵站油源进行供油,可根据负载的压力需求选择不同压力等级的泵站进行供油,从而可以大大的减小伺服阀处的节流损耗,提高液压系统的传递效率。本发明区别于现有的集中式单独泵站供油中采用溢流阀溢流的方式来维持泵站的输出压力恒定在某一值,本发明通过控制伺服电机的转速来控制每个泵站的输出压力,无溢流阀的溢流功率损耗。由于无伺服阀节流功率损耗以及溢流阀溢流功率损耗,本发明提高了液压系统的传递效率,从长期运行的效果来看,可提高机器人的续航能力,降低机器人的制造及使用成本。

26.实施例二:

27.见附图1。在实施例一的基础上,还包括油箱2;所述泵站油源包括伺服电机3、液压泵4和油源进管5;所述伺服电机3用于驱动液压泵4;所述液压泵4的进口通过油源进管5连通油箱2,液压泵4的出口连有油源出管6;所述控制器1分别和各泵站油源的伺服电机3电连接;各泵站油源的液压泵4的供油压力均不同。由上述结构可知,附图1中的油箱2是分开的,是为了原理图绘制的方便,实际中可为同一个油箱2;油箱2可为开式油箱或闭式加压油箱;控制器1集成了电机驱动器的功能,并接收机器人控制器发送给本液压系统的指令信号;本发明液压系统的油液可通过油箱进行散热,而无需风冷或者水冷等散热装置。以高效液压系统包括3个泵站油源为例,说明泵站油源工作原理为:控制器1控制3个泵站油源的伺服电机3运行,使3个泵站油源的液压泵4提供对应的供油压力,即控制器1控制第1个泵站油源的伺服电机3运行,使第1个泵站油源的液压泵4从油箱2吸入油液,油液经过油源进管5、液压泵4后在第1个泵站油源的油源出管6产生7mpa的供油压力;控制器1控制第2个泵站油源的伺服电机3运行,使第2个泵站油源的液压泵4从油箱2吸入油液,油液经过油源进管5、液压泵4后在第2个泵站油源的油源出管6产生14mpa的供油压力;控制器1控制第3个泵站油源的伺服电机3运行,使第3个泵站油源的液压泵4从油箱2吸入油液,油液经过油源进管5、液压泵4后在第3个泵站油源的油源出管6产生21mpa的供油压力。

28.所述油源出管6上设有单向阀12。由上述结构可知,单向阀12阻断负载的压力波动通过油源出管6传输到泵站油源;以免对泵站油源带来损坏。单向阀12允许液压泵4出口的高压油液通过至输入油管9,同时阻断负载的压力波动传输到液压泵4。以免对液压泵4带来损坏。

29.所述泵站油源还包括压力传感器15;所述压力传感器15用于监测油源出管6内的油液压力;所述压力传感器15和控制器1电连接。由上述结构可知,压力传感器15用于监测泵站油源的油液输出压力。压力传感器15同时将压力信号转换为电信号传送到控制器1,控制器1控制该压力传感器15对应的泵站油源进行压力调整到设定值。具体的控制器1控制该压力传感器15对应的泵站油源的伺服电机3的转速。例如该泵站油源的设定压力值为21mpa,若该泵站油源的压力传感器15监测该泵站油源的油液输出压力超过21mpa,则控制器1控制其伺服电机3维持一个较低的转速,比如200r/min的转速,此时液压泵4不输出高压油液,油液通过液压泵内部泄漏掉;若该泵站油源的压力传感器15监测该泵站油源的油液输出压力小于21mpa,则控制器1控制其伺服电机3转速增加,以输出高压油液,从而维持该泵站油源的压力恒定在21mpa。其他泵站油源的输出压力控制方法与上述相同。控制器1通

过控制泵站油源的伺服电机3的转速来实现的不同的输出压力,而非通过溢流阀的溢流来控制,通过此种方式,大大的减小了液压系统的泵站油源部分的溢流功率损耗。

30.所述泵站油源还包括蓄能器16;所述蓄能器16通过油路连通油源出管6。由上述结构可知,蓄能器16用于消除泵站油源的压力脉动。具体为蓄能器16用于消除液压泵4出口压力的脉动。

31.所述液压执行器7为液压缸或摆动缸。由上述结构可知,液压执行器7可以为液压缸,例如输出直线运动的液压缸,也可以为摆动缸,例如输出旋转运动的摆动缸,可为螺旋副摆动缸或者叶片摆动缸。液压执行器7作为足式机器人的关节执行器。

32.所述油源进管5上设有过滤器11。由上述结构可知,液压泵4从油箱2吸入油液,油液经过油源进管5时经过过滤器11进行过滤,以过滤掉油液中的杂质,然后干净的油液经过液压泵4后在油源出管6产生供油压力。

33.所述油源出管6上连有回油管13;所述回油管13连通油箱2;所述回油管13上设有溢流阀14。由上述结构可知,当液压泵4出口的高压油液压力过高时,则通过回油管13上的溢流阀14回流至油箱2。溢流阀14用做安全阀,以保证液压泵4输出压力不超过某一定值。

34.所述伺服阀8为三位四通阀;所述伺服阀8还包括b口、c口和d口;所述液压执行器7包括第一接口和第二接口;所述b口通过油路连通第一接口;所述c口通过油路连通第二接口;所述d口通过油路连通油箱2;所述伺服阀8在第一位时,进油口和b口连通,c口和d口连通,其余口之间均不连通;所述伺服阀8在第二位时,所有口之间均不连通;所述伺服阀8在第三位时,进油口和c口连通,b口和d口连通,其余口之间均不连通。由上述结构可知,伺服阀8为三位四通阀,所以伺服阀8除了进油口,还有b口、c口和d口;进油口是接收输入油管9进入的高压油液;所述b口通过油路连通第一接口;所述c口通过油路连通第二接口;所述d口通过油路连通油箱2;以高效液压系统包括3个泵站油源和3个的执行装置为例,说明伺服阀8如何控制输入油管9是否向液压执行器7供油以及供油的方向的。第1和3个执行装置的液压执行器7为液压缸,第2个执行装置的液压执行器7为摆动缸;当第1个执行装置的液压执行器7需要正向缩短时,控制器1控制第1个执行装置的伺服阀8处于第一位,此时进油口和b口连通,c口和d口连通,其余口之间均不连通,高压油液从进油口至b口,然后进入液压执行器7的第一接口,第一接口对应非承载腔,第二接口对应承载腔,非承载腔油液增加,承载腔油液减少,液压执行器7的承载腔需要排泄的油液从液压执行器7的第二接口出来,经过c口和d口后排至油箱2;当第1个执行装置的液压执行器7需要反向伸长时,控制器1控制第1个执行装置的伺服阀8处于第三位,此时进油口和c口连通,b口和d口连通,其余口之间均不连通,高压油液从进油口至c口,然后进入液压执行器7的第二接口,第一接口对应非承载腔,第二接口对应承载腔,承载腔油液增加,非承载腔油液减少,液压执行器7的非承载腔需要排泄的油液从液压执行器7的第一接口出来,经过b口和d口后排至油箱2;当第1个执行装置的液压执行器7需要维持长度时,控制器1控制第1个执行装置的伺服阀8处于第二位,所有口之间均不连通,承载腔油液和非承载腔油液保持,以此来实现控制器1控制伺服阀8是否向液压执行器7供油以及供油的方向的。同理,控制器1控制第2个执行装置的伺服阀8是否向液压执行器7供油以及供油的方向的,实现第2个执行装置的液压执行器7正向运动、反向运动或维持原状态;控制器1控制第3个执行装置的伺服阀8是否向液压执行器7供油以及供油的方向的,实现第3个执行装置的液压执行器7正向运动、反向运动或维持原状态。

35.实施例三:

36.见附图1。一种高效液压系统的供油方法,采用如实施例一所述的一种高效液压系统,包括供油步骤;所述供油步骤具体为:控制器1控制若干个泵站油源运行,使若干个泵站油源提供对应的供油压力,若干个泵站油源提供的供油压力值按从小到大排列,构成供油压力值数组;当执行装置的液压执行器7需要工作油液压力时,控制器1根据工作油液压力值,确定供油压力值数组中最接近且不小于工作油液压力值的供油压力值,并选取该供油压力值对应的泵站油源作为选取泵站油源;需要工作油液压力的执行装置的与选取泵站油源对应的输入油管9上的电磁阀10导通,需要工作油液压力的执行装置的其余输入油管9上的电磁阀10断开;选取泵站油源提供的油液从油源出管6进入需要工作油液压力的执行装置的与选取泵站油源对应的输入油管9后,通过伺服阀8提供给需要工作油液压力的执行装置的液压执行器7。由上述结构可知,以高效液压系统包括3个泵站油源和3个的执行装置为例,说明其工作原理为:控制器1控制3个泵站油源提供对应的供油压力,即控制器1控制第1个泵站油源,使第1个泵站油源在第1个泵站油源的油源出管6产生7mpa的供油压力;控制器1控制第2个泵站油源,使第2个泵站油源在第2个泵站油源的油源出管6产生14mpa的供油压力;控制器1控制第3个泵站油源,使第3个泵站油源在第3个泵站油源的油源出管6产生21mpa的供油压力;每个执行装置均有3根与3个泵站油源一一对应的输入油管9;第1个执行装置的伺服阀8的进油口连通3根输入油管9的一端,3根输入油管9的另一端一一对应连通3个泵站油源的油源出管6,第2个执行装置和第3个执行装置的输入油管9连接方式均与第1个执行装置相同;若第1个执行装置的第1根输入油管9的电磁阀10打开,则第1个泵站油源产生的7mpa的供油压力则通过第1根输入油管9传递至第1个执行装置的伺服阀8的进油口;若第1个执行装置的第2根输入油管9的电磁阀10打开,则第2个泵站油源产生的14mpa的供油压力则通过第2根输入油管9传递至第1个执行装置的伺服阀8的进油口;若第1个执行装置的第3根输入油管9的电磁阀10打开,则第3个泵站油源产生的21mpa的供油压力则通过第3根输入油管9传递至第1个执行装置的伺服阀8的进油口,以此来实现第1个执行装置的3个电磁阀10通过通断来选择第1个执行装置的伺服阀8的进油口的油压,所以第1个执行装置的伺服阀8的进油口的油压可以有7mpa、14mpa、21mpa;同理,第2个执行装置的3个电磁阀10通过通断来选择第2个执行装置的伺服阀8的进油口的油压;第3个执行装置的3个电磁阀10通过通断来选择第3个执行装置的伺服阀8的进油口的油压;3个泵站油源相互独立的进行供油,每个泵站油源的供油压力不同且按照从小到大的顺序分配,以此来实现系统压力的离散化。所以控制器1根据关节负载的需求得知第1个执行装置的液压执行器7需要在0

‑

7mpa之间的油液压力需求时,控制器1根据该油液压力需求,选取第1个执行装置的第1根输入油管9的电磁阀10打开,则第1个泵站油源产生的7mpa的供油压力则通过第1根输入油管9传递至第1个执行装置的伺服阀8的进油口,此时压降为7mpa与油液压力需求的差值;所以控制器1根据关节负载的需求得知第1个执行装置的液压执行器7需要在7

‑

14mpa之间的油液压力需求时,控制器1根据该油液压力需求,选取第1个执行装置的第2根输入油管9的电磁阀10打开,则第2个泵站油源产生的14mpa的供油压力则通过第2根输入油管9传递至第1个执行装置的伺服阀8的进油口,此时压降为14mpa与油液压力需求的差值;所以控制器1根据关节负载的需求得知第1个执行装置的液压执行器7需要在14

‑

21mpa之间的油液压力需求时,控制器1根据该油液压力需求,选取第1个执行装置的第3根输入油管9的电磁阀10打

开,则第3个泵站油源产生的21mpa的供油压力则通过第3根输入油管9传递至第1个执行装置的伺服阀8的进油口,此时压降为21mpa与油液压力需求的差值;然而,最终液压执行器7是正向运动还是反向运动还是保持静止则由控制器1控制其伺服阀8的位置来决定。第2、3个执行装置的液压执行器7的油液压力的获取和第1个执行装置原理相同。本发明采用高效液压系统的供油方法,即采用不同压力等级的泵站油源组合来给执行装置进行供油。压力等级可分成3个,也可以分成4个,但等级数量不做限制,划分的等级越多,则节流损耗会越小,相应的系统会越复杂。通过不同泵站油源与电磁开关阀组不同工作状态组合的控制方法可大大的减小伺服阀处的节流损耗。

37.实施例四:

38.见附图1~2。一种四足机器人,包括高效液压系统、车体35和四个腿组件;所述高效液压系统采用如上述的一种高效液压系统;所述高效液压系统具有八个执行装置;所述腿组件包括大腿36和小腿37;所述大腿36一端和车体35铰接,大腿36另一端和小腿37一端铰接;每个腿组件对应两个执行装置;其中一个执行装置的液压执行器7控制车体35和大腿36之间的夹角大小,另一个执行装置的液压执行器7控制大腿36和小腿37之间的夹角大小。由上述结构可知,车体35为四足机器人的身体部分,车体35的行进状态主要由四个腿组件来完成,腿组件即大腿36、小腿37的组合;大腿36一端和车体35铰接,这种铰接可以是直接通过转轴来铰接,也可以是通过髋关节间接铰接;大腿36另一端和小腿37一端铰接,这种铰接可以是直接通过转轴来铰接,也可以是通过膝关节间接铰接;每个腿组件对应两个执行装置;一个执行装置的液压执行器7控制车体35和大腿36之间的夹角大小,例如保持夹角大小不变,增大或减小;另一个执行装置的液压执行器7控制大腿36和小腿37之间的夹角大小,例如保持夹角大小不变,增大或减小;两个执行装置的液压执行器7分别控制车体35和大腿36之间的夹角大小、大腿36和小腿37之间的夹角大小;车体35和大腿36对应的液压执行器7为液压伸缩缸时,液压伸缩缸的固定端和伸缩端分别和车体35、大腿36铰接,这样液压伸缩缸的伸长量缩短,则车体35和大腿36之间的夹角变小,液压伸缩缸的伸长量伸长,则车体35和大腿36之间的夹角变大,液压伸缩缸的伸长量保持不变,则车体35和大腿36之间的夹角保持不变;大腿36和小腿37对应的液压执行器7为液压伸缩缸时,液压伸缩缸的固定端和伸缩端分别和大腿36、小腿37铰接,这样液压伸缩缸的伸长量缩短,则大腿36和小腿37之间的夹角变小,液压伸缩缸的伸长量伸长,则大腿36和小腿37之间的夹角变大,液压伸缩缸的伸长量保持不变,则大腿36和小腿37之间的夹角保持不变;以此来实现八个执行装置控制相对车体35运动;而且八个执行装置的液压执行器73通过多个泵站油源相互独立的进行供油,每个泵站油源的供油压力不同且按照从小到大的顺序分配,以此来实现系统压力的离散化。大大的减小伺服阀处的节流损耗。从长期运行的效果来看,可提高机器人的续航能力,降低机器人的制造及使用成本。

39.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1