一种电子水泵快速测试工装及其使用方法与流程

1.本发明涉及电子水泵领域,具体的说是一种电子水泵快速测试工装及其使用方法。

背景技术:

2.随着汽车工业的不断提高,汽车逐步进入电子化,智能化时代;汽车电子水泵逐步取代传统水泵,电子水泵的泵盖和泵体再旋转焊接后无法拆分,出现故障后无法直接判断故障原因,若在研发试运行过程中发生故障无法查询问题点,则会导致该产品验收不合格,为了对故障水泵进行快速检测设计了一种电子水泵快速测试工装及其使用方法。

技术实现要素:

3.现为了解决上述技术问题,本发明提出了一种电子水泵快速测试工装及其使用方法。本发明所要解决的技术问题采用以下技术方案来实现:

4.一种电子水泵快速测试工装,包括将泵盖和泵体压紧的固定机构,所述泵盖和泵体之间分布有防止压紧后泵盖和泵体在运行时漏水的密封圈。

5.所述固定机构包括与泵体卡合的一对半圆形的底板,所述泵盖上分布有盖板,所述盖板上设有绕盖板轴线方向呈圆周分布且与底板螺纹配合以使泵盖和泵体压紧的螺钉。

6.所述底板截面为l形,所述底板中任意一个上设有避让泵盖上的流道出口管口的一号缺口。

7.所述盖板上设有避让泵盖上的流道出口管口的二号缺口,所述盖板上还设有避让泵盖上加强筋的三号缺口。

8.一种电子水泵快速测试工装的使用方法,包括故障件检测模式和零件性能检测模式,其中,故障件检测模式包括以下步骤:

9.第一步:将故障件的泵盖和泵体分离并清理焊槽料渣;

10.第二步:将密封圈置于泵体内,并将泵盖与泵体抵合;

11.第三步:通过底板、盖板和螺钉配件将泵盖与泵体压紧;

12.第四步:将水泵置于试验台架上,设定运行时间并启动水泵,水泵停止工作后,根据水泵的运行状态排查故障;

13.零件性能检测模式包括以下步骤:

14.第一步:通过底板、盖板和螺钉与密封圈将泵盖与泵体组装完成;

15.第二步:将组装完成的泵盖与泵体固定在试验台上;

16.第三步:并测试初始水泵性能,包括反馈出流量对应的扬程以及电压、电流,通过测试数据计算水泵的电压、电流为输入功率,流量、扬程为输出功率以判断水泵效率是否下降;

17.第四步:通过更换泵盖与泵体零件多次进行试验并记录试验数据;

18.第五步:将第四步所测数据与第三步所测数据进行对比以判断水泵性能下降的具

体原因。

19.本发明的有益效果是:本发明通过底板、盖板和螺钉将泵盖和泵体压紧,并通过密封圈防止再试验过程中漏水,可根据水泵的运行情况快速查找出问题部件,同时可对水泵零件快速更换进行测试对比能够排查水泵故障原因。

附图说明

20.下面结合附图和实施例对本发明进一步说明。

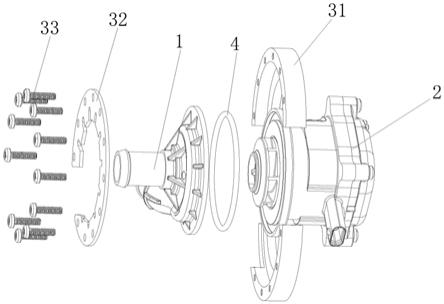

21.图1为本发明与泵盖、泵体配合时的立体结构示意图一;

22.图2为本发明与泵盖、泵体配合时的立体结构示意图二;

23.图3为本发明中底板的立体结构示意图;

24.图4为本发明中盖板的立体结构示意图。

25.图中所示:1、泵盖;2、泵体;3、固定机构;4、密封圈;31、底板;32、盖板;33、螺钉;31a、一号缺口;32a、二号缺口;32b、三号缺口;32c、通孔。

具体实施方式

26.为了使本领域的技术人员更好的理解本发明的技术方案,下面将结合实施例中的附图,对本发明进行更清楚、更完整的阐述,当然所描述的实施例只是本发明的一部分而非全部,基于本实施例,本领域技术人员在不付出创造性劳动性的前提下所获得的其他的实施例,均在本发明的保护范围内。

27.如图1至图4所示,一种电子水泵快速测试工装,所述电子水泵包括泵盖1和泵体2,包括将泵盖1和泵体2压紧的固定机构3,所述泵盖1和泵体2之间分布有防止压紧后泵盖1和泵体2在运行时漏水的密封圈4;泵盖1和泵体2分离后;所述密封圈4置于泵体2的电机总成槽中,防止在进行试验时泵盖1和泵体2之间发生漏水现象。

28.所述固定机构3包括与泵体2卡合的一对半圆形的底板31,所述泵盖1上分布有盖板32,所述盖板32上设有绕盖板32轴线方向呈圆周分布且与底板31螺纹配合以使泵盖1和泵体2压紧的螺钉33;所述盖板32上与泵盖1抵合,通过螺钉33连接盖板32和底板31,从而压紧泵盖1和泵体2;所述盖板32上设有与对应的螺钉33配合的通孔32c。

29.所述底板31截面为l形,所述底板31中任意一个上设有避让泵盖1上的流道出口管口的一号缺口31a。

30.所述盖板32上设有避让泵盖1上的流道出口管口的二号缺口32a,所述盖板32上还设有避让泵盖1上加强筋的三号缺口32b。

31.一种电子水泵快速测试工装的使用方法,包括故障件检测模式和零件性能检测模式,其中,故障件检测模式包括以下步骤:

32.第一步:将故障件的泵盖1和泵体2分离并清理焊槽料渣;

33.第二步:将密封圈4置于泵体2内,并将泵盖1与泵体2抵合;

34.第三步:通过底板31、盖板32和螺钉33配件将泵盖1与泵体2压紧;

35.第四步:将水泵置于试验台架上,设定运行时间并启动水泵,水泵停止工作后,根据水泵的运行状态排查故障;电子水泵的泵盖1和泵体2在生产过程中多采用摩擦焊将泵盖1和泵体2之间密封,为了确定水泵的具体故障位置需要将泵盖1和泵体2分离,并通过密封

圈4和底板31、盖板32和螺钉33再次将泵盖1和泵体2之间密封,随后对电子水泵进行运载,以确定具体的故障点或故障零件;

36.零件性能检测模式包括以下步骤:

37.第一步:通过底板31、盖板32和螺钉33与密封圈4将泵盖1与泵体2组装完成;

38.第二步:将组装完成的泵盖1与泵体2固定在试验台上;

39.第三步:并测试初始水泵性能,包括反馈出流量对应的扬程以及电压、电流,通过测试数据计算水泵的电压、电流为输入功率,流量、扬程为输出功率以判断水泵效率是否下降;

40.第四步:通过更换泵盖1与泵体2零件多次进行试验并记录试验数据;泵体2包括叶轮转子总成、耐磨垫片及电机,第三步中试验数据判断水泵效率下降,则依次更换泵体2内的零件并进行试验,记录每次试验的对应的扬程以及电压、电流数据;

41.第五步:将第四步所测数据与第三步所测数据进行对比以判断水泵性能下降的具体原因,若由于数据差异较大会直接影响水泵寿命,将第三步与第四步所测数据进行对比可快速分析下降原因。

42.水泵的振动噪音会随着水泵的性能下降而增大,通过上述方法可确定水泵性能下降零件,从而确定噪音源解决噪音问题。

43.水泵电机轴磨损和耐磨垫片磨损或者叶轮转子总成与泵壳流道擦壳会导致水泵在运行的时候叶轮转子总成运行有卡滞现象,水泵在使用过程中会报出堵转信号而无法正常工作,通过上述方法可快速查找问题点,同时利用上述方法,试验不同材质的电机轴、耐磨垫片以及叶轮转子总成,确定最佳的制造材料以提高水泵的稳定性和性能。

44.在本发明中,当需要对电子水泵进行试验时:第一步:将密封圈4置于泵体2的电机总成槽中,防止在进行试验时泵盖1和泵体2之间发生漏水现象;

45.第二步:通过螺钉33连接盖板32和底板31,从而压紧泵盖1和泵体2;

46.第三步:将电子水泵固定并开始运行。

47.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1