SMS无纺布智能化热轧机液压系统的制作方法

sms无纺布智能化热轧机液压系统

技术领域

1.本实用新型涉及无纺织机械技术领域,尤其涉及一种sms无纺布智能化热轧机液压系统。

背景技术:

2.无纺布是定向或随机排列的纤维通过摩擦、抱合或粘合或者这些方法的组合而相互结合制成的片状物、纤网或絮垫。无纺布主要生产工艺流程包括进棉、混棉、开松、给棉、预梳理、铺网、主梳理、热轧、卷绕和成品检验称重。在热轧工艺是将从主梳机进入热轧机上下热辊的片状原料短纤通过热辊温度、压力控制调整对工艺所需要的温度、压力进行热压成形。热压过程通常采用液压油缸作为动力系统,目前,现有的热轧机液压系统在热轧过程中,并不能有效校正热轧辊,热轧稳定性并不能达到要求,存在改进空间。

技术实现要素:

3.本实用新型要解决的技术问题是:为了克服现有技术之不足,本实用新型提供一种可有效校正热轧辊,同时提高热轧辊同步下压稳定性,保证热轧机工作效率且工作稳定的sms无纺布智能化热轧机液压系统。

4.本实用新型解决其技术问题所采用的技术方案是:一种sms无纺布智能化热轧机液压系统,包括校正油缸、左压紧油缸、右压紧油缸、第一储油箱和第二储油箱;所述的左压紧油缸的有杆腔与右压紧油缸的有杆腔并联有主调压进油管路,所述左压紧油缸的无杆腔接出有左泄压管路,所述的右压紧油缸的无杆腔接出有右泄压管路,所述的左泄压管路和右泄压管路的出口端同步连接至主电磁换向阀并通过主电磁换向阀依次连接泄油单向阀、泄油电磁换向阀、泄油溢流阀至第二储油箱;所述的校正油缸的有杆腔连接有主校正油路,所述的主校正油路上设有校正电磁换向阀,所述的校正电磁换向阀分别连接有校正进油管路和校正出油管路,所述的校正进油管路出口端与第一储油箱连通,所述的校正出油管路的出口则接入主电磁换向阀。

5.在上述方案中,校正油缸的出油可用作两个压紧油缸有杆腔的稳定进油来源,进油同步且稳定。压紧油缸无杆腔的出油则分别通过泄压管路进行。校正油缸有杆腔的进油则通过油泵电动机机组泵入,并通过校正电磁换向阀换向输入。

6.进一步的,所述的校正进油管路内沿第一储油箱至校正电磁换向阀方向依次设有滤油器、油泵电动机机组和校正进油单向阀,所述的校正进油管路对应校正进油单向阀后的管路上接出有测压机构,所述的主校正油路对应校正油缸与校正电磁换向阀之间的管路上设有单向减压阀,所述单向减压阀与校正油缸的有杆腔之间的管路上接出有测压机构。

7.进一步的,所述的校正出油管路对应校正电磁换向阀和主电磁换向阀之间的管路上接出有回油精滤器,所述回油精滤器与第一储油箱连通。

8.进一步的,所述的左泄压管路上依次设有两组方向相反的单向节流阀,所述的左泄压管路在接入主电磁换向阀前的管路上还设有单向减压阀,所述的单向节流阀与单向减

压阀之间的左泄压管路上接入有压力传感器并接出有测压机构。通过两个方向不同的单向节流阀,可有效调整泄压管路的泄压流量,并在单向减压阀减压后进入主电磁换向阀。

9.进一步的,所述的右泄压管路上依次设有两组方向相反的单向节流阀,所述的右泄压管路在接入主电磁换向阀前的管路上还设有单向减压阀,所述的单向节流阀与单向减压阀之间的右泄压管路上接入有压力传感器并接出有测压机构。通过两个方向不同的单向节流阀,可有效调整泄压管路的泄压流量,并在单向减压阀减压后进入主电磁换向阀。

10.优选的,所述的测压机构为通过测压软管接出的耐震压力表,用于检测管路上的压力,便于精准控制,提高热轧的稳定性。

11.进一步的,所述的第一储油箱外接有水冷却器,用于对第一储油桶内的油液进行冷却处理。

12.本实用新型的有益效果是,本实用新型提供的sms无纺布智能化热轧机液压系统,合理设计了油路,通过各个阀门的合理配合使用,将校正油缸与压紧油缸油路连通,能有效稳定热轧辊两侧下压松紧,便于对应不同加工厚度要求调整热轧压力,有效保证热轧的稳定性。

附图说明

13.下面结合附图和实施例对本实用新型进一步说明。

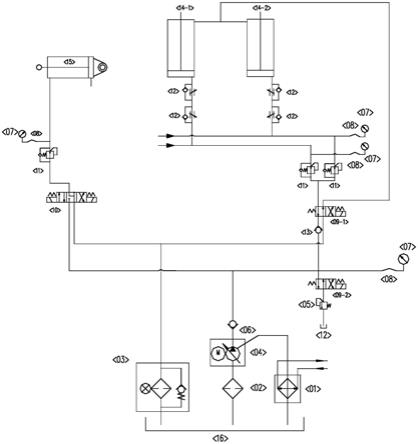

14.图1是本实用新型最优实施例的结构示意图(箭头处为压力传感器接入)。

15.图中 1、水冷却器 2、滤油器 3、回油精滤器 4、油泵电动机机组 5、溢流阀 6、校正进油单向阀 7、耐震压力表 8、测压软管 9-1、主电磁换向阀 9-2、泄油电磁换向阀 10、校正电磁换向阀 11、单向减压阀 12、单向节流阀 13、泄油单向阀 14-1、左压紧油缸 14-2、右压紧油缸 15、校正油缸 16、第一储油箱 17、第二储油箱。

具体实施方式

16.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成,方向和参照(例如,上、下、左、右、等等)可以仅用于帮助对附图中的特征的描述。因此,并非在限制性意义上采用以下具体实施方式,并且仅仅由所附权利要求及其等同形式来限定所请求保护的主题的范围。

17.如图1所示的一种sms无纺布智能化热轧机液压系统,是本实用新型最优实施例,包括校正油缸15、左压紧油缸14-1、右压紧油缸14-2、第一储油箱16和第二储油箱17。左压紧油缸14-1的有杆腔与右压紧油缸14-2的有杆腔并联有主调压进油管路,左压紧油缸14-1的无杆腔接出有左泄压管路,右压紧油缸14-2的无杆腔接出有右泄压管路,左泄压管路和右泄压管路的出口端同步连接至主电磁换向阀9-1并通过主电磁换向阀9-1依次连接泄油单向阀13、泄油电磁换向阀9-2、泄油溢流阀5至第二储油箱17。

18.校正油缸15的有杆腔连接有主校正油路,主校正油路上设有校正电磁换向阀10。校正电磁换向阀10分别连接有校正进油管路和校正出油管路,校正进油管路出口端与第一储油箱16连通,校正出油管路的出口则接入主电磁换向阀9-1。校正出油管路对应校正电磁换向阀10和主电磁换向阀9-1之间的管路上接出有回油精滤器3,回油精滤器3与第一储油

箱16连通。第一储油箱16外接有水冷却器1,用于对第一储油桶内的油液进行冷却处理。校正进油管路内沿第一储油箱16至校正电磁换向阀10方向依次设有滤油器2、油泵电动机机组4和校正进油单向阀6,校正进油管路对应校正进油单向阀6后的管路上接出有测压机构,所述的主校正油路对应校正油缸15与校正电磁换向阀10之间的管路上设有单向减压阀11,所述单向减压阀11与校正油缸15的有杆腔之间的管路上接出有测压机构。

19.左泄压管路上依次设有两组方向相反的单向节流阀12,左泄压管路在接入主电磁换向阀9-1前的管路上还设有单向减压阀11,单向节流阀12与单向减压阀11之间的左泄压管路上接入有压力传感器并接出有测压机构。通过两个方向不同的单向节流阀12,可有效调整泄压管路的泄压流量,并在单向减压阀11减压后进入主电磁换向阀9-1。

20.右泄压管路上依次设有两组方向相反的单向节流阀12,右泄压管路在接入主电磁换向阀9-1前的管路上还设有单向减压阀11,单向节流阀12与单向减压阀11之间的右泄压管路上接入有压力传感器并接出有测压机构。通过两个方向不同的单向节流阀12,可有效调整泄压管路的泄压流量,并在单向减压阀11减压后进入主电磁换向阀9-1。

21.在实际选型中,测压机构为通过测压软管8接出的耐震压力表7,用于检测管路上的压力,便于精准控制,提高热轧的稳定性。

22.工作时,校正油缸15有杆腔出油并通过主电磁换向阀9-1进入主调压进油管路,而后一分为二分别进入左压紧油缸14-1和右压紧油缸14-2的有杆腔,便于实现热轧辊的压力控制,便于提高热压的稳定性。左压紧油缸14-1和右压紧油缸14-2的无杆腔内的液压油则通过泄压管路经单向截流,有效稳定并同步流速后进入第二储油箱17储存。二校正油缸15的供油则通过油泵电动机机组4控制回流实现。

23.如此设计的sms无纺布智能化热轧机液压系统,合理设计了油路,校正油缸15的出油可用作两个压紧油缸有杆腔的稳定进油来源,进油同步且稳定。压紧油缸无杆腔的出油则分别通过泄压管路进行。校正油缸15有杆腔的进油则通过油泵电动机机组4泵入,并通过校正电磁换向阀10换向输入。通过各个阀门的合理配合使用,将校正油缸15与压紧油缸油路连通,能有效稳定热轧辊两侧下压松紧,便于对应不同加工厚度要求调整热轧压力,有效保证热轧的稳定性。

24.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1