用于摩擦制动器的摩擦制动体、摩擦制动器以及制造方法与流程

用于摩擦制动器的摩擦制动体、摩擦制动器以及制造方法

1.本发明涉及用于机动车的摩擦制动器的摩擦制动体,尤其制动盘,其具有尤其由灰铸铁制成的基体和至少一个被构造在该基体的摩擦接触表面上的磨损保护层。

2.此外,本发明涉及摩擦制动器,其具有至少一个制动盘和至少一个与该制动盘相关联且可移位地布置的制动块,以及涉及用于制造上述摩擦制动体的方法。

现有技术

3.用于机动车的摩擦制动器通常具有作为摩擦制动体的制动盘和至少一个制动块,它们通过相互挤压而产生摩擦力,所述摩擦力起到减小转数的作用。在此,制动盘通常抗扭地与机动车的车轮连接,并且制动块相对于车身固定且可如此移动,以使得其可与制动盘贴靠接触。由于制动盘相对于制动块的相对运动而产生的摩擦,造成制动盘上的摩擦,这导致制动盘的磨损以及进入周围环境中的制动粉尘。

4.因此已知的是设置磨损保护层,其特别形成面向制动块的摩擦接触表面,并且确保相比于基体而言减少的摩擦。

5.发明公开具有权利要求1的特征的根据本发明的摩擦制动体具有的优点在于,通过有利的磨损保护层确保特别低的摩擦。其中,磨损保护层除了高耐磨性之外还提供高耐腐蚀性以及对于裂纹形成的高耐受性。根据本发明为此设置,磨损保护层由铁素体

‑

奥氏体钢制成并且具有硬质材料颗粒。根据本发明的摩擦制动体的磨损保护层因此具有铁素体

‑

奥氏体钢以及硬质材料颗粒,该铁素体

‑

奥氏体钢的特征尤其在于由具有嵌入的奥氏体岛的铁素体基质构成的两相结构,该硬质材料颗粒分布在所述铁素体

‑

奥氏体钢中。该铁素体

‑

奥氏体钢的特征除了其耐腐蚀性之外尤其在于其出色的抗裂性。在相界面处,特别是在铁素体过渡到更易延展的奥氏体时,如在冷却时或在制动期间的热机械应力下产生的裂纹由于断裂机械原因停止。通过添加硬质材料颗粒提高了耐磨性,从而总体上得到上述优点。特别地,硬质材料颗粒精细分布地布置在磨损保护层中,以确保该磨损保护层的均匀构造。

6.根据本发明的一个优选的改进方案,磨损保护层具有铬和/或氮以提高耐腐蚀性。

7.此外优选设置,所述硬质材料颗粒具有小于50μm的平均粒度。由此得到用于分布在基质相中的有利粒度,其中避免导致制动块上的制动衬片较快磨损的较大粒度。然而,根据摩擦制动体的实施方案或应用,更大的粒度也可能是有利的。

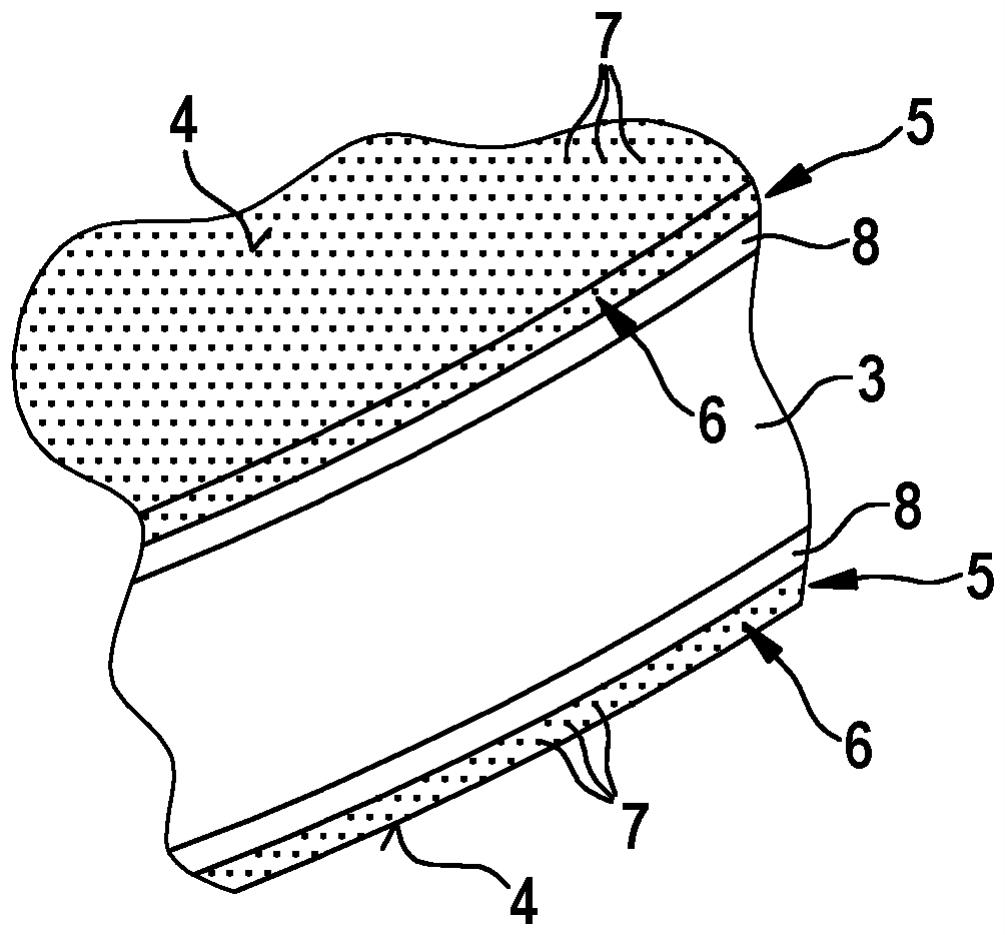

8.特别优选地,在磨损保护层中存在碳化物、氧化物、氮化物或硼化物作为硬质材料颗粒。

9.此外优选地设置,硬质材料颗粒的比例小于或等于磨损保护层的70体积%。由此有利地限制磨损保护层与基体之间的热膨胀系数的失配以及由此在制动操作期间在摩擦制动体中产生的应力,从而在摩擦制动体中不产生裂缝或过度应力。此外,优选存在至少30体积%的基质相(铁素体

‑

奥氏体钢)的比例,以确保该层的有利的延展性和韧性。

10.根据本发明的一个优选的实施方案,在磨损保护层与基体之间构造由纯铁素体

‑

奥氏体钢制成,即没有嵌入的硬质材料颗粒的中间层。通过特征在于特别高的耐腐蚀性和

抗裂性的中间层实现的优点在于,通过抗裂的中间层使得在高的热机械应力下在磨损保护层中的裂纹扩展停止,并因此防止易腐蚀的基材暴露。由此进一步提高摩擦制动体的可耐久性以及可负荷性。

11.具有权利要求7的特征的根据本发明的摩擦制动器的特征在于制动盘被构造为根据本发明的摩擦制动体。得到由此已提到的优点。

12.具有权利要求8的特征的根据本发明的方法的特征在于,该磨损保护层由具有尤其精细分布的嵌入的硬质材料颗粒的铁素体

‑

奥氏体钢制成。得到已提到的优点。

13.优选将磨损保护层通过激光熔覆或热喷涂而施加到基体上。

14.此外优选设置,所述磨损保护层与铬和/或氮形成合金。

15.此外,优选使用平均粒度小于50μm的硬质材料颗粒,以避免在制动操作期间接触配对件,即例如制动块的过度负荷。

16.优选使用碳化物、氧化物、氮化物或硼化物作为硬质材料颗粒。

17.任选地,在施加磨损保护层之前,将由纯铁素体

‑

奥氏体钢制成的中间层施加到基体上。由此,如前面已提到的那样,总体上提高摩擦制动体的抗裂性和耐腐蚀性。

18.特别优选地,将所述基体在施加磨损保护层和/或中间层之前进行机械预处理。

19.其它优点和优选的特征和特征组合尤其从之前的说明书以及从权利要求书中得出。下面应借助附图对本发明进行更详细解释。为此示出了图1简化的透视图形式的有利的摩擦制动体,图2摩擦制动体的细节截面图,和图3用于阐述用于制造摩擦制动体的有利方法的流程图。

20.图1以简化图的形式示出了用于在此未详细示出的机动车摩擦制动器的被构造为制动盘2的摩擦制动体1。摩擦制动体1具有由灰铸铁制成的基体3,该基体被构造为盘环形。在图1中未示出制动盘2的任选存在的制动盘罩(bremsscheibentopf)。

21.基体3在其两个端面上分别具有环形的摩擦接触表面4,该摩擦接触表面由基体3上的磨损保护层5构造。磨损保护层5在摩擦制动体1的常规使用时形成摩擦制动器的至少一个可移动的制动衬片或制动块的接触配对件,该接触配对件可以压靠制动盘以实现摩擦制动。由于在制动操作期间在制动盘与制动块之间的相对运动,在摩擦制动体1上在摩擦接触表面4上产生摩擦。这种摩擦一方面导致摩擦制动体1的磨损,另一方面导致可能到达周围环境中的制动粉尘。

22.为了提高耐磨性和耐腐蚀性以及对于裂纹形成的耐受性,磨损保护层5由铁素体

‑

奥氏体钢6制成并且尤其具有精细分布的嵌入的硬质材料颗粒7,该硬质材料颗粒在图1中简化地通过点示出。

23.根据本实施例,磨损保护层5被构造为多层的。为此,图2示出了摩擦制动体1在摩擦接触表面4的区域中的细节截面图。磨损保护层5形成摩擦制动体1的边界层。根据本实施例,在具有硬质材料颗粒7的磨损保护层5之间还构造中间层8,该中间层由纯铁素体

‑

奥氏体钢构造。

24.铁素体

‑

奥氏体钢的特点在于其出色的抗裂性。此外,通过中间层8使磨损保护层5中形成的裂纹停止,以使得磨损保护层5中的裂纹不能移动到基体3中。

25.优选地,通过与铬和/或氮形成合金来提高磨损保护层5的耐腐蚀性。通过在磨损

保护层5中存在的硬质材料颗粒,提高了在摩擦接触表面4上的耐磨性或耐磨擦性。为此,硬质材料颗粒7优选具有小于50μm的平均粒度。尤其设置碳化物、氧化物、氮化物或硼化物作为硬质材料颗粒7。磨损保护层5中的硬质材料比例优选为最大70体积%,因此层与基体之间的热膨胀系数的失配以及由此在进行制动时在摩擦制动体1中产生的应力不变得过高。

26.根据图3应借助流程图来解释用于制造摩擦制动体1的有利方法。在第一步骤s1中提供尤其由灰铸铁制成的基体3。在随后的步骤s2中,为了调节到特定粗糙度,将基体3的至少一个端侧的表面进行机械预处理,例如借助磨削。

27.在随后的任选步骤s3中,将由纯铁素体

‑

奥氏体钢制成的中间层8施加到基体3上。在此,将中间层8优选通过激光熔覆或借助热喷涂法而施加到基体3上。

28.随后,在步骤s4中,将实际的磨损保护层5施加到基体3上或中间层8上,其中硬质材料颗粒7与由铁素体

‑

奥氏体钢制成的基质相同时施加到基体3上或中间层8上。

29.最后,在步骤s5中获得成品摩擦制动体1,其中任选将磨损保护层5的表面进行机械后处理,尤其是磨削,以确保用于与摩擦制动器的相关联的制动衬片和/或制动块共同作用的所需几何形状和粗糙度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1