一种钻机智能维护保养系统及其控制方法与流程

1.本发明涉及钻机技术领域,具体涉及一种钻机智能维护保养系统及其控制方法。

背景技术:

2.目前钻机设备动态信息未实现互联网化,其中,钻井的天车维护保养需登高作业,作业存在安全风险,且人工通过黄油枪加注润滑脂费时费力;钻井的绞车润滑部位结构较为复杂不易检查、测量,难以估算设备的实际运转时长,只能按照机械运转维护日报表统计时间进行保养。其保养的时间和保养量均不好控制,波动大。而过保养会造成资源的浪费,欠保养会导致设备寿命缩短。

3.因此,需要一种安全性高,且能实现定时,定量加注的方案。

技术实现要素:

4.本发明的目的就是针对现有技术的缺陷,提供一种钻机智能维护保养系统及其控制方法,能实现定时、定量全自动化加注,无需人工操作,安全性高。

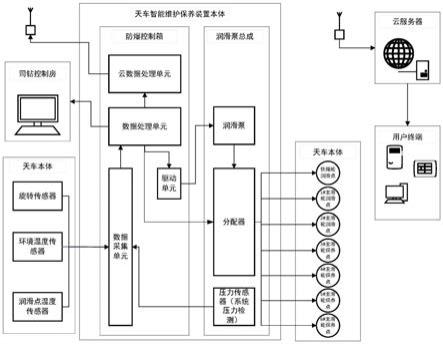

5.本发明一种钻机智能维护保养系统,其技术方案为:包括数据处理单元、驱动单元、润滑泵和分配器,钻机的绞车和/或天车在需要润滑的润滑点处通过加注管路连接至分配器,所述数据处理单元的控制信号输出端分别与所述驱动单元和分配器的控制信号输入端连接,所述驱动单元的控制信号输出端与所述润滑泵的控制信号输入端连接,所述润滑泵的出口端通过加注管路与所述分配器的进口端连接,所述数据处理单元用于以设定的时间间隔向驱动单元和分配器输出加注控制信号,所述驱动单元用于根据所述加注控制信号驱动润滑泵工作,所述分配器用于根据所述加注控制信号以设定的第一加注量向指定润滑点加注。

6.较为优选的,还包括数据采集单元,所述数据采集单元包括环境温度传感器和润滑点温度传感器,所述环境温度传感器设置于绞车和/或天车的开放区域,所述润滑点温度传感器设置于所述润滑点处,所述环境温度传感器、润滑点温度传感器的数据输出端与所述数据处理单元的数据输入端连接。

7.较为优选的,所述数据采集单元还包括用于检测加注管路压力的压力传感器,所述压力传感器的数据输出端与所述数据处理单元的数据输入端连接。

8.较为优选的,所述数据采集单元还包括旋转传感器,所述旋转传感器同轴设置于钻机的快绳轮主轴和/或滚筒轴上,所述旋转传感器的数据输出端与所述数据处理单元的数据输入端连接。

9.较为优选的,所述数据处理单元还用于在某个或多个润滑点温度异常时,控制分配器按第二加注量向温度异常的某个或多个润滑点加注;

10.所述第二加注量大于所述第一加注量;

11.所述润滑点温度异常指润滑点的温度超出环境温度达到设定的第一温度阈值,或润滑点温度超过设定的第二温度阈值。

12.较为优选的,还包括报警模块,所述报警模块用于在加注管路的压力超过设定的压力阈值时,根据所述数据处理单元的报警信号进行报警。

13.较为优选的,还包括云数据处理单元、用户终端和司钻控制房终端,所述数据处理单元的数据输出端分别与所述云数据处理单元和司钻控制房终端连接,所述云数据处理单元通过网络和云服务器与所述用户终端建立通信。

14.本发明一种钻机智能维护保养系统的控制方法,其技术方案为:所述方法应用于采用分配器控制多条加注管路与各润滑点连接的系统,所述方法包括:

15.对钻机运行时间进行计时;

16.当钻机运行时间达到设定的时间间隔时,控制所述分配器以设定的第一加注量向所有润滑点进行加注。

17.较为优选的,还包括:

18.当钻机的天车/绞车的某个或多个润滑点温度异常时,控制所述分配器以设定的第二加注量向温度异常的某个或多个润滑点加注;

19.所述第二加注量大于所述第一加注量;

20.所述润滑点温度异常指润滑点的温度超出环境温度达到设定的第一温度阈值,或润滑点温度超过设定的第二温度阈值。

21.较为优选的,当加注管路的压力超过设定的压力阈值时,输出报警信号。

22.本发明的有益效果为:

23.1、本系统可通用于钻机的天车、绞车保养。采用分配器控制多条加注管路与各润滑点连接,并通过数据处理单元控制分配器接通对应加注管路,实现定点加注。分配器根据数据处理单元发送的加注量信号,在加注管路输出油量达到加注量时,可关断对应管路,从而可以实现定量加注。本系统的定时、定量加注精确度高,稳定性好,能保证钻机装置的使用寿命,也能避免资源浪费。

24.2、通过对各个润滑点进行温度监测,并在温度异常时加大加注量,能有效减少润滑点因摩擦产生的高热现象,降低轴承与轴的急剧磨损,进一步保证了装置的稳定运行,并提高了装置的使用寿命。

附图说明

25.图1为本发明钻机智能维护保养系统的控制方法流程示意图;

26.图2为本发明钻机智能维护保养系统应用于天车的连接示意图;

27.图3为本发明钻机智能维护保养系统应用于绞车的连接示意图;

28.图4为本发明钻机智能维护保养系统应用于天车的控制方法流程示意图;

29.图5为本发明钻机智能维护保养系统应用于绞车的控制方法流程示意图。

具体实施方式

30.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

31.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另

一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

32.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

33.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

34.本发明一种钻机智能维护保养系统包括数据采集单元、数据处理单元、驱动单元、润滑泵和分配器,数据采集单元主要包括旋转传感器、环境温度传感器、润滑点温度传感器、系统压力传感器,各传感器数据输出端与数据处理单元的数据输入端连接,钻机的绞车和/或天车在需要润滑的润滑点处通过加注管路连接至分配器,所述数据处理单元的控制信号输出端分别与所述驱动单元和分配器的控制信号输入端连接,所述驱动单元的控制信号输出端与所述润滑泵的控制信号输入端连接,所述润滑泵的出口端通过加注管路与所述分配器的进口端连接,所述数据处理单元用于以设定的时间间隔向驱动单元和分配器输出加注控制信号,所述驱动单元用于根据所述加注控制信号驱动润滑泵工作,所述分配器用于根据所述加注控制信号以设定的第一加注量向指定润滑点加注。

35.较为优选的,还包括数据采集单元,所述数据采集单元包括环境温度传感器和润滑点温度传感器,所述环境温度传感器设置于绞车和/或天车的开放区域,所述润滑点温度传感器设置于所述润滑点处,所述环境温度传感器、润滑点温度传感器的数据输出端与所述数据处理单元的数据输入端连接。

36.较为优选的,所述数据采集单元还包括用于检测加注管路压力的压力传感器,所述压力传感器的数据输出端与所述数据处理单元的数据输入端连接。

37.较为优选的,所述数据采集单元还包括旋转传感器,所述旋转传感器同轴设置于钻机的快绳轮和/或滚筒轴上,所述旋转传感器的数据输出端与所述数据处理单元的数据输入端连接。

38.较为优选的,所述数据处理单元还用于在某个或多个润滑点温度异常时,控制分配器按第二加注量向温度异常的某个或多个润滑点加注;

39.所述第二加注量大于所述第一加注量;

40.所述润滑点温度异常指润滑点的温度超出环境温度达到设定的第一温度阈值,或润滑点温度超过设定的第二温度阈值。

41.较为优选的,还包括报警模块,所述报警模块用于在加注管路的压力超过设定的压力阈值时,根据所述数据处理单元的报警信号进行报警。

42.较为优选的,还包括云数据处理单元、用户终端和司钻控制房终端,所述数据处理单元的数据输出端分别与所述云数据处理单元和司钻控制房终端连接,所述云数据处理单元通过网络和云服务器与所述用户终端建立通信。

43.天车、绞车根据装置实际尺寸及朝向确定安装位置,其中天车、绞车各配1套本体

箱,天车安装在天车顶端平台,绞车安装在走道,同时按照现场标准化要求预埋安装附件及防坠落附件。安装固定本体箱后,通过防爆格兰将防爆传感器电缆引出,将传感器安装在预埋位置,传感器安装走线要符合相应的标准规范;连接高压油管,高压油管一端连接在分配器的输出接头位置,另一端连接设备润滑点,高压油管走向布局合理,接头连接处紧固,密封可靠。

44.本着巡检记录方便的原则,将人机交互装置(西门子触摸屏)安装在司钻控制房内,固定方式为壁挂式。

45.最后将装置本体与人机交互装置通过专用组合电缆连接起来。

46.如图1所示,钻机智能维护保养系统的控制方法流程如下:

47.对钻机运行时间进行计时;

48.当钻机运行时间达到设定的时间间隔时,控制所述分配器以设定的第一加注量向所有润滑点进行加注。

49.较为优选的,还包括:

50.当钻机的天车/绞车的某个或多个润滑点温度异常时,控制所述分配器以设定的第二加注量向温度异常的某个或多个润滑点加注;

51.所述第二加注量大于所述第一加注量;

52.所述润滑点温度异常指润滑点的温度超出环境温度达到设定的第一温度阈值,或润滑点温度超过设定的第二温度阈值。

53.较为优选的,当加注管路的压力超过设定的压力阈值时,输出报警信号。

54.实施例一

55.图2示出了本技术较佳实施例(图2示出了本技术第一实施例)提供的一种钻机智能维护保养系统应用于天车的结构示意图,为了便于说明,仅示出了与本实施例相关的部分,详述如下:

56.该系统用于对天车进行保养时,其数据处理单元中的旋转传感器设置于快绳轮的主轴上,用于记录快绳轮的旋转圈数来获取天车的工作时间。该旋转计数数据被发送至数据处理单元,通过根据每圈耗时,既能得到累积工作时长。

57.环境温度传感器设置于天车的开放区域,开放区域指天车上的露天区域,如天车护罩顶部。润滑点温度传感器仅设置于快绳轮润滑点处。以70d钻机,tc

‑

450型天车润滑点主要为7个,其中主滑轮6个,快绳轮1个。分配器通过7条加注管路分别与上述7个润滑点连接。

58.实施例二

59.图3示出了本技术较佳实施例(图3示出了本技术第一实施例)提供的一种钻机智能维护保养系统应用于绞车的结构示意图,为了便于说明,仅示出了与本实施例相关的部分,详述如下:

60.该系统用于对绞车进行保养时,其数据处理单元中的旋转传感器设置于滚筒轴的主轴上,用于记录滚筒轴的旋转圈数来获取绞车的工作时间。该旋转计数数据被发送至数据处理单元,通过根据每圈耗时,既能得到累积工作时长。

61.环境温度传感器设置于绞车的开放区域,开放区域指绞车上的露天区域,或与外界空气连通的室内区域,如车体内壁,或绞车护罩顶部。润滑点温度传感器设置于每一个润

滑点处。以70d钻机为例,sdw2000d型绞车的润滑点主要为4个,包括滚筒轴左支撑轴承、滚筒轴右支撑轴承、输入轴左支撑轴承、输入轴右支撑轴承。分配器通过四条加注管路分别连接至上述四个润滑点。润滑点温度传感器则设置于这四个润滑点处,用于检测这四处的温度。

62.实施例三

63.如图4所示,本实施例提供了钻机智能维护保养系统应用于天车时的一种较佳的控制方法,其工作过程如下:

64.以70d钻机为例,tc

‑

450型天车润滑点主要为7个,其中主滑轮6个,快绳轮1个,配一个分配器每运行6h分别对7个润滑点同时加注油脂15ml,当温度异常时(温度超出环境温度40℃或轴承温度大于70℃),对异常润滑点强制加注280ml。

65.实施例四

66.如图5所示,本实施例提供了钻机智能维护保养系统应用于绞车时的一种较佳的控制方法,其工作过程如下:

67.以70d钻机为例,sdw2000d绞车润滑点较多,重点主要针对支撑轴承,滚筒轴、输入轴支撑轴承润滑点共4个,配一个分配器每运行6h分别对4个润滑点同时加注油脂24ml,当温度异常时(温度超出环境温度40℃或轴承温度大于70℃),对异常润滑点强制加注280ml。

68.本方案中的加注周期6小时,第一加注量注脂量24ml、第二加注量280ml均是通过参考原手工注脂周期168h、注脂量570ml/点进行标定得到的最优方案。在刚加注量下,能在保证设备正常运行的情况下,最大程度避免浪费。

69.另外,当温度异常时(温度超出环境温度40℃或轴承温度大于70℃),还进行高温报警。当运行时间达到预设的保养时间,进行保养提醒。当本周期加注异常时,进行加注异常报警。在加注完成达到设定时间后温度若未能恢复正常,则进行报警。还对设备的运行参数进行统计,并将所述统计数据显示输出。

70.以上所述实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1