一种弹性减震器的制作方法

1.本实用新型涉及汽车零件技术领域,具体涉及一种弹性减震器。

背景技术:

2.随着国内纯电动商用车车型的扩展,其市场范围也逐步扩大,基于成本及使用可靠性的考虑,现有中、大型商用车底盘驱动系统的布置一般采用驱动电机、转动轴、驱动桥的型式,

3.驱动电机、传动轴、驱动桥输入端直接刚性连接,当整车处于静止起步时,驱动电机的输入扭矩通过转动轴直接传递至驱动桥输入端的主动齿轮,主动齿轮旋转与被动齿轮啮合带动驱动桥上的车轮转动;因为驱动电机输出扭矩从零至最大额定值的时间间隔为毫秒级,而驱动桥中被动齿轮与驱动桥的相对位置固定,即与整车一致,为静止状态;从而使得驱动电机对被动齿轮会形成一个很大的冲击载荷;主动齿轮与被动齿轮之间的啮合从微观上看是一个点接触,在冲击载荷的作用下,会形成微观损伤,如主被动齿轮副的强度设计冗余不足则短时间内会形成宏观的齿轮早期磨损损坏及噪声超标的质量问题;同理在整车制动时,驱动桥中被动齿轮带动主动齿轮旋转;驱动电机转变为发动机进行能量回收(整车运动势能转变为电能储存);在制动瞬间,被动齿轮同样会对主动齿轮形成冲击载荷,也会造成齿轮早期磨损问题的发生。为降低故障率,现有驱动桥中的主被动齿轮副的强度设计冗余都偏大,造成底盘簧下质量大,影响整车行驶的平顺性能,同时也增加了整车能耗。

技术实现要素:

4.为解决上述技术问题,本实用新型提供一种结构简单的弹性减震器,它可以有效降低驱动电机对驱动后桥的冲击载荷的影响,进而降低主被动齿轮副的强度设计冗余量。

5.本实用新型采用的技术方案是:

6.一种弹性减震器,包括一个中心部设有通孔的整体呈扁圆柱状橡胶本体,橡胶本体内设有支撑体,支撑体包括均匀分布在同一个圆周上的偶数个若干套管,分别套装在套管上部和下部的两个结构相同的线槽a和线槽b,缠绕在相邻两个线槽a内的第一线束,缠绕在相邻两个线槽b内的第二线束,以及缠绕在相邻两个套管上且位于线槽a和线槽b之间的第三线束;橡胶本体通过硫化与支撑体合为一体,套管的两端露出橡胶本体的上下两端面,线槽a、线槽b、第一线束、第二线束及第三线束均包裹在橡胶本体内。

7.进一步地,第一线束和第二线束缠绕在同一组套管的线槽上,第三线束与第一线束和第二线束交错设置。

8.进一步地,线槽a和线槽b均为环形沉槽。

9.更进一步地,线槽a和线槽b对称设置在套管的两端。

10.更进一步地,第一线束满布在线槽a的环形沉槽内,第二线束满布在线槽b的环形沉槽内,第三线束满布在由线槽a底面、线槽b顶面与套管侧面围成的空间内。

11.进一步地,第一线束、第二线束及第三线束均由单根高强度合成纤维线缠绕形成,

缠绕后的横断面呈矩形。

12.进一步地,套管由碳钢材料制成,套管的中心部设有通孔。

13.本实用新型的有益效果:

14.1、在传动轴、驱动桥输入端之间加装本实用新型的弹性减震器,则在整车静止起步时,传动轴会先带动弹性减震器发生扭转变形至整车发生位移,弹性减震器会消耗掉一部分驱动电机的输出扭矩,使主动齿轮传递给被动齿轮的扭矩是渐进式增加的,从而降低主动齿轮对被动齿轮的冲击载荷,进而保护主被动齿轮副,避免其出现齿轮早期磨损及噪声超标情况。同理,在整车制动时,在制动瞬间,被动齿轮与主动齿轮啮合后,先带动弹性减震器发生扭转变形后再带动传动轴转动电机进行发电储能,减缓冲击载荷,避免齿轮早期磨损及噪声超标问题发生。

15.2、在传动轴、驱动桥输入端之间加装本实用新型的弹性减震器,可以有效降低驱动电机对驱动后桥的冲击载荷的影响,进而降低主被动齿轮副的强度设计冗余量。

附图说明

16.图1是本实用新型的弹性减震器的结构示意图。

17.图2是图1沿a

‑

a方向的剖面图。

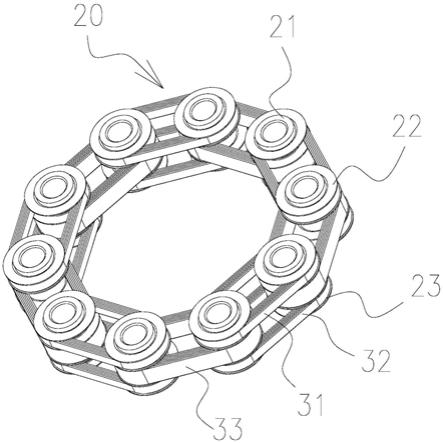

18.图3是本实用新型的弹性减震器的支撑体的结构示意图。

具体实施方式

19.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图及一种优选的实施方式对本实用新型的技术方案进行清楚、完整地描述。

20.参阅图1~图3,本实施例公开一种弹性减震器,包括一个中心部设有通孔的整体呈扁圆柱状橡胶本体10,橡胶本体10内设有支撑体20,支撑体20包括均匀分布在同一个圆周上的偶数个若干套管21,分别套装在套管上部和下部的两个结构相同的线槽a22和线槽b23,缠绕在相邻两个线槽a22内的第一线束31,缠绕在相邻两个线槽b23内的第二线束32,以及缠绕在相邻两个套管21上且位于线槽a22和线槽b23之间的第三线束33;所述橡胶本体10通过硫化与支撑体20合为一体,套管21的两端露出橡胶本体10的上下两端面,线槽a22、线槽b23、第一线束31、第二线束32及第三线束33均包裹在橡胶本体10内。下面对各部件的结构和连接关系做详细介绍。

21.套管21由碳钢材料制成,套管的中心部设有通孔211。套管21的数量为多个且为偶数,布置在弹性减震器的同心圆周上。钢制套管作为弹性减震器的主要受力部件,用于连接传动轴与驱动桥,传动轴的安装螺栓与驱动桥的安装螺栓依次间隔穿过套筒21的通孔211,采用螺母固定。偶数个套管可在转动过程中控制动不平衡量,且也可使橡胶本体的外部形状容易设计。

22.线槽a22和线槽b23均为环形沉槽,对称套装在套管21的两端。环形沉槽的主要作用是约束线束形成预先设置的形状和尺寸;通过调整沉槽的深度及宽度可以制造满足不同强度要求的弹性减震器。

23.第一线束31、第二线束32及第三线束33均为高强度合成纤维线,缠绕后断面呈矩形。优选第一线束31满布在线槽a22的环形沉槽内,第二线束32满布在线槽b23的环形沉槽

内,第三线束满布在由线槽a22底面、线槽b23顶面与套管21侧面围成的空间内。缠绕形式为:第一线束31和第二线束32缠绕在同一组套管的线槽上,第三线束33与第一线束31和第二线束32交错设置。即,相邻两个套管21及套装在其上下两端的线槽a22和线槽b23组成一组,第三线束33依次缠绕在相邻两组套管21上。

24.相邻两个套管21之间由线束连接,因线束采用高强度合成纤维,具有很高的抗拉强度及变形后的回弹能力,当套管21在外力作用下发生相对位移时由于线束的牵制仍可以正常传递扭矩,当外力消失时,在线束的回弹作用下,套管21仍可以通过弹性变形回到初始设计位置。

25.支撑体20的其余空间部位采用橡胶硫化固定,形成的弹性减震器相当于一个可以传递扭矩的弹性元件。

26.使用时:将本实用新型的弹性减震器安装在传动轴与驱动桥输入端的连接面中间,传动轴的螺安装栓与驱动桥输入端的安装螺栓依次间隔穿过套筒21的通孔211,采用螺母固定。在整车静止起步时,驱动电机的扭矩通过传动轴传递至主动齿轮时,在主动齿轮与被动齿轮啮合后,因被动齿轮与驱动桥位置相对固定,此时传动轴会先带动弹性减震器发生扭转变形至整车发生位移,也就是说弹性减震器会消耗掉一部分驱动电机的输出扭矩,使主动齿轮传递给被动齿轮的扭矩是渐进式增加的,降低主动齿轮对被动齿轮的冲击载荷;进而保护主被动齿轮副,避免出现齿轮早期磨损及噪声超标情况。同理在整车制动时,驱动桥中被动齿轮带动主动齿轮旋转;驱动电机转变为发动机进行能量回收,即整车运动势能转变为电能储存;在制动瞬间,被动齿轮与主动齿轮啮合后,后带动弹性减震器发生扭转变形后再带动传动轴转动电机进行发电储能,减缓冲击载荷,避免齿轮早期磨损及噪声超标问题发生。

27.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1