振动阻尼装置的制作方法

1.本发明涉及一种用于机动化机器的传动装置的振动阻尼装置。机动化机器可以是机动车辆、摩托车或包括至少一个内燃机的任何其他车辆。机动车辆可以是所谓的工业车辆,工业车辆例如是重型货车、公共运输车辆或农用车辆。

2.更具体地,本发明涉及对振动阻尼装置的改进,其中轴向未对准补偿盘位于内燃机的飞轮和齿轮箱之间。

背景技术:

3.在混合动力机动车辆的情况下,传动装置通常包括内燃机、齿轮箱、将内燃机连接到齿轮箱的联接机构、以及联接到传动装置的电动机。因此,车辆可以有时用内燃机运行,有时用电动机运行,或者有时用电动机和内燃机二者同时运行。

4.振动阻尼装置有时是必要的,以过滤源自齿轮箱上游的内燃机的不规则性。该振动阻尼装置通常直接安装在内燃机的飞轮上,并连接到齿轮箱的输入轴。这种类型的安装通常会带来装置输出部和齿轮箱轴之间的运动连接问题。由于传动装置内使用了大量的部件,输入轴和输出轴的几何定位公差很大,甚至通过使用旋转电机而被放大。振动阻尼装置的特定功能是补偿连接到内燃机的输出轴和连接到齿轮箱的输入轴之间的位置差异。

5.同样,当使用内燃机时,曲轴的旋转通过飞轮将轴向和/或弯曲振动传递给振动阻尼装置。在飞轮外周测量的轴向位移可以达到几毫米量级的峰-峰值(peak-to-peak value)。振动阻尼装置的另一功能是减少这些轴向振动,以避免损坏齿轮箱。

技术实现要素:

6.本发明旨在通过提出一种改进的振动阻尼装置来克服这些技术问题,该振动阻尼装置能够补偿轴向和角度公差,并且比现有技术明显更好地阻尼飞轮的轴向位移。

7.本发明的另一目的是为这些问题提供简单、有效、经济的解决方案。

8.本发明的又一目的是提供一种振动阻尼装置,其能够将源自飞轮的扭矩可靠地传递到齿轮箱输入轴。

9.为此,本发明提出了一种用于机动化机器的传动装置的振动阻尼装置,包括:

[0010]-扭矩传递板;

[0011]-两个可旋转地连接的导向元件,所述导向元件沿着旋转轴线x同轴并且位于所述扭矩传递板的两侧;

[0012]-螺旋压缩弹簧,其直接或间接地支承在扭矩传递板和导向元件上;

[0013]

其中,用于补偿传动装置的轴向未对准的盘通过围绕轴线x成角度分布的紧固区附接到扭矩传递板或者附接到导向元件中的一个,并且布置成通过围绕轴线x成角度分布的锚定区紧固到飞轮;

[0014]

其中,每个锚定区通过分开的连接臂连接到至少两个紧固区。

[0015]

根据本发明的振动阻尼装置具有补偿轴向和角度公差的优点,并且还由于连接臂

沿着轴线x的轴向柔性而阻尼飞轮的轴向位移。由于轴向未对准补偿盘的特定几何,振动阻尼装置是柔性的。扭矩也通过位于锚定区和紧固区之间的各种连接臂有效地传递。

[0016]

根据本发明,“轴向和角度公差”是指内燃机和齿轮箱的相对定位的轴向和径向公差。

[0017]

优选地,轴向未对准补偿盘可以包括由连接臂的交错形成的孔。因此,轴向未对准补偿盘被穿孔,以使其在经受扭矩时具有柔性而不影响其机械强度。决定在某些地方而不是在其他地方对盘穿孔是拓扑研究的结果,拓扑研究包括当振动阻尼装置将发动机扭矩传递到齿轮箱时确定优选的扭矩传递路径。扭矩传递路径基本是线性的。一旦确定了这些扭矩传递路径,就在扭矩不能通过的地方形成孔,以使盘具有柔性而不削弱它。从几何学上讲,该盘的区别在于存在位于锚定区和紧固区之间的连接臂。当承受包括连接臂的轴向未对准补偿盘的扭矩时,机械强度类似于非穿孔实心盘的机械强度。

[0018]

有利地,源自相同锚定区的连接臂可以在分开的角度方向上延伸,使得它们到达其相应的紧固区。连接臂彼此分开,并且独立地将扭矩传递到扭矩传递板或其中一个导向元件。

[0019]

优选地,与飞轮相关的盘的锚定区可以定位在安装直径d上,该安装直径d大于与扭矩传递板或其中一个导向元件相关的紧固区的安装直径d。

[0020]

根据一变型,轴向未对准补偿盘可以通过铆接连接部紧固到扭矩传递板,该铆接连接部包括定位在盘中的紧固孔口中和扭矩传递板中的相应洞中的一系列铆钉。

[0021]

根据另一变型,轴向未对准补偿盘可以通过铆接连接部紧固到导向元件,该铆接连接部包括定位在盘中的紧固孔口中和导向元件中的相应洞中的一系列铆钉。

[0022]

优选地,轴向未对准补偿盘可以在垂直于轴线x的平面中包括两个最小弯曲刚度轴线,最小弯曲刚度轴线彼此垂直,并且两个轴线中的一个穿过相对于旋转轴线x成角度彼此相对的两个紧固区。

[0023]

有利地,轴向未对准补偿盘可以在垂直于旋转轴线x的平面中包括彼此垂直的两个对称轴线。两个对称轴线可以对应于最小弯曲刚度轴线。

[0024]

有利地,盘沿最小弯曲刚度轴线中的一个的刚度可以小于沿另一最小弯曲刚度轴线的刚度。

[0025]

优选地,与飞轮相关的盘的锚定区中的一个可以相对于一穿过相对于旋转轴线x成角度彼此相对的两个紧固区的轴线以5至25度的角度偏移,例如以15度的角度偏移。偏离轴线15度具有增加连接臂数量和增加盘的扭矩传递能力的效果。

[0026]

有利地,扭矩传递板可以包括用于接收螺旋压缩弹簧的开口,盘的紧固区成角度分布在每个接收开口之间。因此,盘内机械应力的分布在扭矩传递板的周边上是基本均匀的。

[0027]

优选地,振动阻尼装置可以包括扭矩输出毂,导向元件可旋转地连接到扭矩输出毂。导向元件可以通过铆钉或焊接可旋转地连接到扭矩输出毂。

[0028]

例如,导向元件可以是由冲压金属板形成的导向垫圈。

[0029]

根据本发明的一实施例,螺旋压缩弹簧可以通过定位在两个同轴部分上的接口装置间接地支承在扭矩传递板中的开口和导向垫圈中的开口上,接口装置包括例如放置在螺旋压缩弹簧端部处的弹簧座。

[0030]

根据本发明的另一实施例,振动阻尼装置可以包括径向定位在扭矩传递板和两个导向元件内的扭矩输出毂、包括插入扭矩输出毂中的中心毂的附加未对准补偿装置以及结合地运动连接到两个毂的至少一个摩擦子组件。

[0031]

本发明可以具有下述特征中的一个或另一个,这些特征相互结合或彼此独立:

[0032]-紧固区可以围绕轴线x均匀地成角度分布;

[0033]-轴向未对准补偿盘可以包括偶数个紧固区;

[0034]-轴向未对准补偿盘可以包括奇数个紧固区;

[0035]-轴向未对准补偿盘可以包括以60度的角度围绕轴线x均匀成角度分布的六个紧固区;

[0036]-锚定区可以围绕轴线x均匀地成角度分布;

[0037]-轴向未对准补偿盘可以包括偶数个锚定区;

[0038]-轴向未对准补偿盘可以包括奇数个锚定区;

[0039]-轴向未对准补偿盘可以包括以90度的角度围绕轴线x均匀成角度分布的四个锚定区;

[0040]-锚定区数量可以小于紧固区数量;

[0041]-锚定区数量可以大于紧固区数量;

[0042]-盘的锚定区可以包括至少一个锚定孔口;

[0043]-盘的锚定区可以包括围绕轴线x彼此成角度偏移的多个锚定孔口,例如以15度的角度偏移;

[0044]-相同锚定区的锚定孔口可以围绕轴线x彼此成角度地偏移,例如以10至45度的角度偏移;

[0045]-例如,盘的每个锚定区可以包括三个锚定孔口,相同锚定区的锚定孔口围绕轴线x以15度的角度彼此成角度地偏移;

[0046]-盘的每个紧固区可以包括至少一个紧固孔口,例如两个紧固孔口;

[0047]-连接臂可以至少部分地在平行于轴线x的平面p中包括材料部分,所述材料部分具有厚度e和宽度l,使得比率l/e大于10;

[0048]-连接臂可以在连接臂的全部或部分范围上包括可变厚度e;

[0049]-连接臂可以在连接臂的全部或部分范围上包括可变宽度l;

[0050]-轴向未对准补偿盘可以由冲压金属板形成,例如钢板;

[0051]-盘的锚定区可以位于比两个导向元件的外径大的安装直径d上。

[0052]

根据一特别有利实施例,每个锚定区可以通过三个分开的连接臂连接到三个紧固区,源自相同锚定区的连接臂在分开的角度方向上延伸,从而到达它们相应的紧固区。

[0053]

根据另一特别有利实施例,锚定区可以通过分开的连接臂连接到两个紧固区,源自相同锚定区的连接臂在分开的角度方向上延伸,从而到达它们相应的紧固区。

[0054]

根据另一实施例,每个锚定孔口可以通过分开的连接臂连接到两个紧固区,源自相同锚定区的连接臂在分开的角度方向上延伸,从而到达它们相应的紧固区。

[0055]

根据本发明的另一方面,本发明还涉及一种用于机动化机器的传动装置的传动装置子组件,包括:

[0056]-飞轮,

[0057]-包括上述所有或部分特征的振动阻尼装置,其紧固至飞轮,以及

[0058]-紧固螺钉,其插入振动阻尼装置的锚定区中并旋拧至飞轮。

[0059]

根据本发明的该另一方面的传动装置子组件具有的优点是,它可以在交付给客户之前在工厂进行预组装。

附图说明

[0060]

通过阅读下面的描述,将更好地理解本发明,下面的描述仅作为示例并参考附图给出,其中:

[0061]

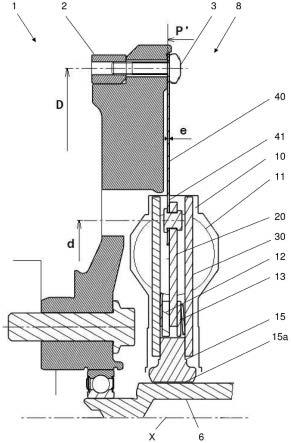

图1是装有根据本发明第一实施例的振动阻尼装置的机动化机器的传动装置的轴向剖视图;

[0062]

图2是根据图1中本发明第一实施例的振动阻尼装置的等距视图;

[0063]

图3是根据图1中本发明第一实施例的振动阻尼装置的分解等距视图;

[0064]

图4是根据图1中本发明第一实施例的轴向未对准补偿盘的前视图;

[0065]

图5是根据本发明第二实施例的轴向未对准补偿盘的示意前视图;

[0066]

图6是根据本发明第三实施例的轴向未对准补偿盘的示意前视图;

[0067]

图7是装有根据本发明第四实施例的振动阻尼装置的机动化机器的传动装置的轴向剖视图。

具体实施方式

[0068]

在下文的描述和权利要求中,作为非限制性示例并且为了便于理解,术语“前”和“后”将根据相对于由机动车辆传动装置的旋转主轴线x确定的轴向取向的方向来使用,并且术语“内/内部”和“外/外部”将相对于轴线x并且根据与所述轴向取向正交的径向取向来使用。

[0069]

图1示出了包含根据本发明第一实施例的振动阻尼装置10的工业车辆类型的机动化机器的传动装置1。

[0070]

工业车辆特别地包括内燃机、并入旋转电机(未示出)的齿轮箱、以及介于内燃机和齿轮箱之间的传动装置子组件8。传动装置子组件8包括:

[0071]-飞轮2,

[0072]-紧固至飞轮2的振动阻尼装置10,以及插入振动阻尼装置10中并旋拧到飞轮的紧固螺钉3。

[0073]

传动装置子组件8的优点在于,它可以在交付给客户之前在工厂以套件的形式进行预组装。

[0074]

振动阻尼装置10包括扭矩传递板20、导向元件30和螺旋压缩弹簧11,扭矩传递板20具有围绕旋转轴线x的环形形状,可旋转地连接到飞轮。两个导向元件30(也称为导向垫圈30)位于扭矩传递板20的两侧,将螺旋压缩弹簧11限制在之间的容置部中。振动阻尼装置10的这种架构被称为是“对称的”,因为发动机扭矩首先通过扭矩传递板20进入振动阻尼装置。

[0075]

如图2和3所示,同轴部件20和30相对于彼此可旋转地安装在阻尼器件上,阻尼器件这里包括螺旋压缩弹簧11。螺旋压缩弹簧11直接支承在扭矩传递板20中的开口21和导向

垫圈30中的开口31上。

[0076]

螺旋压缩弹簧11的端部适于支承在环形板20中的和导向垫圈30中的开口21、31的侧边缘上。螺旋压缩弹簧11围绕轴线x周向分布。

[0077]

当发动机扭矩通过振动阻尼装置10时,导向元件30和扭矩传递板20之间的角位移变化并引起螺旋压缩弹簧11的压缩。

[0078]

每个导向垫圈30由具有大致恒定厚度的冲压金属板形成,并且包括用于接收弹簧11的开口31和外环形部分32,外环形部分32适于在环形板20相对于导向垫圈30角位移时引导弹簧11。

[0079]

摩擦器件12、13进一步位于每个导向垫圈30和扭矩传递板20之间。

[0080]

如本身已知的,螺旋压缩弹簧11和摩擦器件12、13使得可以吸收和阻尼源自内燃机的振动和旋转不规则性。

[0081]

在一变型(未示出)中,螺旋压缩弹簧11可以通过位于两个同轴部件20和30上的接口装置间接地支承在扭矩传递板20中的开口21和导向垫圈30中的开口31上。更具体地,接口装置包括放置在弹簧11的端部处的弹簧座和形成在导向元件30和扭矩传递板20中的凹部。弹簧座适于围绕枢轴连接部与形成在导向元件30和/或扭矩传递板20中的凹部相互作用。

[0082]

根据本发明,振动阻尼装置10包括附接到扭矩传递板20的轴向未对准补偿盘40。旋拧到飞轮2的紧固螺钉3向轴向未对准补偿盘40施加夹紧力,以便将发动机产生的扭矩传递给齿轮箱。

[0083]

发动机扭矩通过轴向未对准补偿盘40进入振动阻尼装置10,并通过位于两个导向垫圈30之间的扭矩输出毂15离开。扭矩输出毂15通过铆钉18连接到导向垫圈30。位于振动阻尼装置10上的中央位置中的毂15安装在齿轮箱(未示出)的从动轴6上,并经由形成在其内孔口上的花键15a传递发动机扭矩。

[0084]

在发动机每次旋转时,曲轴通过飞轮将轴向和/或弯曲振动传递给振动阻尼装置10。在飞轮外周测量的位移则可以达到几毫米量级的峰-峰值。

[0085]

此外,在组装机动化机器的传动装置之后,在内燃机输出轴和齿轮箱输入轴之间可能存在轴向和角度偏移。在这种情况下,轴之间测量的轴向和角度偏移可以达到一毫米和/或一度的量级值。

[0086]

因此,本发明的主要目的是提供一种振动阻尼装置,该振动阻尼装置包括改进的轴向未对准补偿盘40,其能够补偿轴向和角度公差并阻尼飞轮的轴向位移。柔性轴向未对准补偿盘40允许扭矩输出装置15更容易地调节到齿轮箱的从动轴6的位置。

[0087]

根据本发明的一优选实施例,现在将参照图1至4更详细地描述轴向未对准补偿盘40的布置。

[0088]

如图2所示,轴向未对准补偿盘40包括围绕轴线x均匀成角度分布的偶数个锚定区42,更具体地,为以90度的角度围绕轴线x均匀成角度分布的四个锚定区42。四个锚定区42通过图示由大致对应于飞轮2上的支承区的虚线来标识。

[0089]

在该示例中,盘40的每个锚定区42包括围绕轴线x彼此成角度地偏移的多个锚定孔口44。每个锚定区包括相对于轴线x以15度的角度成角度地偏移的三个锚定孔口44。

[0090]

根据进一步可行的示例,在相同锚定区中的锚定孔口可以围绕轴线x以10至45度

的角度彼此成角度地偏移。

[0091]

如图4所示,轴向未对准补偿盘40包括围绕轴线x均匀成角度分布的偶数个紧固区41,更具体地,为以60度的角度围绕轴线x均匀成角度分布的六个紧固区41。

[0092]

六个紧固区41支承在扭矩传递板20上,并且盘40的每个紧固区41包括两个紧固孔口45。

[0093]

在该示例中,锚定区42的数量小于紧固区41的数量。

[0094]

扭矩传递板20包括用于接收螺旋压缩弹簧11的开口21,盘的紧固区41成角度地分布在每个接收开口21之间。因此,盘内机械应力的分布在扭矩传递板的周边上是基本均匀的。

[0095]

为了使轴向未对准补偿盘40轴向柔性,每个锚定区42通过分开的连接臂43连接到至少两个紧固区。连接臂43彼此分离,并且独立地将扭矩传递到扭矩传递板20。

[0096]

源自不同锚定孔口44的连接臂43可以相交并交错。盘40特别包括由连接臂的交错形成的孔46,这使得振动阻尼装置具有柔性。与飞轮2相关的盘的锚定区42位于安装直径d上,该安装直径d大于与扭矩传递板20相关的紧固区41的安装直径d。

[0097]

如图3所示,轴向未对准补偿盘40通过铆接连接紧部固到扭矩传递板20,该铆接连接部包括位于盘中的固定孔口45中的和扭矩传递板中的相应洞25中的一系列铆钉17。作为未示出的变型,轴向未对准补偿盘可以通过螺纹或点焊连接紧固到扭矩传递板。

[0098]

在该示例中,与飞轮2相关的盘的锚定区42中的一个相对于轴线x3以15度的角度a偏置,所述轴线x3穿过相对于旋转轴线x成角度地彼此相对的两个紧固区41。从该轴线x3偏移15度具有增加连接臂43的数量和增加盘40的扭矩传递能力的效果。当角度a在5和25度之间时,也会出现这种效果。

[0099]

轴向未对准补偿盘40在垂直于轴线x的平面p’中还包括两个最小弯曲刚度轴线x1、x2,最小弯曲刚度轴线x1、x2彼此垂直,并且两个轴线中的一个x1穿过相对于旋转轴线x成角度地彼此相对的两个紧固区41。轴线x1不与轴线x3重合。最小弯曲刚度轴线x1、x2对应于盘40在弯曲时更容易变形所围绕的优选轴线。刚度可以通过在盘周边上沿垂直于平面p’的方向施加以牛顿为单位的载荷来测量,例如在锚定区42中。刚度仅在轴向未对准补偿盘40上测量,也就是说,当它没有组装在振动阻尼装置上时。

[0100]

有利地,轴向未对准补偿盘40在垂直于旋转轴线x的平面中包括彼此垂直的两个对称轴线x1、x2。彼此垂直的两个对称轴线x1、x2对应于最小弯曲刚度轴线。

[0101]

如图4所示,盘沿最小弯曲刚度轴线x1的刚度可以小于沿最小弯曲刚度轴线x2的刚度。

[0102]

盘40具有围绕轴线x均匀分布的均匀几何形状。盘40内的机械应力分布在扭矩传递板20的周边上基本均匀。

[0103]

每个连接臂43在平行于轴线x的平面p中包括材料部分,该材料部分具有厚度e和宽度l,使得比率l/e大于10。

[0104]

轴向未对准补偿盘40优选由厚度可变的钢板制成。根据一变型,连接臂43可以在连接臂的全部或部分范围上包括可变厚度e和/或在连接臂的全部或部分范围上包括可变宽度l。

[0105]

现在将参照图5描述根据本发明第二实施例的轴向未对准补偿盘40,其中盘的每

个锚定区42包括单个锚定孔口44,每个紧固区41包括单个紧固孔口45。

[0106]

在本发明的第二实施例中,某些锚定区42通过三个分开的连接臂43连接到三个紧固区41,源自相同锚定区42的连接臂43在分开的角度方向上延伸,从而到达它们相应的紧固区41。同样,其他锚定区42通过分开的连接臂43连接到两个紧固区41,源自相同锚定区42的连接臂43在分开的角度方向上延伸,从而到达它们相应的紧固区。在本发明的该第二实施例中,连接臂43不交错。

[0107]

现在将参照图6描述根据本发明第三实施例的轴向未对准补偿盘40,其中盘的每个锚定区42包括单个锚定孔口44,每个紧固区41包括单个紧固孔口45。本发明的第三实施例与第二实施例的不同之处在于,所有锚定区42通过三个分开的连接臂43连接到三个紧固区41,源自相同锚定区42的连接臂43在分开的角度方向上延伸,从而到达它们相应的紧固区41。

[0108]

如图6所示,轴向未对准补偿盘40包括围绕轴线x均匀成角度分布的偶数个锚定孔口44,更具体地,为以90度的角度围绕轴线x均匀成角度分布的四个锚定孔口44。

[0109]

轴向未对准补偿盘40还包括围绕轴线x均匀成角度分布的偶数个紧固孔口45,更具体地,为以60度的角度围绕轴线x均匀成角度分布的六个紧固区41。

[0110]

在该示例中,锚定孔口44的数量小于紧固孔口45的数量。

[0111]

为了使轴向未对准补偿盘40轴向柔性,每个锚定孔口44通过分开的连接臂43连接到三个紧固孔口45。连接臂43彼此分开,并且独立地将扭矩传递到扭矩传递板20或其中一个导向元件30。

[0112]

源自不同锚定孔口44的连接臂43可以相交并交错。盘40特别地包括由连接臂交错形成的孔46,这使得振动阻尼装置具有柔性。与飞轮2相关的盘中的锚定孔口44定位在安装直径d上,该安装直径d大于与板相关的紧固孔口45的安装直径d。

[0113]

在该示例中,与飞轮2相关的盘的锚定区42中的一个相对于轴线x3以15度的角度a偏移,所述轴线x3穿过相对于旋转轴线x成角度地彼此相对的两个紧固区41。从该轴线x3偏移15度具有增加连接臂43的数量和增加盘40的扭矩传递能力的效果。

[0114]

轴向未对准补偿盘40在垂直于轴线x的平面中还包括两个最小弯曲刚度轴线x1、x2,最小弯曲刚度轴线x1、x2彼此垂直,并且两个轴线中的一个x1穿过相对于旋转轴线x成角度地彼此相对的两个紧固区41。轴线x1不与轴线x3同轴。

[0115]

本发明不限于刚刚描述的本发明示例性实施例。图7示出了本发明的第四实施例,其中振动阻尼装置10具有所谓的“不对称”结构。在该示例中,轴向未对准补偿盘40通过围绕轴线x成角度分布的紧固区41附接到导向元件30中的一个,并且布置成通过围绕轴线x成角度分布的锚定区42紧固到飞轮2。

[0116]

在本发明的第四实施例中,每个锚定区42通过分开的连接臂43连接到至少两个紧固区。

[0117]

振动阻尼装置10包括围绕旋转轴线x呈环形形状的扭矩传递板20、导向元件30和螺旋压缩弹簧11。两个导向元件30(也称为导向垫圈30)位于扭矩传递板20的两侧,将螺旋压缩弹簧11限制在之间的容置部中。振动阻尼装置10的这种架构被称为是“不对称的”,因为发动机扭矩首先通过两个导向元件30中的一个进入振动阻尼装置。

[0118]

在该示例中,轴向未对准补偿盘40具有与本发明第一实施例中描述的特征相似的

特征。因此,盘40包括锚定区42和紧固区41。为了使轴向未对准补偿盘40轴向柔性,每个锚定区42通过分开的连接臂43连接到至少两个紧固区。连接臂43彼此分离,并且独立地将扭矩传递到导向元件30中的一个。

[0119]

轴向未对准补偿盘40通过铆接连接部紧固到导向元件30,该铆接连接部包括位于盘中的固定孔口45和导向元件30中的相应洞中的一系列铆钉170。

[0120]

本发明的第四实施例的区别还在于存在附加未对准补偿装置,其包括插入扭矩输出毂15中的中心毂16和结合地运动连接到这两个毂的至少一个摩擦子组件50。在扭矩输出毂15的内花键15a和中心毂16的外花键16a之间实现特定的径向间隙。该径向间隙使得可以补偿连接到内燃机的输出轴和连接到齿轮箱元件的输入轴之间的位置差异,同时确保扭矩传递。

[0121]

摩擦子组件50包括至少一个摩擦垫圈,其功能是减弱中心毂16和扭矩输出毂15之间的微运动。

[0122]

本发明不限于在如上所述的工业车辆传动装置中使用。振动阻尼装置10也可以结合到不包括旋转电动机的“传统”机动化机器的传动装置中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1