多挡位变速器及车辆的制作方法

1.本实用新型属于变速器技术领域,具体涉及一种多挡位变速器及车辆。

背景技术:

2.变速箱是将车辆发动机和/或电动机的动力进行传动比改变后输出至差速器,以驱动车辆行进的部件,变速箱的挡位数量越多,挡位进阶速比的阶差越少,则换挡平顺性越好。

3.目前,已上市的混动车型的变速器最多能够做到九个挡位,九挡混动变速器内部挡位齿轮多,随之对应的液压模块阀体数量和油路也多,这就会导致变速器尺寸过大,成本及重量高的弊端,而若减少挡位,则会直接影响挡位进阶速比阶差加大,进而影响换挡平顺性和驾驶体验。另外,当前已知的混动变速器倒挡都需要增加倒挡惰轮和倒挡轴,并需要配置相应的机械阀控制,从而会进一步增加阀体和油路的数量,导致液压模块成本和体积增大,这也是导致变速器体积重量大、成本高的主要因素之一。

技术实现要素:

4.本实用新型实施例提供一种多挡位变速器及车辆,旨在提升变速器换挡平顺性,降低变速器体积、重量和成本。

5.为实现上述目的,本实用新型采用的技术方案是:第一方面,提供一种多挡位变速器,包括:

6.第一输入轴,用于与动力源的第一输出端连接;

7.第二输入轴,用于与动力源的第二输出端连接;

8.第一输出轴,与第一输入轴之间传动连接有五挡齿轮组,并与第二输入轴之间传动连接有二挡齿轮组和六挡齿轮组,第一输出轴上设有用于与二挡齿轮组或六挡齿轮组传动连接的第一双向同步器、用于与五挡齿轮组传动连接的五挡同步器,还空套有用于传动连接五挡齿轮组和二挡齿轮组的第一过渡同步器;

9.第二输出轴,与第一输入轴之间传动连接有七挡齿轮组,并与第二输入轴之间传动连接有四挡齿轮组和八挡齿轮组,第二输出轴上设有用于与四挡齿轮组或八挡齿轮组传动连接的第二双向同步器、用于与七挡齿轮组传动连接的七挡同步器,还空套有用于传动连接七挡齿轮组和四挡齿轮组的第二过渡同步器。

10.结合第一方面,在一种可能的实现方式中,第一输入轴上套接有五七挡主动齿轮,第二输入轴上套接有二挡主动齿轮、四挡主动齿轮、六八挡主动齿轮;第一输出轴上空套有五挡位齿轮、二挡位齿轮、六挡位齿轮,第二输出轴上空套有七挡位齿轮、四挡位齿轮、八挡位齿轮。

11.一些实施例中,五挡位齿轮上同轴连接有第一结合齿圈,七挡位齿轮上同轴连接有第二结合齿圈,第一结合齿圈与第二结合齿圈传动连接。

12.一些实施例中,第一过渡同步器和第二过渡同步器相同,第一过渡同步器包括两

个分别同轴连接于五挡位齿轮和二挡位齿轮上的第一过渡结合齿,以及通过同步环传动连接两个第一过渡结合齿的齿套。

13.一些实施例中,五挡同步器和七挡同步器相同,其中,五挡同步器包括同轴连接于五挡位齿轮上的五挡结合齿、设于第一输出轴上的单边齿毂,以及通过同步环传动连接单边齿毂和五挡结合齿的齿套。

14.在一种可能的实现方式中,第一双向同步器包括与六挡位齿轮传动连接的六挡同步器,以及与二挡位齿轮传动连接的二挡同步器,其中,六挡同步器和二挡同步器共用第一双边齿毂;第二双向同步器包括与八挡位齿轮传动连接的八挡同步器,以及与四挡位齿轮传动连接的四挡同步器,其中,八挡同步器和四挡同步器共用第二双边齿毂。

15.举例说明,第二输入轴为同轴空套于第一输入轴上的空心轴。

16.示例性的,第一输出轴上套接有用于传动连接差速器齿轮的第一输出齿轮,第二输出轴上套接有用于传动连接差速器齿轮的第二输出齿轮。

17.一些实施例中,第一输入轴上设有双离合,双离合的第一离合端与第一输入轴连接,第二离合端与第二输入轴连接;第一输入轴用于直连电机轴,还用于通过单离合连接发动机轴。

18.本实用新型提供的多挡位变速器的有益效果在于:与现有技术相比,本实用新型多挡位变速器,能够通过六个挡位齿轮组直接输出六个前进挡位速比,还能够利用两个双向同步器、两个过渡同步器以及五挡和七挡两个挡位同步器实现多个挡位齿轮组之间的绕齿传动,从而再获得倒挡速比和更多的前进挡速比,不仅能够增加前进挡位数量,也无需配置倒挡惰轮和倒挡轴,还能够缩短输出轴的长度,而且在减少挡位齿轮组数量的同时也能够相应的减少与之配套的液压模块的数量,因此能够在提升换挡平顺性的同时,还能够降低变速器的整体尺寸和重量,缩减成本。

19.第二方面,本实用新型实施例还提供了一种车辆,包括上述多挡位变速器,具有与上述多挡位变速器相同的有益效果,在此不再赘述。

附图说明

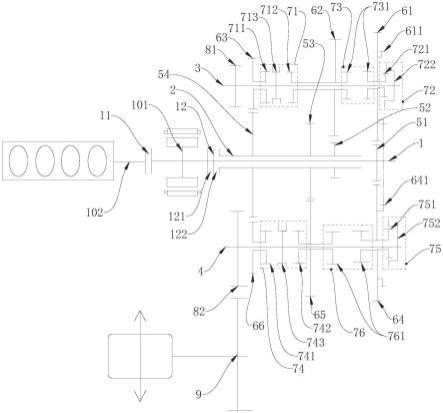

20.图1为本实用新型实施例提供的多挡位变速器的架构示意图。

21.图中:1、第一输入轴;11、单离合;12、双离合;121、第一离合端;122、第二离合端;2、第二输入轴;3、第一输出轴;4、第二输出轴;51、五七挡主动齿轮;52、二挡主动齿轮;53、四挡主动齿轮;54、六八挡主动齿轮;61、五挡位齿轮;611、第一结合齿圈;62、二挡位齿轮;63、六挡位齿轮;64、七挡位齿轮;641、第二结合齿圈;65、四挡位齿轮;66、八挡位齿轮;71、第一双向同步器;711、六挡同步器;712、二挡同步器;713、第一双边齿毂;72、五挡同步器;721、五挡结合齿;722、第一单边齿毂;73、第一过渡同步器; 731、第一过渡结合齿;74、第二双向同步器;741、八挡同步器;742、四挡同步器;743、第二双边齿毂;75、七挡同步器;751、七挡结合齿;752、第二单边齿毂;76、第二过渡同步器;761、第二过渡结合齿;81、第一输出齿轮;82、第二输出齿轮;9、差速器齿轮;101、电机轴;102、发动机轴。

具体实施方式

22.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以

下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

23.请参阅图1,现对本实用新型提供的多挡位变速器进行说明。所述多挡位变速器,包括第一输入轴1、第二输入轴2、第一输出轴3,以及第二输出轴4;其中,第一输入轴1用于与动力源的第一输出端连接;第二输入轴2用于与动力源的第二输出端连接;第一输出轴3与第一输入轴1之间传动连接有五挡齿轮组,并与第二输入轴2之间传动连接有二挡齿轮组和六挡齿轮组,第一输出轴3上设有用于与二挡齿轮组或六挡齿轮组传动连接的第一双向同步器71、用于与五挡齿轮组传动连接的五挡同步器72,还空套有用于传动连接五挡齿轮组和二挡齿轮组的第一过渡同步器73;第二输出轴4与第一输入轴1之间传动连接有七挡齿轮组,并与第二输入轴2之间传动连接有四挡齿轮组和八挡齿轮组,第二输出轴4上设有用于与四挡齿轮组或八挡齿轮组传动连接的第二双向同步器74、用于与七挡齿轮组传动连接的七挡同步器75,还空套有用于传动连接七挡齿轮组和四挡齿轮组的第二过渡同步器76。

24.应当说明,每个挡位齿轮组均包括设于输入轴上的主动齿轮,和设于输出轴上与之对应连接的挡位齿轮;在此,利用多组挡位齿轮组之间的传动比组合而间接获得的传动速比的方式称之为绕齿传动,该速比借助于上述组合中末端的挡位齿轮输出。

25.本实施例中双向同步器的作用在于实现空套于同一输出轴上的相邻两组挡位齿轮之一与该输出轴形成传动连接,也可以理解为两个挡位同步器的组合结构,而挡位同步器的作用就是实现该挡位齿轮与输出轴之间的传动连接,另外,过渡同步器在此目的是实现相邻两个挡位齿轮不经输出轴而形成直连状态,也正是基于第一过渡同步器73能够不经第一输出轴3而实现五挡齿轮组和二挡齿轮组之间的传动、第二过渡同步器76能够不经第二输出轴4而实现七挡齿轮组和四挡齿轮组之间的传动,从而实现基于多个挡位齿轮组的绕齿传动。

26.另外,应当理解的是,本实施例中部分前进挡位和倒挡均为绕齿传动获得,基于齿轮传动反向原理,除六组能够直接获取的前进挡之外,其余的前进挡位均需要选择三组挡位齿轮进行绕齿传动而获得,而倒挡则需要选择两组挡位齿轮进行绕齿传动而获得。

27.具体的,在本实施例中,除直接获得的六个前进挡位(二、四、五、六、七、八)之外,通过绕齿还能够至少获得五个前进挡位速比如下:

28.第一输入轴1依次通过七挡齿轮组、四挡齿轮组、二挡齿轮组向第一输出轴3绕齿传递一挡速比;

29.第一输入轴1依次通过七挡齿轮组、四挡齿轮组、六挡齿轮组向第一输出轴3绕齿传递三挡速比;

30.第一输入轴1依次通过五挡齿轮组、二挡齿轮组、六挡齿轮组向第一输出轴3绕齿传递九挡速比;

31.第二输入轴2依次通过二挡齿轮组、五挡齿轮组、七挡齿轮组向第二输出轴4绕齿传递十挡速比;

32.第一输入轴1依次通过五挡齿轮组、二挡齿轮组、八挡齿轮组向第二输出轴4绕齿传递十一挡速比;

33.第一输入轴1的动不分先后只需依次通过五挡齿轮组和七挡齿轮组进行绕齿即可获得倒挡速比。

34.本实施例提供的多挡位变速器,与现有技术相比,能够通过六个挡位齿轮组直接输出六个前进挡位速比,还能够利用两个双向同步器、两个过渡同步器以及五挡和七挡两个挡位同步器实现多个挡位齿轮组之间的绕齿传动,从而再获得倒挡速比和更多的前进挡速比,不仅能够增加前进挡位数量,也无需配置倒挡惰轮和倒挡轴,还能够缩短输出轴的长度,而且在减少挡位齿轮组数量的同时也能够相应的减少与之配套的液压模块的数量,因此能够在提升换挡平顺性的同时,还能够降低变速器的整体尺寸和重量,缩减成本。

35.在一些实施例中,参见图1,第一输入轴1上套接有五七挡主动齿轮51,第二输入轴2上套接有二挡主动齿轮52、四挡主动齿轮53、六八挡主动齿轮 54;第一输出轴3上空套有五挡位齿轮61、二挡位齿轮62、六挡位齿轮63,第二输出轴4上空套有七挡位齿轮64、四挡位齿轮65、八挡位齿轮66。

36.应当说明的是,二挡齿轮组包括二挡主动齿轮52和二挡位齿轮62;四挡齿轮组包括四挡主动齿轮53和四挡位齿轮65;五挡齿轮组包括五七挡主动齿轮51和五挡位齿轮61;六挡齿轮组包括六八挡主动齿轮54和六挡位齿轮63;七挡齿轮组包括五七挡主动齿轮51和七挡位齿轮64;八挡齿轮组包括六八挡主动齿轮54和八挡位齿轮66。其中,五七挡主动齿轮51是指五挡位齿轮61 和七挡位齿轮64所共用的主动齿轮,同样的,六八挡主动齿轮54为六挡位齿轮63和八挡位齿轮66所共用的主动齿轮。在此采用两个共用的主动齿轮和两个独立的主动齿轮的布局方式,在满足至少六个绕齿速比的前提下,能够尽可能减少齿轮数量,从而有利于缩短轴长,进而能够减小变速器体积和重量,降低成本。

37.一些实施例中,参见图1,五挡位齿轮61上同轴连接有第一结合齿圈611,七挡位齿轮64上同轴连接有第二结合齿圈641,第一结合齿圈611与第二结合齿圈641传动连接。

38.通过设置结合齿圈实现五挡位齿轮61和七挡位齿轮64间的绕齿传动,从而获得倒挡速比,具体的,第一输入轴1的动力传递至五七挡主动齿轮51,然后传递至五挡位齿轮61,在通过第一结合齿圈611传递至第二结合齿圈641,最终由七挡位齿轮64输出,由于经过了一次绕齿而获得动力反向,因此七挡位齿轮64此时输出倒挡速比;当然,应理解,五七挡主动齿轮51也可以是先将动力传递至七挡位齿轮64,然后再通过绕齿由五挡位齿轮61输出,两种传递路径择一选择即可。

39.需要说明的是,在本实施例中,第一过渡同步器73和第二过渡同步器76 相同,第一过渡同步器73包括两个分别同轴连接于五挡位齿轮61和二挡位齿轮62上的第一过渡结合齿731,以及通过同步环传动连接两个第一过渡结合齿 731的齿套;第二过渡同步器76包括两个分别同轴连接于七挡位齿轮64和四挡位齿轮65上的第二过渡结合齿761,以及通过同步环传动连接两个第二过渡结合齿761的齿套。换言之,过渡同步器为无齿毂同步器,与输出轴之间不产生动力传递,仅仅作为两个挡位齿轮的连接桥梁,其目的在于实现绕齿传递动力。

40.在本实施例中,五挡同步器72和七挡同步器75相同,其中,五挡同步器 72包括同轴连接于五挡位齿轮61上的五挡结合齿721、设于第一输出轴3上的第一单边齿毂722,以及通过同步环传动连接第一单边齿毂722和五挡结合齿 721的齿套;七挡同步器75包括同轴连接于七挡位齿轮64上的七挡结合齿751、设于第二输出轴4上的第二单边齿毂752,以及通过同步环传动连接第二单边齿毂752和七挡结合齿751的齿套。可见,五挡同步器72和七挡同步器75在此作为常规的挡位同步器,目的在于实现输出轴与挡位齿轮之间的动力传递,

确保五挡位齿轮61和七挡位齿轮64上的动力能够直接传递至相应的输出轴上,进而输出变速器之外。

41.在本实施例中,第一双向同步器71包括与六挡位齿轮63传动连接的六挡同步器711,以及与二挡位齿轮62传动连接的二挡同步器712,其中,六挡同步器711和二挡同步器712共用第一双边齿毂713;第二双向同步器74包括与八挡位齿轮66传动连接的八挡同步器741,以及与四挡位齿轮65传动连接的四挡同步器742,其中,八挡同步器741和四挡同步器742共用第二双边齿毂 743。

42.在此双向同步器采用两个挡位同步器共用同一个双边齿毂的方式,能够减小双向同步器的轴向占用空间,有利于缩短轴长,进而减小变速器的整体尺寸。

43.需要说明的是,本实施例中第二输入轴2为同轴空套于第一输入轴1上的空心轴。此种双轴方式主要适于输入轴和输出轴平行布设的方式,因此本实施例中第一输出轴3和第二输出轴4均与第一输入轴1平行设置,结构紧凑齐整。

44.另外,应当理解,本实施例中第一输出轴3上套接有用于传动连接差速器齿轮9的第一输出齿轮81,第二输出轴4上套接有用于传动连接差速器齿轮9 的第二输出齿轮82。传递至第一输出轴3上的各个挡位的动力均通过第一输出齿轮81传递至差速器齿轮9,同样的,传递至第二输出轴4上的各个挡位动力均通过第二输出齿轮82传递至差速器齿轮9。

45.为适用于电机和发动机的混合动力,一些实施例中,第一输入轴1上设有双离合12,双离合12的第一离合端121与第一输入轴1连接,第二离合端122 与第二输入轴2连接;第一输入轴1用于直连电机轴101,还用于通过单离合 11连接发动机轴102。

46.应理解车辆采用的驱动电机在通电模式下,电机电枢驱动电机轴101输出转矩,在关电状态下,电机轴101与电枢之间失去耦合作用,可自由空转,本实施例中,单离合11在闭合时即可通过双离合12向第一输入轴1或第二输入轴2输出机械动力,此时电机工作则为混动模式,电机不工作则为纯机械动力模式,若单离合11断开、电机工作则会通过双离合12向第一输入轴1或第二输入轴2输出纯电动动力,此时即为纯电模式,无论是纯机械、纯电还是混动模式下,均为能够获得全速比,相较于现有混动变速器在开启混动或纯电模式下挡位减少的弊端,从而保证各种动力模式下均具有良好的驾驶体验感。

47.结合图1理解,本实施例提供的多挡位变速器的各挡位传动路径为:

48.一挡:第一输入轴1

→

五七挡主动齿轮51

→

七挡位齿轮64

→

第二过渡同步器76

→

四挡位齿轮65

→

四挡主动齿轮53

→

第二输入轴2

→

二挡主动齿轮52

→

二挡位齿轮62

→

第一双向同步器71

→

第一输出轴3

→

第一输出齿轮81

→

差速器齿轮9;

49.二挡:第二输入轴2

→

二挡主动齿轮52

→

二挡位齿轮62

→

第一双向同步器 71

→

第一输出轴3

→

第一输出齿轮81

→

差速器齿轮9;

50.三挡:第一输入轴1

→

五七挡主动齿轮51

→

七挡位齿轮64

→

第二过渡同步器76

→

四挡位齿轮65

→

四挡主动齿轮53

→

第二输入轴2

→

六八挡主动齿轮54

ꢀ→

六挡位齿轮63

→

第一双向同步器71

→

第一输出轴3

→

第一输出齿轮81

→

差速器齿轮9;

51.四挡:第二输入轴2

→

四挡主动齿轮53

→

四挡位齿轮65

→

第二双向同步器 74

→

第二输出轴4

→

第二输出齿轮82

→

差速器齿轮9;

52.五挡:第一输入轴1

→

五七挡主动齿轮51

→

五挡位齿轮61

→

五挡同步器72

ꢀ→

第一输出轴3

→

第一输出齿轮81

→

差速器齿轮9;

53.六挡:第二输入轴2

→

六八挡主动齿轮54

→

六挡位齿轮63

→

第一双向同步器71

→

第一输出轴3

→

第一输出齿轮81

→

差速器齿轮9;

54.七挡:第一输入轴1

→

五七挡主动齿轮51

→

七挡位齿轮64

→

七挡同步器75

ꢀ→

第二输出轴4

→

第二输出齿轮82

→

差速器齿轮9;

55.八挡:第二输入轴2

→

六八挡主动齿轮54

→

八挡位齿轮66

→

第二双向同步器74

→

第二输出轴4

→

第二输出齿轮82

→

差速器齿轮9;

56.九挡:第一输入轴1

→

五七挡主动齿轮51

→

五挡位齿轮61

→

第一过渡同步器73

→

二挡位齿轮62

→

二挡主动齿轮52

→

第二输入轴2

→

六八挡主动齿轮54

ꢀ→

六挡位齿轮63

→

第一双向同步器71

→

第一输出轴3

→

第一输出齿轮81

→

差速器齿轮9;

57.十挡:第二输入轴2

→

二挡主动齿轮52

→

二挡位齿轮62(第一过渡同步器 73)

→

五挡位齿轮61

→

五七挡主动齿轮51

→

七挡位齿轮64

→

七挡同步器75

→

第二输出轴4

→

第二输出齿轮82

→

差速器齿轮9;

58.十一挡:第一输入轴1

→

五七挡主动齿轮51

→

五挡位齿轮61

→

第一过渡同步器73

→

二挡位齿轮62

→

二挡主动齿轮52

→

第二输入轴2

→

六八挡主动齿轮 54

→

八挡位齿轮66

→

第二双向同步器74

→

第二输出轴4

→

第二输出齿轮82

→

差速器齿轮9;

59.倒挡:第一输入轴1

→

五七挡主动齿轮51

→

七挡位齿轮64

→

第二结合齿圈 641

→

第一结合齿圈611

→

五挡位齿轮61

→

五挡同步器72

→

第一输出轴3

→

第一输出齿轮81

→

差速器齿轮9;或者:第一输入轴1

→

五七挡主动齿轮51

→

五挡位齿轮61

→

第一结合齿圈611

→

第二结合齿圈641

→

七挡位齿轮64

→

七挡同步器75

→

第二输出轴4

→

第二输出齿轮82

→

差速器齿轮9。

60.基于同一发明构思,本技术实施例还提供一种车辆,包括上述多挡位变速器,具有与上述多挡位变速器相同的有益效果,在此不再赘述。

61.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1