一种药剂瓶灌装联动线的制作方法

本技术涉及药剂瓶灌装,尤其是涉及一种药剂瓶灌装联动线。

背景技术:

1、在制剂行业,药剂瓶(西林瓶、卡式瓶等)被大规模适用,产品包含水针剂,粉针剂、疫苗等。药剂瓶的生产水平直接关系到医疗领域的健康与发展。面对日益激烈的市场竞争,传统的手工灌装方式已逐渐无法满足生产需求,因此,引入药剂瓶灌装生产线成为了改善生产效率和产品质量的重要举措。

2、药剂瓶灌装生产线是一种高效自动化的生产设备,例如,授权公告号cn20291267u,授权公告日2013年5月1日的中国专利公开了一种灌装加塞机,包括:进瓶机构、灌装机构、加塞机构、进瓶机构和走瓶机构,进瓶机构包括理瓶盘、进瓶拨轮和扇形块;灌装机构包括依次设置在走瓶机构上的灌装前称重装置、灌装工位和灌装后称重装置;加塞机构包括加塞吸头和理塞盘;进瓶机构包括依次设置的剔废拨轮、进瓶拨轮和接瓶盘;走瓶机构包括行走梁和推送梁。该灌装加塞机存在以下缺陷:(1)采用前称重→灌装→后称重的灌装方式,药剂瓶(西林瓶)需要在多个工位之间进行传送以完成灌装和称重,不仅导致灌装机构的结构多而复杂,设备尺寸与占地面积大,不利于小型化,而且灌装效率低;(2)药剂瓶通过走瓶机构行走梁和推送梁沿底轨进行移动,药剂瓶(西林瓶)容易与远离走瓶机构的一侧底轨内壁接触,在称重时会因药剂瓶(西林瓶)靠着远离走瓶机构的一侧底轨内壁而导致称重结果不准确,影响灌装精度。

技术实现思路

1、本实用新型是为了解决现有技术的问题,提供了一种布局合理,结构紧凑,有利于设备小型化,且能于提高灌装精度及灌装效率的药剂瓶灌装联动线。

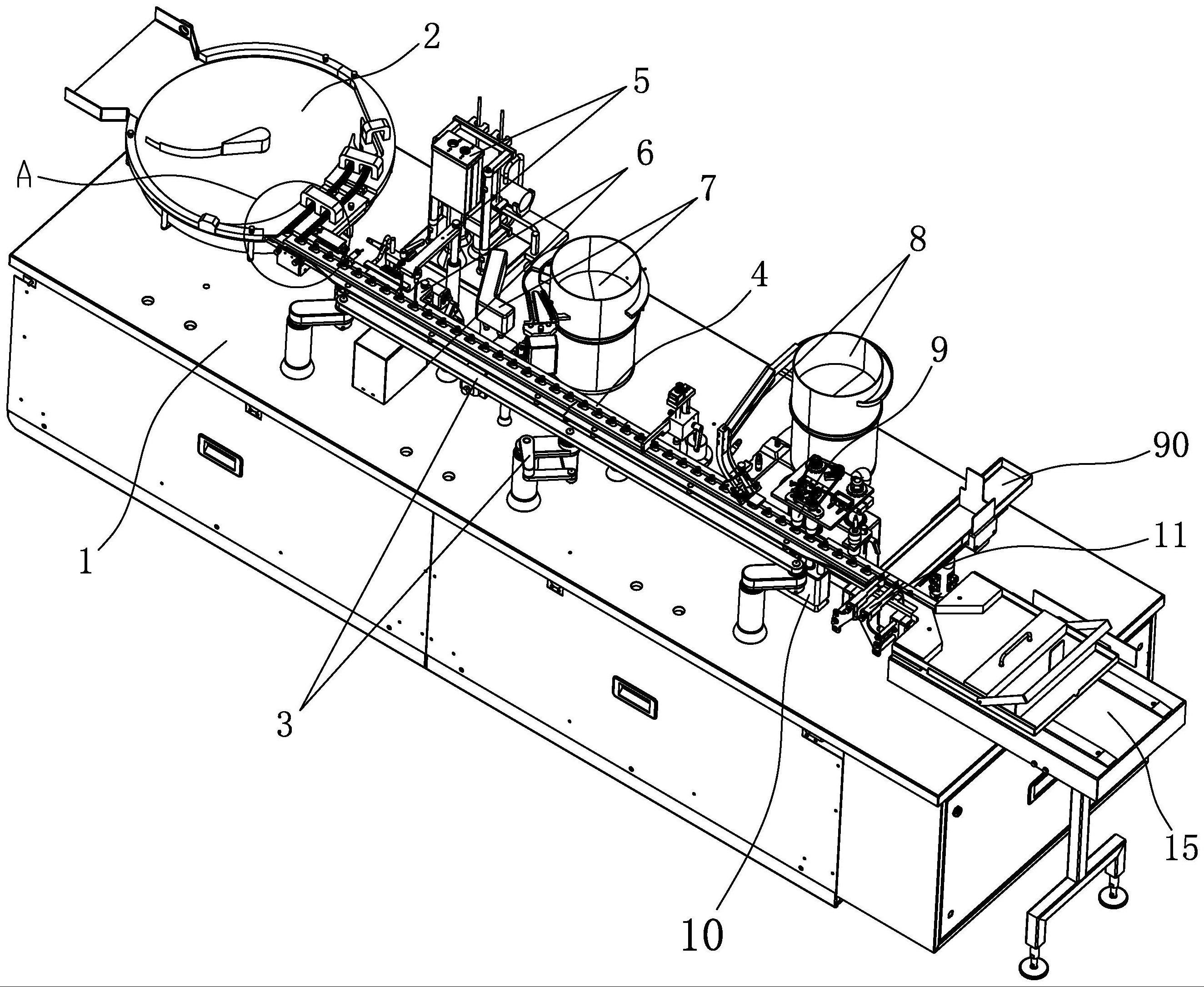

2、为了实现上述目的,本实用新型采用以下技术方案:本实用新型的一种药剂瓶灌装联动线,包括机台,所述机台上设置有灌装机构、移瓶机构及走瓶轨道,所述走瓶轨道固定在机台上,走瓶轨道内设有走瓶通道,所述移瓶机构带动走瓶通道内的药剂瓶等距间歇向前移动,所述灌装机构设置在机台上,所述药剂瓶灌装联动线还包括称重机构,所述称重机构包括挡瓶块、托瓶块、称重座、称重模块及进退升降机构;所述称重模块设置在机台上,所述称重座设置在称重模块上;所述走瓶通道底部设有暴露孔,所述托瓶块设于暴露孔内且位于称重座上方,托瓶块内设有用于容纳称重座的凹腔,所述凹腔的腔顶设有通过孔,所述走瓶通道的侧壁上设有退避口,所述挡瓶块位于退避口内,挡瓶块、托瓶块均与进退升降机构相连接;所述进退升降机构带动挡瓶块进行进退及托瓶块进行升降,当进退升降机构带动挡瓶块从初始位置后退至预定位置并带动托瓶块从初始位置下降至预定位置时,称重座上端经通过孔露出于托瓶块外;当进退升降机构带动挡瓶块从预定位置前进至初始位置并带动托瓶块从预设位置上升至初始位置时,称重座上端经通过孔缩进于托瓶块内。本实用新型中的各个机构通过plc控制系统进行控制,通过plc控制系统控制各机构进行联动属于本领域的常规技术手段,不存在实现上的技术障碍,故在此不再详细展开赘述;其中灌装机构、加塞机构、移瓶机构均为本领域的常规机构,例如灌装机构可以采用专利cn113734486a中公开的灌装机构,加塞机构可采用专利cn215711635u中公开的加塞机构,移瓶机构可采用常规的移瓶机构,例如可采用专利cn102070001a中公开的行走梁输瓶机构;本实用新型中输瓶通道内的药剂瓶在移瓶机构的带动下沿着输瓶通道等距间歇向前移动,当药剂瓶移动至托瓶块(灌装位置)上后,进退升降机构带动挡瓶块从初始位置后退至预定位置(挡瓶块后退以离开药剂瓶)并带动托瓶块从初始位置(托瓶块的顶面与输瓶通道的底面齐平)下降至预定位置(药剂瓶随托瓶块一同下降),称重座上端经通过孔露出于托瓶块外,以使药剂瓶搁置在称重座上进行称重,称重时药剂瓶由于完全脱离移瓶轨道及挡瓶块(无接触),从而能保证称重结果的准确性,称重后,称重模块将信号反馈给plc控制系统,plc控制系统根据信号对灌装量进行在线调整后,控制灌装机构对药剂瓶进行灌装,灌装后,称重模块又将信号反馈给plc控制系统,plc控制系统控制进退升降机构带动挡瓶块从预定位置前进至初始位置(挡瓶块前进以靠近药剂瓶)并带动托瓶块从预设位置上升至初始位置(托瓶块上升),称重座上端经通过孔缩进于托瓶块内,以使药剂瓶重新搁置在托瓶块上,最后移瓶机构带动输瓶通道内的药剂瓶等距间歇向前移动,使灌装后的药剂瓶依次移动加塞机构进行加塞;本实用新型还可以根据实际需要增加配置其他不同的机构(如冻干机构、瓶位检测机构、除静电机构等);本实用新型可用于不同种类的药剂瓶(包括但不限于西林瓶、卡式瓶)的轧盖工序中。

3、作为优选,所述称重座包括负载块及插接块,所述插接块固定在负载块底部构成一体结构,插接块内设有插槽,所述称重模块上设有支撑块,所述支撑块顶端设有插接头,所述插接头与插槽插接配合,所述插接块与插接头之间设有高度调整机构,所述高度调整机构可调整插接块的高度。采用这种结构设计,便于称重座的快速更换;高度调整机构使得称重座的高度可调以获得最佳的高度,保证在称重前药剂瓶搁置在托瓶块上,称重时搁置在称重座上。

4、作为优选,所述高度调整机构包括高度调整顶丝,所述插接头内设有顶丝凹槽,所述插槽的槽底设有高度调整螺孔,所述高度调整顶丝位于顶丝凹槽内,且高度调整顶丝与高度调整螺孔螺接,在高度调整顶丝的下端能始终抵住顶丝凹槽的情况下,可通过调整高度调整顶丝在高度调整螺孔内的拧入深度以调整插接块的高度。

5、作为优选,所述进退升降机构包括固定座、升降轴、多连杆直线运动机构及驱动机构,所述固定座固定在机台上,所述升降轴穿过固定座并与固定座滑配,升降轴的上端与托瓶块固定连接,升降轴的下端与驱动机构相连接,所述驱动机构带动升降轴进行升降,所述挡瓶块与托瓶块铰接为一体结构,挡瓶块与多连杆直线运动机构固定连接,升降轴进行升降时带动托瓶块进行上下升降,并同时通过多连杆直线运动机构带动挡瓶块进行前后直线移动。

6、作为优选,所述移瓶机构包括行走梁、安装杆及矩形轨迹运动机构,所述行走梁可拆卸连接在安装杆上构成一体结构,行走梁上设有若干等间距的移瓶口,所述安装杆连接在矩形轨迹运动机构上,安装杆通过矩形轨迹运动机构同步带动安装杆和行走梁进行循环往复的矩形轨迹运动,从而通过行走梁带动药剂瓶向前进行等距间歇输送。药剂瓶间隔立放在移动通道上,移瓶口的宽度与药剂瓶的直径相适配,优选移瓶口的宽度稍大于药剂瓶的直径;矩形轨迹运动机构同步带动安装杆和行走梁向前移动(靠近药剂瓶),当药剂瓶卡入相对应的移瓶口内后,矩形轨迹运动机构同步带动安装杆和行走梁向右移动,待药剂瓶向右移动一定距离后,矩形轨迹运动机构同步带动安装杆和行走梁向后移动(远离药剂瓶),当药剂瓶从相对应的移瓶口内退出后,矩形轨迹运动机构同步带动安装杆和行走梁向左移动(复位),重复前面步骤,便能实现药剂瓶向前进行等距间歇输送,药剂瓶的移动位置精准,且移动式药剂瓶之间不会相互摩擦与挤压,不易产生碎屑或破瓶。

7、作为优选,所述矩形轨迹运动机构包括前后移动机构和左右移动机构,所述前后移动机构和左右移动机构相互配合以同步带动行走梁进行循环往复的矩形轨迹运动;所述前后移动机构包括第一旋转轴、第一摇杆及第一连杆,所述第一摇杆一端与第一旋转轴上端固定连接,第一摇杆另一端转动连接有第一连接轴,所述第一连杆一端与第一连接轴下端固定连接,第一连杆另一端与安装杆铰接;所述左右移动机构包括第二旋转轴、第二摇杆、第二连杆、第三连杆及第四连杆,所述第二摇杆一端与第二旋转轴上端固定连接,第二摇杆另一端与第二连杆一端铰接,所述第二连杆另一端与第三连杆一端铰接,所述第三连杆另一端与安装杆铰接,第三连杆中间固定连接有第二连接轴,所述第四连杆一端与第二旋转轴上端铰接,第四连杆另一端与第二连接轴铰接,第二摇杆、第二连杆、第三连杆及第四连杆相连形成平行四边形连杆机构,所述第一连接轴、第二连接轴之间通过同步连杆相连,所述同步连杆两端分别与第一连接轴上端、第二连接轴上端铰接。第一旋转轴、第二旋转轴可进行正反转,驱动第一旋转轴、第二旋转轴进行正反转为本领域的公知常识,例如可通过伺服电机与各种传动机构(传动机构包括但不限于联轴器、换向器等)的配合进行驱动;当当第一旋转轴反转(沿逆时针方向转动),行走梁向前移动(靠近药剂瓶),第一旋转轴正转(沿顺时针方向转动),行走梁向后移动(远离药剂瓶);当第二旋转轴正转(沿顺时针方向转动),第一旋转轴反转(沿逆时针方向转动),行走梁向右移动,当第二旋转轴反转(沿逆时针方向转动),第一旋转轴正转(沿顺时针方向转动),行走梁向左移动。

8、作为优选,所述药剂瓶灌装联动线还包括加塞机构、上盖机构、轧盖机构、轧盖压力检测机构及废瓶剔除机构,所述灌装机构、加塞机构、加塞机构、上盖机构、轧盖机构及废瓶剔除机构沿药剂瓶移动方向依次设置在机台上,所述轧盖压力检测机构设置在轧盖机构下方。

9、作为优选,所述轧盖压力检测机构包括置瓶座、支撑升降杆、顶升机构及压力传感器,所述走瓶通道底部设有容纳孔,所述置瓶座可拆卸设置在支撑升降杆上端,且置瓶座可相对于升降杆转动,置瓶座位于容纳孔内,所述顶升机构位于支撑升降杆下方,所述压力传感器固定在顶升机构上,所述支撑升降杆下端与压力传感器接触,置瓶座、支撑升降杆及压力传感器可在顶升机构的带动下进行升降。位于容纳孔中的置瓶座上端面优选与移瓶通道的底部齐平;置瓶座用于放置待轧盖的药剂瓶;轧盖时,轧盖机构中的压盖头下降直至压紧位于置瓶座上的药剂瓶上的铝盖后进行旋转,由于置瓶座可相对于支撑升降杆转动,故此时压盖头、药剂瓶、铝盖及置瓶座可进行同步旋转,接着轧盖机构中的轧盖刀靠近压盖头直至抵住铝盖的外圆周壁,完成轧盖;压力传感器连接plc控制系统,压力传感器与plc控制系统的配合应用属于本领域技术人员普遍知晓的技术手段;轧盖时,若压力传感器检测到的压力值小于提前设定的轧盖的合理值,说明缺瓶或者轧盖不合格,后续废瓶剔除机构进行剔废;若压力传感器检测到的压力值大于提前设定的轧盖的合理值,说明有异物干涉,直接报警停机。

10、作为优选,所述药剂瓶灌装联动线还包括理瓶转盘,所述理瓶转盘、灌装机构、加塞机构、上盖机构、轧盖机构及废瓶剔除机构沿药剂瓶移动方向依次设置在机台上,所述理瓶转盘上设有进瓶轨道,所述进瓶轨道上设有进瓶通道,所述进瓶通道的进料端与理瓶转盘相连,进瓶轨道的出料端与走瓶通道相连。理瓶转盘属于本领域的常规机构,例如可采用专利cn216470623u、cn102774636 a中的理瓶转盘,进瓶通道数量可按需进行设置,属于本领域常规手段,理瓶转盘以实现自动进瓶,提高灌装效率。

11、作为优选,所述废瓶剔除机构包括剔瓶口、推瓶杆、升降机构及水平推动机构,所述剔瓶口设置在走瓶轨道上,剔瓶口内设有遮挡块,所述遮挡块与升降机构相连接,所述推瓶杆位于与剔瓶口相对的一侧,推瓶杆与水平推动机构相连接,所述升降机构带动遮挡块下降至低于剔瓶口时,所述水平推动机构带动推瓶杆将走瓶通道内的不合格药剂瓶推向剔瓶口,待不合格药剂瓶从剔瓶口推出后,升降机构带动遮挡块复位,水平推动机构带动推瓶杆复位。废瓶剔除机构通过与plc控制系统联动,可将灌装量不符要求(称重模块与plc控制系统相连)、未加胶塞(胶塞检测传感器与plc控制系统相连)、轧盖不合格(压力传感器与plc控制系统相连)、无铝盖(光电传感器与plc控制系统相连)等不合格药剂瓶进行剔除处理;剔除处理过程为,遮挡块在升降机构作用下下降,使剔瓶口连通移瓶通道,推瓶杆在水平推动机构的带动下,将药剂瓶经剔瓶口推出;接着遮挡块与推瓶杆复位。

12、因此,本实用新型具有如下有益效果:提供了一种药剂瓶灌装联动线,可自动进行灌装、加塞、轧盖等工序,布局合理,结构紧凑,有利于设备小型化,且能于提高灌装精度及灌装效率。

- 还没有人留言评论。精彩留言会获得点赞!