一种密封圈动密封性能的考核试验系统的制作方法

1.本发明属于密封性能考核试验设备的技术领域,具体涉及一种密封圈动密封性能的考核试验系统。

背景技术:

2.密封圈是工业领域中常用的零件之一,安装在各种机械设备上起密封作用,密封圈的密封性能主要影响因素是密封圈材料,所以gb/g1692

‑

2010《硫化橡胶或热塑性橡胶耐热提试验方法》规定了通过测试橡胶在试验液体中浸泡前后性能的变化,来评价液体对橡胶的作用,进而表征橡胶密封性能的方法。然而,此方法仅针对密封圈材料进行测试,没有对密封圈成品的密封性能进行测试。

3.现有技术中也出现了一些检测密封圈承压能力的技术方案,如cn107560842b公开了一种橡胶密封圈承压能力自动测试系统,包括试压套、试压轴、注液模块、出液模块、推动模块、转动模块、液压缸等,密封圈装在试压轴上与试压套孔组成密封检测环境,注液模块注入液体并提供液压,出液模块检测密封圈破损后流出的液体,转动模块驱动试压轴转动可进行密封圈转动中的承压性能。该技术方案虽然能够实现密封圈的承压能力测试,但承压能力主要属于静密封范畴,除转动外,不能考核常用的往复直线运动密封结构的动密封性能,并且该技术方案没能解决高速运动升温造成停机等待,从而不能进行连续长时间运动密封性能的考核。

技术实现要素:

4.本发明的目的在于提供一种密封圈动密封性能的考核试验系统,旨在解决上述问题。本发明实现考核密封圈在高速高压、复杂运动和复杂工况条件下的动密封性能,以试验缸体为核心,配套提供高速复杂运动驱动系统、横向加载装置、压液压系统、环境温度控制系统、冷却降温以及辅助测量装置。

5.本发明主要通过以下技术方案实现:一种密封圈动密封性能的考核试验系统,包括床身以及设置在床身上的试验缸体、高低温环境试验箱、往复运动驱动、旋转运动驱动、横向载荷加载装置、安装座、随动支撑部件;所述试验缸体包括活塞杆以及套设在活塞杆外侧的筒体,所述筒体的内侧两端与活塞杆之间分别安装有密封圈,且筒体与活塞杆之间设置有动密封封闭腔体,所述筒体上径向开设有与动密封封闭腔体连通的进油孔、出油孔,所述筒体分别通过进油孔、出油孔与液压系统连接;所述筒体通过安装座设置在床身上,所述活塞杆的一端穿过高低温环境试验箱并与旋转运动驱动连接,且另一端穿过横向载荷加载装置并与随动支撑部件转动连接,所述筒体位于高低温环境试验箱内部;所述随动支撑部件与床身滑动连接;所述旋转运动驱动的底部通过往复运动驱动与床身连接。

6.本发明在使用过程中,所述筒体通过安装座固定在床身上,活塞杆通过接头与旋转运动驱动的转轴连接,可进行高速往复直线运动、旋转运动、直线加旋转的复杂运动。通

过横向载荷加载装置向活塞杆施加大小可控的横向载荷;通过高低温环境试验箱控制试验区温度,可以进行不同温度下的动密封考核试验;通过辅助测量装置可数字化检测活塞往复运动阻力;通过液压系统向试验缸体内提供流动且压力可调的高压液压油,可模拟密封圈不同的工作压力,并同时对高速运动密封部位进行润滑和冷却。可以通过冷却系统对设备进行冷却,所述冷却系统包括冷却电机和冷却液压油两部分,保证设备连续运转和试验持续。

7.所述往复运动驱动带动试验缸体的活塞杆相对筒体进行高速往复直线运动。所述旋转运动驱动带动试验缸体的活塞杆相对筒体转动或往复摆转运动,叠加往复直线运动形成复杂运动。所述横向载荷加载装置的气缸驱动滚轮向试验缸体的活塞杆施加大小可控的横向载荷。

8.为了更好地实现本发明,进一步地,所述旋转运动驱动包括伺服电机、减速器、支座、止推轴承、转轴;所述伺服电机通过支座与往复运动驱动连接,所述减速器通过止推轴承与支座连接;所述伺服电机的驱动端通过减速器与转轴连接,所述转轴与活塞杆连接。

9.为了更好地实现本发明,进一步地,所述往复运动驱动包括直线电机次级部件、直线电机初级部件、滑动工作台、光栅尺,所述床身上滑动设置有滑动工作台,且滑动工作台上设置有旋转运动驱动,所述床身的顶部设置有直线电机次级部件,所述滑动工作台的底部对应设置有直线电机初级部件;所述直线电机次级部件的一侧设置有光栅尺。本发明通过直线电机次级部件与直线电机初级部件的相互配合实现控制滑动工作台在床身上的直线运动。

10.为了更好地实现本发明,进一步地,所述高低温环境试验箱包括试验箱体、加热制冷机组及控制柜、风管,所述试验箱通过固定设置在床身上,所述试验箱的两侧对应活塞杆设置有u形槽;所述试验箱的前部设置有观察窗,且上部、后部分别通过风管与加热制冷机组及控制柜连接。

11.为了更好地实现本发明,进一步地,所述横向加载系统包括固定支架、调整支架、滚轮、受力传感器、气缸,所述固定支架的顶部设置有气缸,所述气缸的活塞伸入固定支架内部并与调整支架连接,所述调整支架内部通过轴承转动安装有滚轮,所述调整支架与活塞之间设置有受力传感器;所述固定支架设置在固定工作台上。

12.为了更好地实现本发明,进一步地,所述随动支撑部件包括随动工作台、支撑支座、带止推轴承和支撑转轴,所述床身上滑动设置有随动工作台,所述支撑支座设置在随动工作台上,且支撑支座通过带止推轴承与支撑转轴连接,所述支撑转轴与活塞杆连接。

13.为了更好地实现本发明,进一步地,还包括辅助测量装置,所述活塞杆的一端穿过高低温环境试验箱并通过辅助测量装置与旋转运动驱动连接,所述辅助测量装置包括左耳环、右耳环、拉压力传感器、插销,所述右耳环的两端分别与左耳环、拉压力传感器连接,所述左耳环、拉压力传感器的自由端分别通过销轴与旋转运动驱动、活塞杆连接。

14.为了更好地实现本发明,进一步地,所述筒体外侧的两端分别安装有套设在活塞杆上的左端盖螺帽、右端盖螺帽,所述筒体的内侧两端与活塞杆之间分别设置有左密封套、右密封套,所述左密封套、右密封套的内侧分别设置有用于安装密封圈的内环槽。

15.为了更好地实现本发明,进一步地,所述筒体的内侧两端分别对应左密封套、右密封套设置有安装用的台阶孔,且左密封套、右密封套分别通过密封件与筒体静密封封堵。

16.为了更好地实现本发明,进一步地,所述液压系统包括油箱、过滤器、液压泵、溢流阀、换向阀、压力传感器、温度传感器、针阀、冷却器,油箱通过高压小流量、抵压大流量两个油路进行供油,且两个油路通过换向阀切换;所述高压小流量、抵压大流量油路分别通过液压泵与过滤器与油箱连接,且分别通过溢流阀与回油油路连接;所述液压系统的回油端设置有针阀,且回油油路通过冷却器与过滤器与油箱连接。

17.为了更好地实现本发明,进一步地,所述进油孔、出油孔处分别设置有压力传感器、温度传感器,所述油箱内设置有油温温度传感器。

18.所述液压系统包括高压小流量和低压大流量两个进油油路,换向阀控制选择供油油路,因试验缸体进油口和出油口直通,不产生压力差,液压压力通过回油端的针阀控制回油流量来准确建立;试验缸体两端的密封圈试验工况相同,可同时完成两组密封圈的考核试验。

19.为了更好地实现本发明,进一步地,所述安装座包括底板、安装支座、交叉滚子轴承,所述底板设置在固定工作台上,所述底板顶部两侧分别平行对称设置有安装支座,所述安装支座通过交叉滚子轴承与底板连接;所述筒体的两侧分别通过连接轴与安装支座连接。

20.为了更好地实现本发明,进一步地,所述安装支座的顶部设置有半圆压块,所述半圆压块与安装支座之间形成安装连接轴用安装槽;所述底板的左、右两侧分别设置有收集器。

21.本发明在使用过程中,安装支座上部半圆孔和半圆压块的半圆孔组合为安装槽(圆孔),用于安装固定试验缸体两同心轴,使得试验缸体与安装座之间连接为铰接方式,可避免旋转运动驱动的转轴中心高与安装座中心高误差造成安装干涉和运动干涉;试验缸体的安装支座和底板之间由交叉滚子轴承过渡连接,可小范围转动,能补偿试验缸体制造的形位误差。

22.本发明的有益效果:(1)本发明实现考核密封圈在高速高压、复杂运动和复杂工况条件下的动密封性能,以试验缸体为核心,配套提供高速复杂运动驱动系统、横向加载装置、压液压系统、环境温度控制系统、冷却降温以及辅助测量装置,可以满足不同考虑条件的密封圈密封性能的考核,具有较好的实用性;(2)本发明通过往复运动驱动、旋转运动驱动实现驱动试验缸体的活塞杆相对筒体进行往复直线运动、旋转运动,能够模拟液压缸、飞机起落架等产品进行往复直线运动、旋转运动、直线加旋转(或摆转)的复杂螺旋运动,以及通过高低温环境试验箱、横向载荷加载装置实现在横向载荷条件下、高温条件下、低温条件下的动密封性能考核试验,考核的考虑因素丰富精确,具有较好的实用性;(3)本发明通过试验缸体和液压系统配合,可向试验缸体提供持续流动但压力稳定的液压油,既能模拟密封圈的工作压力和润滑环境,又能带走高速运动摩擦产生的热量并进行冷却,保证设备长时间连续工作;还将工作介质作为检漏液便于观察和收集;(4)本发明通过往复运动驱动实现往复直线运动,与以往的动密封考核试验相比,本发明能提供运动速度范围宽、液压压力范围大、运动组合多的试验考核条件,可以满足不同应用场景的考核需求,具有较好的实用性。

附图说明

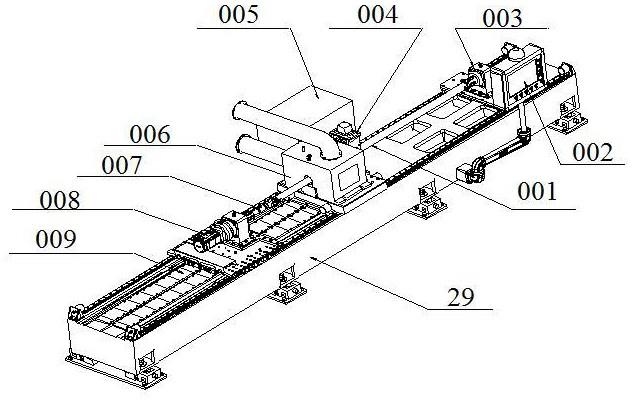

23.图1为本发明的整体结构示意图;图2为图1的主视图;图3为图1的俯视图;图4为试验缸体的结构示意图;图5为筒体与活塞杆的连接结构示意图;图6为旋转运动驱动的结构示意图;图7为往复运动驱动的结构示意图;图8为试验箱体与风管的连接结构示意图;图9为液压系统的原理框图;图10为横向载荷加载装置的结构示意图;图11为随动支撑部件的结构示意图;图12为支撑支座与随动工作台的连接结构示意图;图13为辅助测量装置的结构示意图;图14为图13的剖视图;图15为安装座的结构示意图;图16为底板与安装支座的连接结构示意图;图17为试验缸体的安装结构示意图。

[0024]1‑

左接头、2

‑

活塞杆、3

‑

左端盖螺帽、4

‑

左密封套、5

‑

筒体、6

‑

右密封套、7

‑

右端盖螺帽、8

‑

右接头、9

‑

密封圈、10

‑

密封件、11

‑

进油孔、12

‑

出油孔、13

‑

第一销轴、14

‑

第二销轴、15

‑

第一同心轴、16

‑

第二同心轴、17

‑

油箱、18

‑

过滤器、19

‑

液压泵、20

‑

溢流阀、21

‑

换向阀、22

‑

压力传感器、23

‑

温度传感器、24

‑

针阀、27

‑

冷却器、28

‑

油温温度传感器、29

‑

床身、30

‑

直线电机次级部件、31

‑

直线导轨、32

‑

光栅尺、33

‑

直线电机初级部件、34

‑

滑动工作台、35

‑

伺服电机、36

‑

减速器、37

‑

支座、38

‑

止推轴承、39

‑

转轴、43

‑

试验箱体、44

‑

加热制冷机组及控制柜、45

‑

风管、46

‑

固定工作台、47

‑

固定支架、48

‑

调整支架、49

‑

滚轮、50

‑

受力传感器、51

‑

气缸、53

‑

支撑支座、54

‑

随动工作台、55

‑

支撑转轴、56

‑

带止推轴承、57

‑

左耳环、58

‑

右耳环、59

‑

拉压力传感器、60

‑

插销、61

‑

底板、62

‑

安装支座、63

‑

交叉滚子轴承、64

‑

收集器、65

‑

半圆压块、66

‑

可调支承、001

‑

试验缸体、002

‑

控制系统、003

‑

随动支撑部件、004

‑

横向载荷加载装置、005

‑

液压系统、006

‑

高低温环境试验箱、007

‑

辅助测量装置、008

‑

旋转运动驱动、009

‑

往复运动驱动、010

‑

安装座。

具体实施方式

[0025]

实施例1:一种密封圈动密封性能的考核试验系统,如图1

‑

图3以及图17所示,包括床身29以及设置在床身29上的试验缸体001、高低温环境试验箱006、往复运动驱动009、旋转运动驱动008、横向载荷加载装置004、安装座010、随动支撑部件003;所述试验缸体001包括活塞杆2以及套设在活塞杆2外侧的筒体5,所述筒体5的内侧两端与活塞杆2之间分别安装有密封圈9,且筒体5与活塞杆2之间设置有动密封封闭腔体,所述筒体5上径向开设有与动密封封闭腔体连通的进油孔11、出油孔12,所述筒体5分别通过进油孔11、出油孔12与液压系统005

连接;所述筒体5通过安装座010设置在床身29上,所述活塞杆2的一端穿过高低温环境试验箱006并与旋转运动驱动008连接,且另一端穿过横向载荷加载装置004并与随动支撑部件003转动连接,所述筒体5位于高低温环境试验箱006内部;所述随动支撑部件003与床身29滑动连接;所述旋转运动驱动008的底部通过往复运动驱动009与床身29连接。

[0026]

本发明在使用过程中,所述筒体5通过安装座010固定在床身29上,活塞杆2通过接头与旋转运动驱动008的转轴39连接,可进行高速往复直线运动、旋转运动、直线加旋转的复杂运动。通过横向载荷加载装置004向活塞杆2施加大小可控的横向载荷;通过高低温环境试验箱006控制试验区温度,可以进行不同温度下的动密封考核试验;通过辅助测量装置007可数字化检测活塞往复运动阻力;通过液压系统005向试验缸体001内提供流动且压力可调的高压液压油,可模拟密封圈9不同的工作压力,并同时对高速运动密封部位进行润滑和冷却。可以通过冷却系统对设备进行冷却,所述冷却系统包括冷却电机和冷却液压油两部分,保证设备连续运转和试验持续。

[0027]

本发明实现考核密封圈9在高速高压、复杂运动和复杂工况条件下的动密封性能,以试验缸体001为核心,配套提供高速复杂运动驱动系统、横向加载装置、压液压系统005、环境温度控制系统002、冷却降温以及辅助测量装置007,可以满足不同考虑条件的密封圈9密封性能的考核,具有较好的实用性。

[0028]

实施例2:本实施例是在实施例1的基础上进行优化,如图6、图7所示,所述旋转运动驱动008包括伺服电机35、减速器36、支座37、止推轴承38、转轴39;所述伺服电机35通过支座37与往复运动驱动009连接,所述减速器36通过止推轴承38与支座37连接;所述伺服电机35的驱动端通过减速器36与转轴39连接,所述转轴39与活塞杆2连接。

[0029]

本发明通过往复运动驱动009实现往复直线运动,与以往的动密封考核试验相比,本发明能提供运动速度范围宽、液压压力范围大、运动组合多的试验考核条件,可以满足不同应用场景的考核需求,具有较好的实用性。

[0030]

进一步地,如图13、图14所示,还包括辅助测量装置007,所述活塞杆2的一端穿过高低温环境试验箱006并通过辅助测量装置007与旋转运动驱动008连接,所述辅助测量装置007包括左耳环57、右耳环58、拉压力传感器59、插销60,所述右耳环58的两端分别与左耳环57、拉压力传感器59连接,所述左耳环57、拉压力传感器59的自由端分别通过销轴与旋转运动驱动008、活塞杆2连接。

[0031]

本实施例的其他部分与实施例1相同,故不再赘述。

[0032]

实施例3:本实施例是在实施例1或2的基础上进行优化,如图7所示,所述往复运动驱动009包括直线电机次级部件30、直线电机初级部件33、滑动工作台34、光栅尺32,所述床身29上滑动设置有滑动工作台34,且滑动工作台34上设置有旋转运动驱动008,所述床身29的顶部设置有直线电机次级部件30,所述滑动工作台34的底部对应设置有直线电机初级部件33;所述直线电机次级部件30的一侧设置有光栅尺32。

[0033]

本发明通过往复运动驱动009、旋转运动驱动008实现驱动试验缸体001的活塞杆2相对筒体5进行往复直线运动、旋转运动,能够模拟液压缸、飞机起落架等产品进行往复直线运动、旋转运动、直线加旋转(或摆转)的复杂螺旋运动,以及通过高低温环境试验箱006、

横向载荷加载装置004实现在横向载荷条件下、高温条件下、低温条件下的动密封性能考核试验,考核的考虑因素丰富精确,具有较好的实用性。

[0034]

本实施例的其他部分与上述实施例1或2相同,故不再赘述。

[0035]

实施例4:本实施例是在实施例1

‑

3任一个的基础上进行优化,如图1以及图6

‑

图8所示,所述高低温环境试验箱006包括试验箱体43、加热制冷机组及控制柜44、风管45,所述试验箱通过固定设置在床身29上,所述试验箱的两侧对应活塞杆2设置有u形槽;所述试验箱的前部设置有观察窗,且上部、后部分别通过风管45与加热制冷机组及控制柜44连接。

[0036]

本实施例的其他部分与上述实施例1

‑

3任一个相同,故不再赘述。

[0037]

实施例5:本实施例是在实施例1

‑

4任一个的基础上进行优化,如图10所示,所述横向加载系统包括固定支架47、调整支架48、滚轮49、受力传感器50、气缸51,所述固定支架47的顶部设置有气缸51,所述气缸51的活塞伸入固定支架47内部并与调整支架48连接,所述调整支架48内部通过轴承转动安装有滚轮49,所述调整支架48与活塞之间设置有受力传感器50;所述固定支架47设置在固定工作台46上。

[0038]

本实施例的其他部分与上述实施例1

‑

4任一个相同,故不再赘述。

[0039]

实施例6:本实施例是在实施例1

‑

5任一个的基础上进行优化,如图11、图12所示,所述随动支撑部件003包括随动工作台54、支撑支座53、带止推轴承56和支撑转轴55,所述床身29上滑动设置有随动工作台54,所述支撑支座53设置在随动工作台54上,且支撑支座53通过带止推轴承56与支撑转轴55连接,所述支撑转轴55与活塞杆2连接。

[0040]

本实施例的其他部分与上述实施例1

‑

5任一个相同,故不再赘述。

[0041]

实施例7:本实施例是在实施例1

‑

6任一个的基础上进行优化,如图4、图5所示,所述筒体5外侧的两端分别安装有套设在活塞杆2上的左端盖螺帽3、右端盖螺帽7,所述筒体5的内侧两端与活塞杆2之间分别设置有左密封套4、右密封套6,所述左密封套4、右密封套6的内侧分别设置有用于安装密封圈9的内环槽。

[0042]

进一步地,所述筒体5的内侧两端分别对应左密封套4、右密封套6设置有安装用的台阶孔,且左密封套4、右密封套6分别通过密封件10与筒体5静密封封堵。

[0043]

本实施例的其他部分与上述实施例1

‑

6任一个相同,故不再赘述。

[0044]

实施例8:本实施例是在实施例1

‑

7任一个的基础上进行优化,如图9所示,所述液压系统005包括油箱17、过滤器18、液压泵19、溢流阀20、换向阀21、压力传感器22、温度传感器23、针阀24、冷却器27,油箱17通过高压小流量、抵压大流量两个油路进行供油,且两个油路通过换向阀21切换;所述高压小流量、抵压大流量油路分别通过液压泵19与过滤器18与油箱17连接,且分别通过溢流阀20与回油油路连接;所述液压系统005的回油端设置有针阀24,且回油油路通过冷却器27与过滤器18与油箱17连接。

[0045]

进一步地,所述进油孔11、出油孔12处分别设置有压力传感器22、温度传感器23,所述油箱17内设置有油温温度传感器28。

[0046]

所述液压系统005包括高压小流量和低压大流量两个进油油路,换向阀21控制选择供油油路,因试验缸体001进油口和出油口直通,不产生压力差,液压压力通过回油端的针阀24控制回油流量来准确建立;试验缸体001两端的密封圈9试验工况相同,可同时完成两组密封圈9的考核试验。

[0047]

本发明通过试验缸体001和液压系统005配合,可向试验缸体001提供持续流动但压力稳定的液压油,既能模拟密封圈9的工作压力和润滑环境,又能带走高速运动摩擦产生的热量并进行冷却,保证设备长时间连续工作;还将工作介质作为检漏液便于观察和收集。

[0048]

本实施例的其他部分与上述实施例1

‑

7任一个相同,故不再赘述。

[0049]

实施例9:本实施例是在实施例1

‑

8任一个的基础上进行优化,如图15、图16所示,所述安装座010包括底板61、安装支座62、交叉滚子轴承63,所述底板61设置在固定工作台46上,所述底板61顶部两侧分别平行对称设置有安装支座62,所述安装支座62通过交叉滚子轴承63与底板61连接;所述筒体5的两侧分别通过连接轴与安装支座62连接。

[0050]

进一步地,所述安装支座62的顶部设置有半圆压块65,所述半圆压块65与安装支座62之间形成安装连接轴用安装槽;所述底板61的左、右两侧分别设置有收集器64。

[0051]

本发明在使用过程中,安装支座62上部半圆孔和半圆压块65的半圆孔组合为安装槽(圆孔),用于安装固定试验缸体001两同心轴,使得试验缸体001与安装座010之间连接为铰接方式,可避免旋转运动驱动008的转轴39中心高与安装座010中心高误差造成安装干涉和运动干涉;试验缸体001的安装支座62和底板61之间由交叉滚子轴承63过渡连接,可小范围转动,能补偿试验缸体001制造的形位误差。

[0052]

本实施例的其他部分与上述实施例1

‑

8任一个相同,故不再赘述。

[0053]

实施例10:一种密封圈动密封性能的考核试验系统,如图1

‑

图3、图17所示,包括试验缸体001、高低温环境试验箱006、往复运动驱动009、旋转运动驱动008、横向载荷加载装置004、辅助测量装置007、安装座010、随动支撑部件003。所述随动支撑部件003用于大长径比的活塞杆2辅助支撑。所述驱动系统包括往复运动驱动009、旋转运动驱动008。

[0054]

所述往复运动驱动009带动试验缸体001的活塞杆2相对筒体5进行高速往复直线运动。所述旋转运动驱动008带动试验缸体001的活塞杆2相对筒体5转动或往复摆转运动,叠加往复直线运动形成复杂运动。所述横向载荷加载装置004的气缸51驱动滚轮49向试验缸体001的活塞杆2施加大小可控的横向载荷。

[0055]

进一步地,如图1、图6

‑

图8所示,高低温环境试验箱006包括试验箱体43、加热制冷机组及控制柜44、风管45;试验箱体43的内装有用于检测箱内温度的温度传感器23,且上部和后部开孔接风管45,且前部为固定观察窗;试验箱体43的底部开通,且两侧开u形槽;试验箱体43罩在试验缸体001上方并固定在固定工作台46上,筒体5位于箱内,活塞杆2通过u形槽伸出箱体。

[0056]

进一步地,如图4、图5所示,所述试验缸体001包括活塞杆2、筒体5、左密封套4、右密封套6、左端盖螺帽3、右端盖螺帽7和左接头1、右接头8。所述活塞杆2的两端分别设置有左接头1、右接头8,且对应通过第一销轴13、第二销轴14与左接头1、右接头8连接。筒体5径向开设进油孔11和出油孔12,左密封套4、右密封套6分别装在筒体5内侧两端的台阶孔内,

并安装密封件10用于静密封封堵。被考核的密封圈9安装在左密封套4和右密封套6的内环槽内。活塞杆2水平穿过左密封套4、右密封套6和被考核的密封圈9,并组合形成动密封封闭腔体,且与进油孔11和出油孔12直接连通,筒体5外部设有两对称的第一同心轴15和第二同心轴16用于安装固定。

[0057]

进一步地,如图7所示,所述往复运动驱动009包括高速直线电机、滑动工作台34、直线导轨31,高速直线电机包括直线电机初级部件33和直线电机次级部件30,用于带动试验缸体001的活塞杆2相对筒体5进行高速往复直线运动。

[0058]

所述直线电机次级部件30安装在床身29的上表面,直线电机初级部件33安装在滑动工作台34的下表面;直线导轨31安装在床身29的上表面和滑动工作台34的下表面之间,引导和限制滑动工作台34的运动方向。

[0059]

进一步地,如图6所示,所述旋转运动驱动008安装固定在滑动工作台34的上表面,所述旋转运动驱动008包括伺服电机35、减速器36、支座37、止推轴承38、转轴39,用于带动试验缸体001的活塞杆2相对筒体5转动或往复摆转运动,叠加往复直线运动形成复杂运动。

[0060]

进一步地,如图10所示,所述横向载荷加载装置004安装在固定工作台46的上表面,所述横向载荷加载装置004包括固定支架47、滚轮49、气缸51、受力传感器50、调整支架48和气源控制电磁阀,气缸51驱动滚轮49向试验缸体001的活塞杆2施加大小可控的横向载荷。

[0061]

滚轮49通过轴、轴承安装在调整支架48的叉槽内,调整支架48通过受力传感器50与气缸51的活塞装配在一起,由气缸51驱动滚轮49向下移动并向滚轮49下方的试验件活塞杆2施加压力,压力大小由受力传感器50反馈到控制系统002。

[0062]

进一步地,如图9所示,所述液压系统005包括高压小流量和低压大流量两个进油油路,换向阀21控制选择供油油路,因试验缸体001进油口和出油口直通,不产生压力差,液压压力通过回油端的针阀24控制回油流量来准确建立;试验缸体001两端的密封圈9试验工况相同,可同时完成两组密封圈9的考核试验。

[0063]

所述液压系统005包括油箱17、过滤器18、液压泵19、溢流阀20、换向阀21、压力传感器22、温度传感器23、针阀24、冷却器27,供油部分包括高压小流量和低压大流量两个油路,由换向阀21控制选择供油油路;所述液压系统005的回油端安装的针阀24用于控制回油流量,以准确建立液压背压,模拟液压产品的工作压力。所述筒体5在进油孔11与出油孔12的液压压力相同,使得两端的密封圈9试验工况相同,可同时完成两组密封圈9的考核试验;液压油同时又作为检漏液,可在试验缸体001密封套外端收集泄漏的液体。

[0064]

进一步地,在试验缸体001处设置有冷却系统。所述冷却系统包括冷却直线电机和冷却试验磨合区两部分。直线电机冷却系统由冷水机、水循环管道、冷却液和直线电机自带的冷却管道构成。在冷却试验磨合区中,由流动的液压油将运动摩擦热带回油箱17,回油通道上安装冷却器27进行散热降温,出油口附近安装温度传感器23检测试验区油液温度,油箱17内安装油温温度传感器28,用于监测箱内液压油温度。

[0065]

进一步地,如图15、图16所示,所述安装座010包括底板61、安装支座62、交叉滚子轴承63、可调支承66,安装支座62上部半圆孔和半圆压块65的半圆孔组合为圆孔,用于安装固定试验缸体001上的第一同心轴15、第二同心轴16两同心轴,使得试验缸体001的安装座010之间连接为铰接方式,可避免旋转运动驱动008的转轴39中心高与安装座010中心高误

差造成安装干涉和运动干涉;安装支座62和底板61之间由交叉滚子轴承63过渡连接,可小范围转动,能补偿试验缸体001制造的形位误差。

[0066]

本发明的试验过程如下:一、需检测运动摩擦力时1、将组合好的试验缸体001上第一同心轴15、第二同心轴16安装到安装支座62的半圆槽内,并用半圆压板压紧,液压系统005的进油管和回油管分别连接在筒体5的进油孔11和出油孔12上;2、将辅助测量装置007用插销60连接安装在旋转运动驱动008的转轴39与试验缸体001的左接头1之间;3、设置试验考核液压压力,运动行程、速度等,启动往复运动,拉压力传感器59自动检测运动阻力,并反馈给计算机保存。

[0067]

二、不需要检测运动摩擦力时在高速磨合、寿命考核试验等高强度试验时,为避免拉压力传感器59过快损坏,若不需要实时准确检测运动阻力,可不安装辅助测量装置007。

[0068]

1、将组合好的试验缸体001上第一同心轴15、第二同心轴16安装到安装支座62的半圆槽内,用半圆压板压紧,液压系统005的进油管和回油管分别连接在筒体5的进油孔11和出油孔12上;2、用插销60将试验缸体001的左接头1与旋转运动驱动008的转轴39进行连接,右接头8与随动支撑部件003的支撑转轴55进行连接;3、设置试压考核液压压力,运动行程、速度、加速度、次数、横向载荷值等,通过控制程序可进行不同工况下的往复运动、旋转运动和复合运动等考核试验;泄漏的液压油集中在收集器64中;4、控制系统002自动检测存储试验数据,生成试验报告。

[0069]

三、需要进行高温或低温环境下的动密封考核试验时1、将组合好的试验缸体001上第一同心轴15、第二同心轴16安装到安装支座62的半圆槽内,并用半圆压板压紧,液压系统005的进油管和回油管分别连接在筒体5的进油孔11和出油孔12上;2、用插销60将试验缸体001的左接头1与旋转运动驱动008的转轴39进行连接,右接头8与随动支撑部件003的支撑转轴55进行连接;3、将高低温试验环境箱罩在固定干工作台上,使筒体5、左密封套4、右密封套6,左端盖螺帽3、右端盖螺帽7等部分位于高低温试验环境箱内,活塞杆2从试验箱体43的u形槽中伸出,并使用隔热堵头堵塞空隙。

[0070]

4、启动加热或制冷,使高低温试验环境箱内温度达到需要的温度;5、设置试压考核液压压力,运动行程、速度、加速度、次数、横向载荷值等,通过控制程序可进行不同工况下的往复运动、旋转运动和复合运动等考核试验;泄漏的液压油集中在收集器64中;6、控制系统002自动检测存储试验数据,生成试验报告。

[0071]

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护

范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1