携液原料气中固体颗粒物含量的在线取样装置及检测方法与流程

1.本发明涉及天然气固体颗粒物含量测量技术领域,具体涉及携液原料气中固体颗粒物含量的在线取样装置及检测方法。

背景技术:

2.目前,在天然气特别是页岩气、致密气气藏开发中,水力加固体颗粒压裂法得到了大规模的使用,在气井生产中,原料气流必然含较多的固体颗粒和液体。通常在天然气井站、平台设置除固体颗粒设备装置对原料气中固体颗粒砾进行脱除,以确保下游设备和集输管线安全平稳运行。高含硫天然气在集输过程中,随着压力、温度等条件的变化,溶解在气体中的元素硫可能会在集输管道中以固体颗粒形态析出并发生运移、沉积,会造成地面集输管道出现“硫堵”,引起钢材的腐蚀,最终影响气体的正常输送。因此,准确地检测携液原料气中固体颗粒含量,对制定安全有效的防止固体颗粒砾冲蚀方法、及时有效的“解堵”措施、评价各种除固体颗粒分离设备在实际生产环境中的除固体颗粒能力、优化形成合理稳定的集输系统运行制度显得尤为重要。

3.在现有的固体颗粒含量检测取样技术中,通常可分为将原料气主管道直接接入分离器进行全部分离取样和在原料气主管道设置取样管进行部分取样检测两种。第一种方式需配套高效稳定的完全分离装置设备使用,具有设备庞大、成本高的不足,较少被使用。第二种方式是在主管道上设置取样管,取样管与分离器连接,取样时,取样管从主管道上分流取得一定量的取样气送入分离器中,分离器分离出取样气中的固体相,测量出固体质量,将其与取样气的量进行比较即可得到气体中的固体含量。该种方式具有设备体积小,成本低的优点,该方法主要适用于不含液的气体。由于含固体颗粒物携液原料气中气、液、固三相在主管内是混比不均的,在该种方法中,分流取出的流体样品(取样气)成分比例与主管道内的流体的成分存在一定的差异,即:取样代表性不强,导致检测准确性较差。

技术实现要素:

4.本发明所要解决的第一个技术问题是提供一种取样代表性强且分离设备成本低、体积小的针对携液原料气中固体颗粒物含量的在线取样装置。

5.本发明所要解决的第二个技术问题是提供一种检测准确性高的针对携液原料气中固体颗粒物含量的在线检测方法。

6.本发明解决其技术问题所采用的技术方案是:携液原料气中固体颗粒物含量的在线取样装置,包括分离器和旁通设置在主管道上的取样管道,所述取样管道的一端通过第一阀门与主管道的上游连接,另一端通过第二阀门与主管道的下游连接;

7.所述主管道上设有第三阀门,所述第三阀门位于第一阀门与第二阀门之间;

8.所述取样管道包括沿原料气流向依次设置的旋流生成管段、旋流稳定管段和取样管段,所述旋流生成管段内设有使经过旋流生成管段的原料气产生螺旋流的导流叶片,所述取样管段内设有紧贴于取样管段的内壁的取液管,所述取液管与所述分离器连接。

9.进一步地,所述取样管道水平设置。

10.进一步地,所述取液管的入口为扇环形,所述取液管的入口的外径与所述旋流生成管段的内径相同。

11.进一步地,所述取液管为多根,所述取液管沿取样管段的周向均布。

12.进一步地,所述旋流稳定管段内设有过滤网,所述过滤网通过支撑安装在旋流稳定管段内,所述过滤网与旋流稳定管段的管壁之间设有间距以形成液固相通道。

13.进一步地,所述液固相通道内设多块用于削弱螺旋流切向速度的导流板,所述导流板将液固相通道分成多个螺旋形的液固相通道单元,所述液固相通道单元之间的螺旋升角一致。

14.进一步地,所述取液管的管口与液固相通道之间的距离小于等于30mm。

15.进一步地,所述分离器的出气口依次通过第四阀门、单向阀后与取样管道连通。

16.进一步地,所述取样管道上设有便于分离器的出气口的气流回流入取样管道的压力调节阀。

17.携液原料气固体颗粒物含量的在线检测方法,采用上述的携液原料气中固体颗粒物含量的在线取样装置,所述检测方法包括:

18.关闭第三阀门,截断主主管道,打开第一阀门和第二阀门,使主管道中的原料气从取样管道中通过,原料气在通过取样管道的过程中借助导流叶片产生螺旋流,在取样管段的内壁形成液固相混合层;

19.利用取液管按照取样比例系数k、取样时间t从液固相混合层中取出液固相样品送入分离器中,分离出固体颗粒物;

20.测量出固体颗粒物的质量;

21.根据固体颗粒物的质量、取样比例系数k、取样时间t以及原料气的流量q计算出原料气的固体颗粒物含量。

22.本发明的有益效果是:本发明的在线取样装置和检测方法通过导流叶片使原料气产生螺旋流,从而在取样管段的内壁形成液固相混合层,再通过取液管按照取样比例取样一定的液固相样品送入分离器中,分离出固体颗粒物,最后可通过固体颗粒物的质量计算出原料气中的固体颗粒物含量,本发明采用对原料气分相后取样,取样代表性强,且只需取出少量液固相样品即可达到取样目的,对分离设备的分离处理能力要求低,因此,本发明提高了在线测量原料气固体颗粒物量的准确性的同时保持了低成本取样。

附图说明

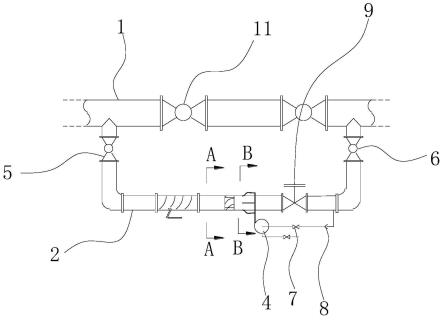

23.图1是本发明的在线取样装置的结构示意图;

24.图2是取样管道的结构示意图;

25.图3是图1沿a-a的剖视图;

26.图4是图1沿a-a的剖视图;

27.图5是图1沿b-b的剖视图;

28.图6是取液管的入口为方形与入口为扇环形的比较示意图;

29.图中所示:主管道1,取样管道2,分离器4,第一阀门5,第二阀门6,第四阀门7,单向阀8,压力调节阀9,第三阀门11,旋流生成管段21,旋流稳定管段22,取样管段23,导流叶片

211,过滤网221,支撑222,导流板224,取液管231,液固相混合层232,中心线233,液固相通道单元2231。

具体实施方式

30.下面结合附图和实施例对本发明进一步说明。

31.如图1、图2所示,本发明的携液原料气中固体颗粒物含量的在线取样装置包括分离器4和旁通设置在主管道1上的取样管道2,所述取样管道2的一端通过第一阀门5与主管道1的上游连接,另一端通过第二阀门6与主管道1的下游连接。所述主管道1上设有第三阀门11,所述第三阀门11位于第一阀门5与第二阀门6之间;所述取样管道2包括沿原料气流向依次设置的旋流生成管段21、旋流稳定管段22和取样管段23,所述旋流生成管段21内设有使经过旋流生成管段21的原料气产生螺旋流的导流叶片211,导流叶片211使原料气螺旋形向前流动,在螺旋流的离心作用下,原料气中较重的固体颗粒物、液流向外围,从而可在取样管道2的内壁形成液固相混合层232(由固体颗粒物、液组成的环状流)。所述取样管段23内设有紧贴于取样管段23的内壁的取液管231,所述取液管231与所述分离器4连接。

32.装置取样时,关闭主管道上的第三阀门11,打开第一阀门5和第二阀门6,原料气全部从取样管道2通过。原料气经过旋流生成管段21时,在导流叶片211的作用下产生螺旋流,螺旋向前流动。在螺旋流的离心作用下,原料气中较重的固体颗粒物、液流向外围,从而在取样管道2的内壁形成液固相混合层232(由固体颗粒物、液组成的环状流)。螺旋流在离开导流叶片211时会受导流叶片211尾流的影响,在一定距离内会处于不稳定状态,导致液固相混合层232不够稳定,若此时分流取样液固相混合层,会影响检测准确性,因此在取样管段23与旋流生成管段21之间设有一定长度的旋流稳定管段22使螺旋流逐渐稳定。螺旋流稳定后,在取样管段23的内壁会形成稳定的液固相混合层232,而中间的气相中固体颗粒物粒几乎无检出。由此,可以认为仅对液固相混合层232分流取出稳定比例的样品,再测量样品中出固体颗粒物的质量,根据分离比例将其与取样气的量进行比较即可更准确地得到气体中的固体颗粒物的含量。即:通过取液管231从液固相混合层232中取出一定比例的样品送入分离器4中分离出固体颗粒物,测量出固体颗粒物的质量,再根据分离比例将其与取样气的量进行比较即可得到气体中的固体颗粒物的含量。该装置采用对原料气分相后取样,取样代表性更强,且只需取出少量液固相混合物即可达到取样代表性强的目的,对分离器分离处理的能力要求低,分离设备体积小和成本低。不需要取样时,关闭第一阀门5和第二阀门6,打开第三阀门11即可。可以理解的是,取液管231的管口设置方向应正对液固相混合层232的流向方向,以便取固体颗粒物。

33.其中,旋流稳定管段22的具体长度可以根据实际情况通过实验得出;导流叶片211的具体设置方式与旋流发生器的叶片设置方式相同,如:专利cn200910022760.1。当然,也可采用直接在取样管道2上安装的旋流产生器的方式形成旋流生成管段21。

34.取样管道2可以水平、竖向向上或竖向向下设置。当取样管道2竖向向上设置时,取样管道2内容易产生回流,影响液固相混合层232的稳定性;当取样管道2竖向向下设置时,液固相混合层232受重力的影响又较大,为此,综合考虑,优选地,取样管道2水平设置。

35.取液管231的入口在取样管段23的径向高度h应大于或等于液固相混合层232的厚度。取液管231可以为一根或者多根,优选多根,并沿取样管段23的周向均布。这样取样更具

代表性,可以进一步提高检测准确性。本发明实施例中取液管231为4根。

36.取液管231从液固相混合层232中的取出比例,即取样比例系数等于取液管231的管口有效取固体颗粒物面积与液固相混合层232的截面面积之比。取液管231的管口有效取固体颗粒物面积为取液管231的管口伸入液固相混合层232的面积(图5中的黑色阴影部分)。

37.取液管的入口可以是各种形状,如:圆形、方形、梯形、扇形等。由于在离心作用下,在取样管段23的径向方向,液固相混合层232中固体颗粒物是分布不均的,外侧的固体颗粒物会较多,内侧固体颗粒物会较少,如图6所示,通过取液管231的入口为扇环形与取液管231的入口为方形(虚线部分)比较可知:方形沿取样管段23的径向向内取样面积(比例)会逐渐增大,以取液管231的入口的中心线233为中心,相当于增大了中心线233内侧取样比例,减小了中心线233外侧取样比例,如此存在在取样管段的径向方向不能对液固相混合层232等比例取样的问题,会对取样代表性有一定的影响,导致测得的固体颗粒物含量小于实际的固体颗粒物含量。取液管采用圆形、梯形等结构也存在相同的问题。为此,为了能进一步的提高取样代表性,优选地,取液管231的入口为扇环形,取液管231的入口(扇环形)的外径与旋流生成管段21的内径相同。这样,可以解决在取样管段的径向方向不能对液固相混合层232等比例取样的问题。

38.原料气中固体颗粒物含量的具体计算过程:假设取液管231为1根,取液管231的入口(扇环形)的圆心角α为6

°

,则取样比例系数k=1/60,测得分离设备分离出的固体颗粒物的质量为m,取样时间为时间t,原料气的流量为q(可通过主管道上的流量计测得),则原料气中的固体颗粒物含量s为:

39.螺旋流的中心气相流体中会夹带少量的液滴,为进一步确保原料气中液相均沿管壁向前流动从而提高分流取样的代表性的作用,本发明中,旋流稳定管段22内设有过滤网221,以捕捉气相流体中液滴。具体的,过滤网221通过支撑222安装在旋流稳定管段22内,过滤网221与旋流稳定管段22的管壁之间设有间距以形成让液固相混合层通过的液固相通道223,以防止过滤网影响液固相混合层232流动。液固相通道223的高度应大于液固相混合层厚度。

40.为了使原料气中的固体颗粒物液离心分离在管壁,经过导流叶片的螺旋流的切向速度(沿圆周运动速度)较大,若不减小流体的切向速度,流体会对取液管口的突出部分产生较大冲击,对管流稳定性有较大的不利影响,会降低分流取样的代表性。为进一步提高取样代表性,为此,液固相通道223内设多块用于削弱螺旋流切向速度的导流板224,导流板224呈螺旋形设置在液固相通道223内,将液固相通道223分成多个螺旋形的液固相通道单元2231,液固相通道单元2231之间的螺旋升角一致。导流板224起导流作用,其螺旋升角可通过实验得出,导流板224的具体数量可以是大于等于2的任意数目。本发明中导流板224同时也作为过滤网221的支撑222使用。设置导流板224后,由于液固相混合层232经过液固相通道223后,随着与液固相通道223的距离增大,其稳定性会减小,若取液管231的管口与液固相通道223之间的距离过大,会影响取样代表性。为此,本发明中取液管231的管口与导流板224之间的距离应尽可能小,具体的,小于等于30mm。

41.分离器4采用现有的分离器,如:除重力分离器、离心分离器等。取液管231在取样

的过程中,会由一部分气体从取液管231流出,从而进入取液管231中,若直接外排会导致环境污染。为了防止环境污染,图中,分离器4的出气口依次通过第四阀门7、单向阀8后与取样管道2连通。单向阀8起防止取样管道2内的气体倒流至分离器4。需要排气时,打开第四阀门7即可将分离器4内的气流回流取样管道2。

42.本发明的取样管道2上设有便于分离器4的出气口的气流回流入取样管道2的压力调节阀9。压力调节阀9设置在取液管231下游,保证取液管231的入口端与分离器4的出气口端存在一定压差,从而便于回从收取液管231逸出的气体。

43.本发明还提供携液原料气固体颗粒物含量的在线检测方法,该方法采用上述的在线取样装置,检测方法包括:

44.步骤一、关闭第三阀门11,截断主主管道1,打开第一阀门5和第二阀门6,使主管道1中的原料气从取样管道2中通过,原料气在通过取样管道2的过程中借助导流叶片211产生螺旋流,在取样管段23的内壁形成液固相混合层232;

45.步骤二、利用取液管231按照取样比例k、取样时间t从液固相混合层232中取出液固相样品送入分离器4中,分离出固体颗粒物;

46.步骤三、测量出固体颗粒物的质量m;

47.步骤四、根据固体颗粒物的质量、取样比例k、取样时间t以及原料气的流量q计算出原料气的固体颗粒物含量s,其中,q可通过主管道上的流量计测得。

48.取样比例系数等于取液管231的管口有效取固体颗粒物面积与液固相混合层232的截面面积之比。取液管231的管口有效取固体颗粒物面积为取液管231的管口伸入液固相混合层232的面积。

49.该方法将主管道截断后,使原料气从取样管道2中通过,在通过导流叶片211过程中使原料气产生螺旋流,在取样管段23的内壁形成液固相混合层232,再通过取液管231按照取样比例k取样一定的液固相样品送入分离器4中,分离出固体颗粒物,最后通过固体颗粒物的质量计算出原料气中的固体颗粒物含量,该方法采用对原料气分相后取样,取样代表性强,且只需取出少量液固相样品即可达到取样目的,对分离设备的分离处理能力要求低,因此,该方法提高了在线测量原料气固体颗粒物量的准确性的同时保持了低成本取样。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1