一种耐低温温度传感器及其制备方法与流程

1.本发明涉及温度传感器领域,尤指一种耐低温温度传感器及其制备方法。

背景技术:

2.温度传感器是指能感受温度并转换成可用输出信号的传感器。温度传感器是温度测量仪表的核心部分,种类繁多,并且能够适应于多种不同的工作环境。但有些工作环境温度传感器的线长较长,且要求在极低温

‑

55℃使用,又要求温度传感器防潮性能要好,而目前市场上对于这种特殊应用的温度传感器,一般采用以下的加工方案进行封装:

3.1.采用外被及内芯是pvc材质的护套电线与ntc进行焊接,然后进行环氧树脂的封装,再装配入五金壳或塑胶壳里面进行环氧树脂灌封,此方案产品测温范围只能达到

‑

40℃~105℃;

4.2.采用外被是硅胶而内芯是铁氟龙材质的护套线与ntc进行焊接,然后进行环氧树脂的封装,再装配入五金壳或塑胶壳里面进行环氧树脂灌封,此方案产品测温范围只能达到

‑

40℃~200℃,且防潮能力较差;

5.采用单层xlpe材质的电线与ntc进行焊接,然后进行环氧树脂的封装,再装配入五金壳或塑胶壳里面进行环氧树脂灌封,然后在电线上装配玻纤套管或热缩套管或pvc套管进行防护,由于温度传感器线长都是根据不同客户需求进行定制,故套管长度不一致,不能达到机器自动化生产,需采用人工进行装配套管,特别是对于线长超过1.5米的温度传感器,装配套管效率极低,人工成本很高;且需配置裁管、热缩机器设备,生产设备成本高。

技术实现要素:

6.为解决上述问题,本发明提供一种耐低温温度传感器及其制备方法,解决上述现技术中存在的问题。

7.为实现上述目的,本发明采用的技术方案是:一种耐低温温度传感器,包括双排电线、xlpe护套、ntc电阻、封装层、封装外壳,其中ntc电阻的两端分别与双排电线的端部焊接,且所述xlpe护套将双排电线包裹,同时所述封装层将双排电线的端部以及ntc电阻封装包裹,所述封装层设置在封装外壳内,且所述封装外壳内填充封装介质并使得封装层固定在封装外壳内。

8.进一步,双排电线包括内层线芯以及包裹在内层线芯表面的外层线皮,其中所述外层线皮也为xlpe材质,且所述内层线芯的一端延伸出外层线皮并构成与ntc电阻连接的连接端部。

9.进一步,所述封装层为硅胶或环氧树脂。

10.进一步,所述封装层为椭圆体结构,且所述封装层的末端为一尖端。

11.进一步,所述封装外壳为五金壳或塑胶壳。

12.进一步,封装介质为环氧树脂。

13.本技术还提供一种耐低温温度传感器的制备方法,包括以下步骤:

14.步骤1:ntc电阻的两端分别与双排电线的端部焊接;

15.步骤2:通过xlpe护套将双排电线包裹;

16.步骤3:通过硅胶或环氧树脂作为封装层,将双排电线的端部以及ntc电阻进行封装包裹;

17.步骤4:将步骤3中的封装层设置在封装外壳内,且通过在封装外壳填充有环氧树脂,并使得封装层固定封装在封装外壳内。

18.本发明的有益效果在于:

19.1.在本技术中,xlpe护套以及双排电线的外层线皮均为耐超低温

‑

55℃的线材,耐温

‑

55℃~125℃,测温范围广;所述温度传感器适用于多种应用场景,特别对于线较长的温度传感器,更加具有安装方便及成本优势。

20.2.外层xlpe护套可以代替热收缩套管,无需购买裁管设备,减少人工装配套管,提高生产效率及节约设备成本;

21.3.本技术中间ntc电阻的两端分别与双排电线的端部焊接;然后通过xlpe护套将双排电线包裹。再通过硅胶或环氧树脂作为封装层,将双排电线的端部以及ntc电阻进行封装包裹;最后封装层设置在封装外壳内,且通过在封装外壳填充有环氧树脂,并使得封装层固定封装在封装外壳内。无需装配套管,可简化生产工艺提高生产效率并能有效的适应各种线路的机型。

附图说明

22.图1是耐低温温度传感器的结构示意图。

23.图2是耐低温温度传感器的剖视图。

24.图3是双排电线与ntc电阻连接的结构示意图。

25.图4是图3基础上再与封装层配合的结构示意图。

26.附图标号说明:封装外壳1、封装介质11、封装层12、双排电线2、内层线芯21、外层线皮22、xlpe护套3、ntc电阻4。

具体实施方式

27.请参阅图1

‑

4所示,本发明关于一种耐低温温度传感器,包括双排电线2、xlpe护套3、ntc电阻4、封装层12、封装外壳1,其中ntc电阻4的两端分别与双排电线2的端部焊接,且所述xlpe护套3将双排电线2包裹,同时所述封装层12将双排电线2的端部以及ntc电阻4封装包裹,所述封装层12设置在封装外壳1内,且所述封装外壳1内填充封装介质11并使得封装层12固定在封装外壳1内。

28.在本技术中,xlpe护套3以及双排电线2的外层线皮22均为耐超低温

‑

55℃的线材,耐温

‑

55℃~125℃,测温范围广;所述温度传感器适用于多种应用场景,特别对于线较长的温度传感器,更加具有安装方便及成本优势。

29.外层xlpe护套3可以代替热收缩套管,无需购买裁管设备,减少人工装配套管,提高生产效率及节约设备成本;

30.本技术中间ntc电阻4的两端分别与双排电线2的端部焊接;然后通过xlpe护套3将双排电线2包裹。再通过硅胶或环氧树脂作为封装层12,将双排电线2的端部以及ntc电阻4

进行封装包裹;最后封装层12设置在封装外壳1内,且通过在封装外壳1填充有环氧树脂,并使得封装层12固定封装在封装外壳1内。无需装配套管,可简化生产工艺提高生产效率并能有效的适应各种线路的机型。

31.进一步,双排电线2包括内层线芯21以及包裹在内层线芯21表面的外层线皮22,其中所述外层线皮22也为xlpe材质,且所述内层线芯21的一端延伸出外层线皮22并构成与ntc电阻4连接的连接端部。

32.进一步,所述封装层12为硅胶或环氧树脂。

33.进一步,为了封装层12可以更好地设置在封装外壳1,故在本技术中封装层12为椭圆体结构,且所述封装层12的末端为一尖端,尖端的结构可以使得封装层12的末端更加容易设置在封装外壳1内。

34.进一步,所述封装外壳1为五金壳或塑胶壳。

35.进一步,封装介质11为环氧树脂。

36.本技术还提供一种耐低温温度传感器的制备方法,包括以下步骤:

37.步骤1:ntc电阻4的两端分别与双排电线2的端部焊接;

38.步骤2:通过xlpe护套3将双排电线2包裹;

39.步骤3:通过硅胶或环氧树脂作为封装层12,将双排电线2的端部以及ntc电阻4进行封装包裹;

40.步骤4:将步骤3中的封装层12设置在封装外壳1内,且通过在封装外壳1填充有环氧树脂,并使得封装层12固定封装在封装外壳1内。

41.而且为了检验本技术耐低温温度传感器的性能,故进行了以下实验,并具体论述其实验数据:

42.1.低温测试

43.1.1检验方法:

44.1.1.1使用仪器:低温箱(编号:fac0270520013)、万用表(编号:my53215394

45.1.1.2测试方法:环境温度:

‑

55℃

±

3℃持续时间:1000

±

24h每240h、500h、1000h试验完成后,放置于常温、常湿的环境下1h;

46.1.1.3初始要求:1.感温头外观无可见损失;2.

⊿

r/r25≤

±

2%;3.

⊿

b/b25/50≤

±

2%(相对初始值);3.绝缘、耐压ok(水中ac1800v 2ma 3sec无击穿等不良现象;电压dc500v,绝缘电阻≥100mω);

47.1.2判定标准:

48.1.r25,b25/50变化率≦3%(同初始值比较);2.耐压(水中)ac1800v 2ma3sec无击穿等不良现象;3.绝缘(水中):dc500v≥100mω;

49.1.3实验数据:

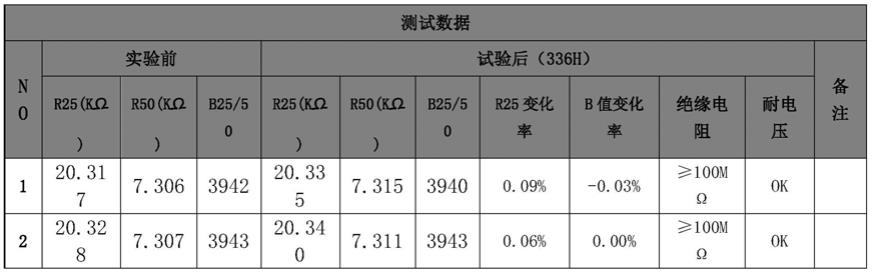

50.51.[0052][0053]

2.水煮测试

[0054]

2.1检验方法:1、使用仪器:水煮箱;2、测试方法:100℃热水中,通5v直流,1000h。

[0055]

2.2测试步骤:样品阶段性每168h提供报告。

[0056]

2.3判定标准:外观检查:无可见损伤;功能:

△

r/r25 b25/50≤

±

3%。

[0057]

2.4实验数据:

[0058]

[0059]

[0060]

[0061]

[0062][0063]

3.冷热冲击测试

[0064]

3.1使用仪器:冷热冲击试验机(编号:fad0280519004)

[0065]

万用表(编号:my53215394)

[0066]

3.2测试方法:通电dc5v,水中,5℃*2min

→

95℃*2min,中间转换时间≦30sec,循环5000次;试验结束后取出试样在常态下恢复1h;

[0067]

3.3.初始要求:1.感温头外观应无可见损伤,感温头不允许脱落;2.r25,b25/50变化率≦

±

3%(与初始值比较);3.绝缘dc500v min100ω;耐电压ac 2000v2ma 3sec

[0068]

3.4判定标准:1.感温头外观应无可见损伤,感温头不允许脱落;2.

⊿

r/r25≤

±

3%;耐压(水中)ac 2000v 2ma 3sec;绝缘(水中):dc500v≥100mω

[0069]

3.5实验数据:

[0070]

[0071][0072]

综上所述,通过上述低温测试、水煮测试、冷热冲击测试均可证明本技术的温度传感器具备耐低温、耐高温、耐冷热冲击的优秀性能。

[0073]

以上实施方式仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1