一种盾构双层衬砌原型试验内水压加载系统及设计方法

1.本技术涉及土木工程、隧道工程技术领域,具体涉及一种原型试验中模拟整环双层衬砌在内水压作用下的力学特性的加载系统及其设计方法。

背景技术:

2.随着城市内涝灾害频发和国家海绵城市的建设,蓄水隧道、防洪隧道以及长距离输水隧道已经成为国家基础建设的热点,这些隧道除了承受施工荷载和外部水土压力外,还受到极大的内水压作用,工程上常采用双层衬砌进行承载,然而,盾构隧道双层衬砌共同作用机理尚不明确,内水压作用下混凝土衬砌的破坏机制也有待研究。

3.目前,国内外学者进行了一系列试验研究高内水压下输水隧道的受力变形规律及损伤发展规律,既有的内水压加载系统主要有以下三类:(1)气囊或水囊,采用加压气囊或水囊代替真实水体作为内压加载装置,特点是结构简单稳定,克服了模型试验中真实水体堵头设置的问题;(2)高压充水装置,适用于现场试验段的内水压加载,能模拟真实水体作用,但成本较高;(3)千斤顶,目前部分试验采用千斤顶模拟管片梁受到的内水压作用,千斤顶具有加载量程大,加载过程可控等特点。其中高压充水装置在室内试验中难以实现,已有的气囊和千斤顶加载系统则有以下两方面的缺陷:(1)气囊或水囊加载较为均匀,但受到仪器的限制,大多只能模拟1mpa以下的内水压力;(2)部分试验利用千斤顶模拟内外压力对管片梁进行了加载,但大多为梁单元试验,与整环试验的边界条件仍有一定的差异,难以反映隧道在高内水压下的受力特性。

4.近年来,新建引水隧道的设计内水压力逐渐上升,内外压作用下隧道结构受力变形规律复杂,本发明拟以千斤顶为主要加载装置,提供一种受力可靠,加载简便的加载系统,能够在室内试验中实现盾构隧道整环原型试验高内水压的模拟。

技术实现要素:

5.本技术的目的在于:克服既有隧道试验内水压加载系统的缺陷,提出一种能在整环原型试验中可靠模拟高内水压的加载系统及其设计方法,为解决实际工程问题提供技术支撑。

6.本发明的目的可以通过以下技术方案实现:

7.一种双层衬砌原型试验内水压加载系统及设计方法,用于在原型整环试验中对双层衬砌进行等效内水压加载,加载系统包括反力架1中的中的工字环梁3、高强螺栓4、2n组加劲肋5、n组立柱6和2n个同步千斤顶2,其中n为反力架一环上布置的千斤顶数量。加载系统的设计方法,其特征在于,包括以下5个步骤:

8.步骤(1):确定加载系统初始尺寸,根据试件尺寸、加载平台尺寸以及试验用千斤顶尺寸和量程,首先确定反力架(1)的外径,满足1)加载系统外侧与双层衬砌内衬内侧能留有有至少10cm的间距,以便于加载系统的吊装;2)千斤顶2伸长至1/2量程时,保证千斤顶已与双层衬砌内表面接触。根据反力架(2)的外径初步确定工字环梁(3)的内径、加劲肋(5)及

其延伸的立柱(6)的尺寸;

9.所述的加载系统反力架(1)整体为环形工字焊接型钢结构,为了加载时衬砌受力均匀,设置了上下两环工字环梁(3),每环环梁由三段工字梁圆弧拼装而成,段与段之间使用多排高强螺栓(4)连接,工字环梁为主要承载结构,每隔360/n

°

设置一组加劲肋(5),每组加劲肋径向和横向各设置两道,加劲肋(5)与环梁上千斤顶(2)位置相对应,可有效增强工字环梁在千斤顶压力下的稳定性;立柱(6)主要承载重力,每隔720/n

°

设置一个立柱,立柱为加劲肋的延伸,主要承担竖向重力,并使反力架立于加载平台上,同时进一步增强了反力架的稳定性,上下环立柱通过螺栓连接,方便拼装;加载时,2n个同步千斤顶(2)安装在反力架工字环梁外侧的2n个千斤顶支座(7)上。拼装式反力架结构具有组装、拆卸和运输便利以及制作效率高等优点。

10.步骤(2):确定千斤顶的数量,将衬砌视为均质圆环,利用结构力学的方法分别计算均匀内水压p和n组同步千斤顶顶力pw作用下圆环的内力,根据衬砌轴力相等计算内水压力与相应的千斤顶顶力的换算关系,千斤顶数量应满足:1)所需的单个千斤顶的最大顶力小于试验用千斤顶的量程;2)每环千斤顶数量不得少于18个,防止产生过大的附加弯矩,影响内水压的模拟效果。

11.所述的千斤顶均匀布置在上下两环工字环梁上,加载时根据衬砌轴力相等计算等效内水压力,内水压力与千斤顶顶力作用下衬砌内力计算如下式所示(以24组千斤顶为例):

[0012][0013][0014]

式中,n

p

、m

p

为衬砌在内水压p下的轴力和弯矩;n

pw

、m

pw

为衬砌在n组集中力pw下的轴力和弯矩;rh为衬砌环半径。

[0015]

内水压与相应的千斤顶顶力的换算关系如下式所示:

[0016]

pw=prh/3.7979

[0017][0018]

式中,p

w1

为单个千斤顶顶力,b为衬砌环轴向高度。

[0019]

步骤(3):反力架截面强度验算,通过千斤顶(2)的最大顶力换算工字环梁(3)各截面最大内力,复核截面强度是否满足要求;

[0020]

所述的截面强度复核如下式所示:

[0021][0022]

式中,σ

n,max

为截面最大压(拉)应力;σ

t,max

为截面最大剪应力;[σ]为工字梁材料屈服强度。

[0023]

步骤(4):反力架截面稳定性验算,对反力架整体稳定性以及翼缘板和腹板的局部稳定性进行验算;

[0024]

步骤(5):连接处验算,反力架(1)为拼装式结构,连接处的安全性需要进行验算,需要对高强螺栓(4)的承载力进行复核;

[0025]

所述的螺栓群在弯矩作用下,每个螺栓实际受剪,围绕螺栓群的形心旋转。假设螺栓群的形心在螺栓连接板的正中央,则受到弯矩、剪力和轴力共同作用时,螺栓群最不利位置的承载力复核计算公式为:

[0026][0027]

式中,—高强螺栓的受剪承载力设计值

[0028]

n—螺栓群所受轴力

[0029]

m—螺栓群所受弯矩

[0030]

v—螺栓群所受剪力

[0031]

x1—距离螺栓群形心到外边缘最远的螺栓的距离

[0032]

xi—各排螺栓到螺栓群形心的距离

[0033]

与现有加载系统相比,本发明有以下优点:

[0034]

(1)内水压力采用多组同步内压千斤顶进行等效模拟,可以实现衬砌内部多点同步加载,千斤顶加载可控性高,加载系统能可靠模拟整环盾构衬砌承担的高内水压力作用;

[0035]

(2)反力架为拼装式结构,组装、拆卸和运输便利以及制作效率高,且可重复使用,根据本发明提供的设计方法复核后,反力架还具有受力可靠的特点。

附图说明

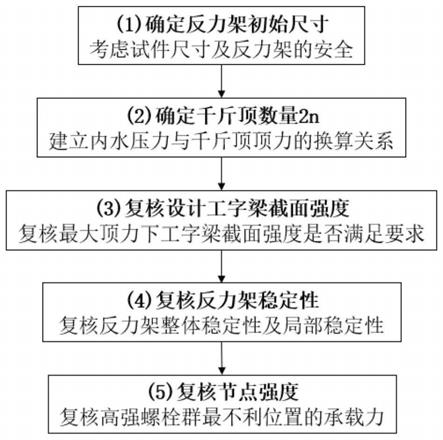

[0036]

图1为本技术实施拟提供的一种加载系统设计方法的主要步骤;

[0037]

图2为本技术实施拟提供的一种双层衬砌原型试验内水压加载系统的结构平面示意图;

[0038]

图3为图2加载系统中反力架的立体效果图;

[0039]

图4为图3反力架工字环梁截面尺寸示意图;

[0040]

图5为反力架工字环梁连接节点的平面示意图;

[0041]

图6为图3反力架加劲肋部分的平面示意图;

[0042]

图7为图3反力架立柱及千斤顶支座部分的剖面示意图;

[0043]

图中标号所示:

[0044]

1:反力架,2:同步内压千斤顶,3:工字环梁,4:高强螺栓群,5:加劲肋,6:立柱,7:千斤顶支座,31:三段工字梁圆弧。

具体实施方式

[0045]

下面结合附图和实施例对本发明的技术方案进行进一步说明,但是本发明不仅限于下述的实施情形。

[0046]

需要说明的是,本技术的实施例有较佳的实施性,并非是对本技术任何形式的限定。本技术实施例中描述的技术特征或者技术特征的组合不应当被认为是孤立的,它们可以被相互组合从而达到更好的技术效果。本技术优选实施方式的范围也可以包括另外的实

现,且这应被本技术实施例所属技术领域的技术人员所理解。

[0047]

对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限定。因此,示例性实施例的其它示例可以具有不同的值。

[0048]

本技术的附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本技术实施例的目的,并非是限定本技术可实施的限定条件。任何结构的修饰、比例关系的改变或大小的调整,在不影响本技术所能产生的效果及所能达成的目的下,均应落在本技术所揭示的技术内容所能涵盖的范围内。且本技术各附图中所出现的相同标号代表相同的特征或者部件,可应用于不同实施例中。

[0049]

实施例:

[0050]

如图1所示,一种双层衬砌原型试验内水压加载系统及设计方法,包括以下步骤:

[0051]

步骤(1):确定反力架初始尺寸,如图2所示,本实施例的加载系统由反力架1和同步千斤顶2组成,反力架1整体为环形工字焊接型钢结构,如图3所示。根据试件尺寸、加载平台尺寸以及试验用千斤顶尺寸和量程,首先确定反力架1的外径,满足1)加载系统外侧与双层衬砌内衬内侧能留有至少10cm的间距,以便于加载系统的吊装;2)千斤顶2伸长至1/2量程时,保证千斤顶已与双层衬砌内表面接触。加载试件为某输水隧道的1:1整环衬砌模型,衬砌内径5000mm,加载用千斤顶长495mm,最大行程220mm,设计反力架外径3800mm,内径2700mm,千斤顶未顶进时,加载系统与衬砌内部间隔10cm。如图4所示,设计的工字环梁3腹板厚度40mm,宽度490mm,翼缘厚度30mm,宽度400mm;如图5所示,工字环梁拼装节点处采用多排高强螺栓4进行连接,螺栓型号等级为45号钢10.9级m22螺栓,直径24mm,取螺栓中心间距为100mm,一排布设5个,共布设2排,螺栓构件距边缘60mm。如图6所示,为了加强反力架1的整体稳定性,每组加劲肋5的设置如下:径向加劲肋设置两道,厚度30mm,长度490mm,高度140mm,中心间距200mm;环向加劲肋设置两道,厚度20mm,长度170mm,高度140mm。如图7所示,立柱6为加劲肋5的延伸,上下环立柱通过螺栓连接,方便拼装,反力架设计总高度1300mm。

[0052]

步骤(2):确定千斤顶数量2n,考虑到衬砌内部受力的均匀性,每环初步设置24组千斤顶,上下两环共48个同步千斤顶,对千斤顶荷载进行复核,内水压力与千斤顶荷载的换算关系由下式计算:

[0053]

pw=prh/3.7979

[0054][0055]

试验最大模拟内水压力2mpa,衬砌内径5m,环高1.2m,算得所需最大单个千斤顶顶力789.9kn,小于试验用千斤顶设计量程1500kn,因此设置48个同步千斤顶满足要求。48个内压同步千斤顶均匀布置在上下两环工字环梁3上,相应地,每隔15

°

设置一组加劲肋5,每隔30

°

设置一组立柱6。

[0056]

步骤(3),复核设计的工字环梁截面是否满足强度要求,通过千斤顶最大顶力换算工字环梁各截面最大内力,计算截面最大压(拉)应力σ

n,max

,最大剪应力σ

t,max

,利用下式复核截面强度

[0057][0058]

式中,[σ]为工字梁材料屈服强度。

[0059]

步骤(4),复核设计的反力架是否满足稳定性要求,对反力架整体稳定性以及翼缘板和腹板的局部稳定性进行验算;

[0060]

步骤(5),复核设计的节点强度是否满足要求,螺栓群在弯矩作用下,每个螺栓实际受剪,围绕螺栓群的形心旋转。假设螺栓群的形心在螺栓连接板的正中央,则受到弯矩、剪力和轴力共同作用时,螺栓群最不利位置的承载力复核计算公式为:

[0061][0062]

式中,—高强螺栓的受剪承载力设计值

[0063]

n—螺栓群所受轴力

[0064]

m—螺栓群所受弯矩

[0065]

v—螺栓群所受剪力

[0066]

x1—距离螺栓群形心到外边缘最远的螺栓的距离

[0067]

xi—各排螺栓到螺栓群形心的距离

[0068]

上述描述仅是对本技术较佳实施例的描述,并非是对本技术范围的任何限定。任何熟悉该领域的普通技术人员根据上述揭示的技术内容做出的任何变更或修饰均应当视为等同的有效实施例,均属于本技术技术方案保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1