一种微合金化碳钢原奥氏体晶界蚀刻方法

1.本发明属于金相组织腐蚀表征制备技术领域,具体涉及一种微合金化碳钢原奥氏体晶界蚀刻方法。

背景技术:

2.微合金化碳钢是目前主要的高强度金属材料,在民用、军事、交通、建筑等领域有广阔的应用,随着多种微合金化元素添加技术的发展,例如在低碳钢中加入nb、v、ti、mo等一种或多种微合金化元素,使微合金化碳钢的强度等力学性能有显著提高,以适合更高端的需求标准;微合金化高强钢通过加热至奥氏体温度以上并保温若干时长,通过热形变的方式将奥氏体重结晶化以达到细化晶粒目的,同时获得所需形状的钢铁产品,例如板材、型材、棒材等;根据不同产品需求,热处理及热形变后的微合金化碳钢采取不同的冷却方式以获得不同的室温显微组织,例如冷却速度快而获得马氏体组织,冷却速度慢而获得铁素体+珠光体组织,或者合适冷却速度可获得贝氏体组织等,而所有的室温组织晶粒变化取决于原奥氏体晶粒度,即原奥氏体晶粒尺寸决定了微合金化碳钢室温组织晶粒度,进而影响最终材料力学性能。因此,原奥氏体晶界的蚀刻技术在科学研究及工业分析中有着重要影响。

3.目前,原奥氏体晶界蚀刻多采用苦味酸溶液的腐蚀,但这种技术不能满足部分微合金化低碳钢的原奥氏体晶界蚀刻要求,效率较低且效果不明显;所以,一种通用的原奥氏体晶界蚀刻技术有待进一步完善提升,进而满足工业分析及科学研究工作,而提高原奥氏体晶界蚀刻技术主要技术难点集中在:腐蚀剂的改善和金相制备技术的提高。

技术实现要素:

4.针对现有技术的不足,本发明提供一种蚀刻微合金化碳钢原奥氏体晶界的腐蚀及处理方法,在显著提高原奥氏体晶界蚀刻效果的同时,提高金相腐蚀效率,以解决目前微合金化碳钢原奥氏体晶界蚀刻效率差的问题。

5.本发明的目的是通过以下方案实现的。

6.首先,适合蚀刻微合金化碳钢原奥氏体晶界的腐蚀剂多为苦味酸溶液,由于部分合金原奥氏体晶界通过苦味酸腐蚀后,其晶界蚀刻效果较差,因此,本发明对传统苦味酸溶液进行改良,从常温腐蚀型升级为加热型苦味酸溶液,同时,对传统金相样品制备方法进行改善,以配合加热型苦味酸腐蚀效果,达到清晰蚀刻微合金化碳钢原奥氏体晶界的效果。

7.一种微合金化碳钢金相样品制备方法,其特征在于包括如下主要步骤:

8.(1)金相蚀刻腐蚀剂的配制:以1l用量计,苦味酸20-25g,hcl溶液0.5-0.75ml,阴离子表面活性剂5-10ml,蒸馏水定容至1000ml;

9.(2)奥氏体化热处理及冰水淬火:首先将微合金化碳钢样品加热至奥氏体温度920℃以上,保温0.5-3小时,待完成热处理后,将样品取出并迅速在冰水中进行搅拌30-60s,完成冰水淬火,得到处理后的样品;

10.(3)回火热处理及水淬:将步骤(2)中处理后的样品置于400-600℃的温度条件下

进行回火处理,保温3-6小时后,将样品从炉中取出并迅速在常温水中进行搅拌20-30s,完成水淬,得到回火处理的样品;

11.(4)金相样品制备:将步骤(3)中完成回火处理的样品进行切割、镶样、磨样、抛光的传统金相制备方法,得到表面无划痕的金相样品;

12.(5)样品晶界蚀刻:将步骤(4)中制备的金相样品置于步骤(1)配制的金相蚀刻腐蚀剂中,并加热至50-70℃,同时采用磁棒搅拌的方式使溶液温度均匀;将金相样品热煮30-90s样品表面由光滑变成腐蚀面,则完成初次腐蚀,取出金相样品经清洗、吹干,得到初步腐蚀样品;

13.(6)腐蚀后样品进行返回抛光及再腐蚀:将步骤(5)中得到的初步腐蚀样品在抛光盘上进行手动抛光数次,得到抛光后的样品然后进行再次晶界蚀刻,将抛光后的样品置于步骤(1)配制的金相蚀刻腐蚀剂中,并加热至50-70℃,加热时间为20-40s,样品表面开始加重腐蚀面,完成二次腐蚀,即实现对微合金化碳钢原奥氏体晶界蚀刻。

14.优选的,步骤(1)中所述阴离子表面活性剂包括teepol活性剂。

15.优选的,步骤(2)中所述加热的温度为1100-1200℃,保温时间1-1.5h。

16.优选的,步骤(3)中所述回火处理的温度为550℃,保温时间6h。

17.优选的,步骤(5)中所述加热的温度为60℃,时间60s。

18.优选的,步骤(6)中所述抛光数次具体为3-5次。

19.优选的,步骤(6)中所述加热的温度为60℃,加热时间30s。

20.本发明的有益效果为:

21.(1)本发明对传统苦味酸溶液进行改良,从常温腐蚀型升级为加热型苦味酸溶液,同时,对传统金相样品制备方法进行改善,尤其是采用回火方式对实验样品进行再处理,以配合加热型苦味酸腐蚀效果,达到清晰蚀刻微合金化碳钢原奥氏体晶界的效果;本发明对微合金化碳钢原奥氏体晶界蚀刻有显著效果,满足了金相分析及显微组织改善方面的科研和工业检测分析需求;

22.(2)本发明的技术方法简单、操作要求低、容易实现,具有很好的应用前景。

附图说明

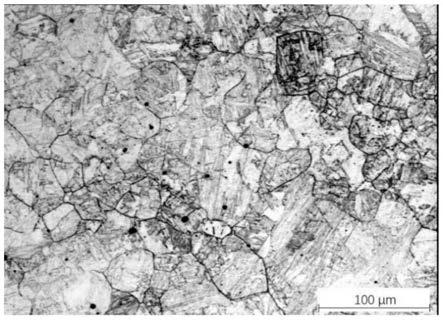

23.图1为实施例1蚀刻后金相样品的金相图。

24.图2为对比例1蚀刻后金相样品的金相图。

25.图3为实施例2蚀刻后金相样品的金相图。

26.图4为对比例2蚀刻后金相样品的金相图。

具体实施方式:

27.以下结合实例对本发明进行详细描述,但本发明不局限于这些实施例。

28.实施例1:

29.本实施例1所制备微合金化碳钢的化学成分为(按质量百分数计为):c 0.1%,si 0.29%,mn 1.42%,p 0.018%,s 0.004%,cr 0.01%,mo 0.005%,ni 0.32%,al 0.057%,n 0.008%,nb 0.019%,ti 0.001%,v 0.052%,余量为fe,并制成尺寸为20mm

×

20mm

×

20mm样品。所需苦味酸溶液各成分计为:以1l用量计,苦味酸20g,hcl溶液0.7ml,阴

离子表面活性剂5ml,蒸馏水定容至1000ml;

30.(1)奥氏体化热处理及冰水淬火:首先将实验样品置于氧化铝坩埚中,在马弗炉中加热至1200℃,保温1小时,采用外接k型热电偶检测样品温度并随实验要求精准调整马弗炉温度,完成预期奥氏体化热处理后,将样品置于冰水中30s,并加强搅拌,增强冷却效果,获得马氏体组织;

31.(2)回火热处理及水淬:将步骤(1)热处理后的样品置于低温马弗炉中,加热至550℃,保温6小时,然后再将样品置于水中30s,并进行搅拌,完成水淬;

32.(3)金相样品制备:将完成回火热处理的实验样品进行金相切割,然后完成热镶、磨样、抛光操作,用乙醇溶液清洗并吹干,得到表面成光滑镜面的金相样品;

33.(4)样品晶界蚀刻:将制备好的金相样品置于的苦味酸溶液中,加热至60℃并进行搅拌,浸泡腐蚀时间为60s,同时采用磁棒搅拌的方式搅拌溶液,使溶液温度均匀;金相样品表面由光滑镜面逐渐变成腐蚀面后,停止腐蚀,并用乙醇溶液清洗并吹干,得到初步腐蚀样品;

34.(5)腐蚀后样品进行返回抛光及再腐蚀:将完成初步腐蚀的样品用绒布抛光盘进行手工轻微抛光5次,待金相样品腐蚀面改善后,再将样品置于苦味酸溶液中,加热至60℃并进行搅拌,腐蚀时间30s,然后用乙醇溶液清洗并吹干,得到蚀刻后的金相样品。

35.为说明本发明的效果,进一步以对比例1进行对比;

36.对比例1:采用传统原奥氏体晶界蚀刻方法;腐蚀剂为普通苦味酸溶液,其成分为:以1l用量计,苦味酸20g,蒸馏水定容至1000ml。

37.采用传统金相样品制备技术方法,步骤如下:

38.(1)奥氏体化热处理及水淬:将实验样品置于氧化铝坩埚中,在马弗炉中加热至1200℃,保温1小时,采用外接k型热电偶检测样品温度并随实验要求精准调整马弗炉温度,完成预期奥氏体化热处理后,将样品置于常温水中,并加强搅拌;

39.(2)金相样品制备:将完成回火热处理的实验样品进行金相切割,然后完成热镶、磨样、抛光操作,用乙醇溶液清洗并吹干,得到表面成光滑镜面的金相样品;

40.(3)样品晶界蚀刻:将制备好的金相样品置于加热并搅拌的苦味酸溶液中(60℃),腐蚀时间60s,待金相样品表面由光滑镜面逐渐变成腐蚀面后,停止腐蚀,并用乙醇溶液清洗并吹干,得到初步腐蚀样品。

41.相较于本发明的新处理技术,传统技术缺少奥氏体化热处理后的冰水淬火、回火热处理、二次手工抛光再腐蚀以及改良型的苦味酸溶液。

42.由金相图对比可知,对于同一微合金化碳钢样品腐蚀分析,采用传统原奥氏体晶界蚀刻方法,微合金化碳钢腐蚀效果差,金相图不能清晰显示原奥氏体晶界,难以获得原奥氏体晶粒度等相关显微组织信息,如图2所示。

43.采用本发明方法对同一样品进行金相制备处理,并使用改良型的苦味酸对原奥氏体晶界进行蚀刻,相比传统方法,实施例1可得到较为清晰的原奥氏体晶界,如图1所示。

44.根据实例1中微合金化碳钢样品对比分析,采用传统原奥氏体晶界腐蚀方法,效果差,难以满足金相分析,是研究合金材料组织性能最大的难题。通过以上对比分析,实施例1中材料样品晶界蚀刻清晰,这说明了本发明对微合金化碳钢原奥氏体晶界蚀刻有显著效果。

45.实施例2:

46.本实施例2所制备微合金化碳钢的化学成分为(按质量百分数计为):c 0.105%,si 0.23%,mn 0.99%,p 0.002%,s 0.001%,cr 0.005%,mo 0.005%,ni 0.005%,al 0.031%,n 0.006%,nb 0.028%,ti 0.001%,v 0.001%,余量为fe,并制成尺寸为20mm

×

20mm

×

20mm样品。所需苦味酸溶液各成分计为:以1l用量计,苦味酸20g,hcl溶液0.7ml,阴离子表面活性剂5ml,蒸馏水定容至1000ml;

47.(1)奥氏体化热处理及冰水淬火:首先将实验样品置于氧化铝坩埚中,在马弗炉中加热至1100℃,保温1小时;完成预期奥氏体化热处理后,采用冰水淬火,并加强搅拌,提高样品冷却速度,以获得马氏体组织;

48.(2)回火热处理及水淬:利用低温马弗炉将热处理后的样品加热至550℃,保温6小时,然后将样品置于水中,并加强搅拌,完成水淬;

49.(3)金相样品制备:将以上经热处理后实验样品进行切割,完成热镶、磨样、抛光等金相制备操作,用乙醇溶液清洗并吹干,得到光滑镜面的金相样品;

50.(4)样品晶界蚀刻:将苦味酸溶液加热至60℃,把制备好的金相样品置于其中进行腐蚀60s,同时采用磁棒搅拌的方式搅拌溶液,使溶液温度均匀;待金相样品表面由光滑镜面逐渐变成腐蚀面后,停止腐蚀,并用乙醇溶液清洗并吹干,得到初步腐蚀样品;

51.(5)腐蚀后样品进行返回抛光及再腐蚀:采用手工轻抛的方法将完成初步腐蚀的样品用绒布抛光盘进行轻微抛光3次,然后再将样品置于苦味酸溶液中,加热温度为60℃,同时采用磁棒搅拌,浸泡腐蚀的时间为30s,最后用乙醇溶液清洗并吹干,得到蚀刻后的金相样品。

52.为进一步说明本发明的金相样品制备方法对微合金化碳钢原奥氏体晶界蚀刻效果的重要性,进一步以对比例2进行对比;

53.对比例2:采用传统原奥氏体晶界蚀刻方法及普通苦味酸溶液,其成分为:以1l用量计,苦味酸20g,蒸馏水定容至1000ml;

54.对比例2的具体步骤如下:

55.(1)奥氏体化热处理及水淬:将实验样品置于氧化铝坩埚中,在马弗炉中加热至1100℃,保温1小时,采用外接k型热电偶检测样品温度并随实验要求精准调整马弗炉温度。完成预期奥氏体化热处理后,将样品置于常温水中,并加强搅拌。

56.(2)金相样品制备:将完成回火热处理的实验样品进行金相切割,然后完成热镶、磨样、抛光操作,用乙醇溶液清洗并吹干,得到表面成光滑镜面的金相样品。

57.(3)样品晶界蚀刻:将制备好的金相样品置于加热并搅拌的苦味酸溶液中(60℃),腐蚀时间60s,待金相样品表面由光滑镜面逐渐变成腐蚀面后,停止腐蚀,并用乙醇溶液清洗并吹干,得到初步腐蚀样品。

58.结果显示传统原奥氏体晶界蚀刻方法缺少本发明中的奥氏体化热处理后的冰水淬火、回火热处理、二次轻微抛光再腐蚀以及改良型的苦味酸溶液;所得金相图(图4)不能清晰显示原奥氏体晶界,而采取本发明方法所得实施例2金相图(图3)可以显示清晰的原奥氏体晶界,以说明本发明提供的方法具备非常显著的效果。

59.说明:以上实施例仅用以说明本发明而并非限制本发明所描述的技术方案;因此,尽管本说明书参照上述的各个实施例对本发明已进行了详细的说明,但是本领域的普通技

术人员应当理解,仍然可以对本发明进行修改或等同替换;而一切不脱离本发明的精神和范围的技术方案及其改进,其均应涵盖在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1