一种航空导管的轴向挤压式连接方法

:

1.本发明属于金属导管连接技术领域,具体涉及一种航空导管的轴向挤压式连接方法。

背景技术:

2.航空导管主要应用在飞机内部液压、燃油、环控、氧气等传输系统,被誉为飞机的血管。目前常用的航空金属导管的连接方法主要包括焊接、扩口连接、无扩口连接等方法。而焊接导管接头强度低,扩口连接的导管密封性较差,尤其是在高压管路中。现常用的无扩口连接主要包括滚压式和径向挤压式等方法,但常出现“跑、冒、滴、漏”等问题,且适用于导管内压小于28mpa的管路系统。而随着航空业的发展,对飞机的操纵性等提出了更高的要求,管路系统的压力进一步提升到35mpa甚至更高的水平。目前大规模采用的连接方式将不再适用。另外,钛合金作为轻量化结构材料,以其优异的强重比和综合性能,在国外的航空工业中已得到广泛的应用,如ta18高强钛合金以其良好的室温、高温综合力学性能,耐腐蚀性和优异的冷成型性,成为航空航天管路系统的首选材料。

3.但目前国内还未有采用轴向挤压连接技术进行航空导管连接以及系统研究轴向挤压技术的整个连接过程的,进一步无法检验导管是否插入导管接头所需的深度,难以保证接头连接的可靠性及连接强度。

技术实现要素:

4.本发明的目的是克服上述现有技术存在的不足,提供一种航空导管的轴向挤压式连接技术的连接过程以及检验方法。该轴向挤压连接技术是一种适用于高压金属管路的连接方法,它是在冷挤压连接技术的基础上提出来的一种新型导管连接技术,是指金属在低于再结晶温度下或其他材料在低于熔点的条件下,同种或多种材料之间,在外力的作用下产生弹塑性变形实现相互连接或密封的技术,具有节能、安全、安装快捷、连接效率高等优点。

5.为实现上述目的,本发明采用以下技术方案:

6.一种航空导管的轴向挤压式连接方法,包括以下步骤:

7.步骤1,导管准备:

8.确保切割后的导管末端截面为平面,清洁导管端部并去除其端头内外侧的毛刺;

9.步骤2,标规定位:

10.将标记量规放在导管末端,用记号笔画出定位标记和检验标记,移除标记量规,将导管接头安装在导管上,用定位标记定位导管接头的外环端部;

11.步骤3,挤压连接:

12.将定位好的导管和接头置于轴向挤压式连接工具中,连接工具的固定端插入接头管套的中心凹槽中,外环嵌入挤压连接工具的活动端;对挤压连接工具施加液压推力,使外环沿导管轴向向前推进,当液压达到65mpa~75mpa,不再需要增压,卸载并拆除挤压连接工

具,完成连接过程,获得导管连接组件;

13.步骤4,组件检验:

14.用检验量具来检查外环是否被挤压至目标位置,并通过检查检验标记确认导管是否插入导管接头足够的深度,若外环未被挤压到目标位置,则重复上一步挤压连接步骤,再进行组件检验,直至外环被挤压到目标位置,完成连接。

15.所述的步骤1中,导管为航空导管,材质包括钛合金,铝合金或不锈钢等合金材料。

16.所述的步骤2中,将导管接头端部定位在标记范围内,定位标记的长度是允许的定位范围,即外环端部可以在定位标记范围的任何位置上。

17.所述的步骤2中,导管接头由管套和外环构成,管套包括管套中心凹槽及管套外端,外环包括截面平整的外环端部。

18.所述的步骤2中,导管的管径范围为4mm~20mm,定位标记和检验标记位置与长度确定方式如下:

19.标记距离导管末端截面长度为l;

20.l=k db+c

21.其中,d为导管直径;k、b为常数,k取值为0.03,b取值为2.3;c为修正系数,包括c1和c2;,c1取值范围为15.24~24.85,c2取值范围为10.35~19.97;根据公式取值相应获得l

max

和l

min

,标记量规上的标记长度

△

l=l

max-l

min

,当修正系数取c1时,相应获得的

△

l为

△

l1,

△

l1为定位标记长度,l

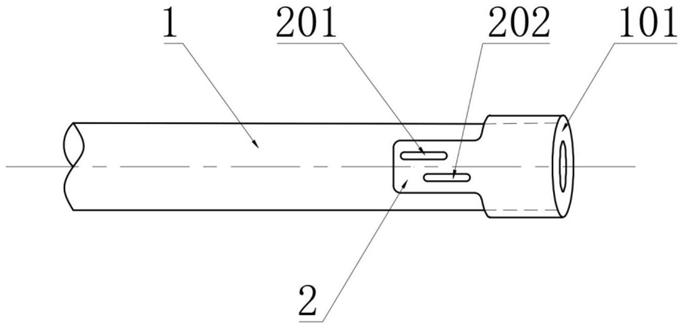

max

为定位标记远端距离导管末端截面的距离,l

min

为定位标记近端距离导管末端截面的距离;当修正系数c2时,相应获得的

△

l为

△

l2,

△

l2为检验标记长度,l

max

为检验标记远端距离导管末端截面的距离,l

min

为检验标记近端距离导管末端截面的距离;标记量规根据l的长度来确定定位标记与检验标记的位置。

22.所述的步骤4中,导管的管径范围为4mm~20mm时,相应的检验量具的量程范围为p,

23.p=a d+f

24.其中,d为导管直径;a、f为常数,a取值为0.74,f取值为8.74。

25.所述的步骤4中,若检验量具的长度等于接头管套中心凹槽内侧至外环外侧距离,则视为外环被挤压至合理位置。

26.所述的步骤4中,若导管接头的管套外端接触或超过检验标记,则导管已经插入导管接头合理深度。

27.本发明的有益效果:

28.1.本发明方法连接效率高,在一般环境下即可实现连接,连接前一般无需对管道进行任何初始加工,具有节能、安全、安装快捷等优点。

29.2.本发明方法连接前使用定位标记能够将导管接头与导管进行快速精准装配,挤压完成后通过检验标记,目视即可快速检验导管是否安装合理。

30.3.本发明方法适用于具有高连接强度和高使用可靠性要求的管路连接,具有现场更换和安装快速简便的特点,杜绝了导管拆卸更换导致飞机停飞情况的产生。

附图说明:

31.图1为本发明实施例的标记量规预涂定位标记和检验标记指示图;

32.图2为本发明实施例的导管与导管接头配合位置示意图;

33.图3为本发明实施例的挤压连接工具装配示意图;

34.图4为本发明实施例的导管接头组件检验方式示意图;其中:

35.1-导管;101-导管末端截面;2-标记量规;201-定位标记;202-检验标记;3-导管接头;301-外环;302-外环端部;303-管套;304-管套中心凹槽;305-管套外端;4-挤压连接工具;401-固定端;402-活动端;5-检验量具。

具体实施方式:

36.下面结合实施例对本发明作进一步的详细说明。

37.以下实施例与对比例的航空导管的轴向挤压式连接方法,实施步骤如下:

38.步骤一:导管准备

39.使用切割工具切开导管,确保导管端部截面为平面,清洁管端并去除其端头内外侧的毛刺,防止损坏接头和污染流体系统。

40.步骤二:标规定位

41.标记量规2预涂定位标记201和检验标记202指示图如图1所示,导管1与导管接头3配合位置示意图如图2所示,组装前,将标记量规2放在导管末端101,用记号笔画出定位标记201和检验标记202,如果导管末端截面101有不平的情况存在,标记量规2应该定位到最平的末端;定位标记和检验标记位置与长度确定方式如下:

42.标记距离导管末端截面长度为l;

43.l=k db+c

44.其中,d为导管直径;k、b为常数,k取值为0.03,b取值为2.3;c为修正系数,包括c1和c2;,c1取值范围为15.24~24.85,c2取值范围为10.35~19.97;根据公式取值相应获得l

max

和l

min

,标记量规上的标记长度

△

l=l

max-l

min

,当修正系数取c1时,相应获得的

△

l为

△

l1,

△

l1为定位标记长度,l

max

为定位标记远端距离导管末端截面的距离,l

min

为定位标记近端距离导管末端截面的距离;当修正系数c2时,相应获得的

△

l为

△

l2,

△

l2为检验标记长度,l

max

为检验标记远端距离导管末端截面的距离,l

min

为检验标记近端距离导管末端截面的距离;

45.移除导管1上的标记量规2,将导管接头3安装在导管1上,通过导管1上的定位标记201定位导管接头外环端部302,定位标记201的长度

△

l1=l

max-l

min

,外环端部302可以在定位标记201长度的任何位置上。

46.步骤三:挤压连接

47.挤压连接工具4装配示意图如图3所示,将带有配套快速断开接头的软管连接到挤压连接工具4底部的接头上,将软管的接头连接到便携式泵上的配套快速断开接头上;将挤压连接工具4对准导管接头3的一端,挤压连接工具4的固定端401插入管套303的中心凹槽304中,外环301嵌入挤压连接工具4的活动端402,整个导管接头3必须始终完全嵌套到挤压连接工具4中;对挤压连接工具4施加液压推力,使外环301沿导管轴向向前推进,一旦液压达到65mpa~75mpa,不再需要增压,卸载并拆除挤压连接工具4。

48.步骤四:组件检验

49.导管接头组件检验方式示意图如图4所示,挤压完成后,使用检验量具5和检验标

记202来检查装配完的导管接头3;若检验量具5的长度p等于接头管套中心凹槽304内侧至外环301外侧距离,则视为外环301被挤压至合理位置;管套外端305确认导管1已经插入导管接头3合理的深度。若外环301未被挤压到目标位置,则需要重复上一步挤压连接步骤,再进行组件检验,直至外环301被挤压到目标位置,完成连接。

50.实施例1

51.航空导管的轴向挤压式连接方法过程如上述,本实施例中导管材质为ta18钛合金,直径为8mm,壁厚1mm。相应的分别计算:检验标记长度为7.8mm,检验标记远端距离导管末端截面长度为21.8mm,检验标记近端距离导管末端截面长度为14mm;定位标记长度为8.9mm,定位标记远端距离导管末端截面长度为28mm,定位标记近端距离导管末端截面长度为19.1mm;相应的得出导管插入接头深度l取值范围为14mm~21.8mm,本实例具体取17mm,经检测,导管接头部分整体连接强度数据达到13.7kn。

52.对比例1

53.航空导管的轴向挤压式连接方法过程同实施例1,区别在于,导管插入接头深度l取12mm,外环端部302未在定位标记201内,经检测,导管接头部分整体连接强度数据为9.2kn,大幅下降4.5kn。

54.实施例2

55.航空导管的轴向挤压式连接方法过程如上述,本实施例中导管材质为1cr18ni9ti不锈钢,直径为16mm,壁厚1mm。检验标记202长度、检验标记202距离导管末端截面101尺寸、定位标记201长度以及定位标记201距离导管末端截面101尺寸计算过程同实施例1,相应的,得出导管插入接头深度l取值范围为27mm~37mm,本实例具体取30mm,外环端部302在定位标记201内,经检测,导管接头部分整体连接强度数据为29.3kn。

56.对比例2

57.航空导管的轴向挤压式连接方法同实施例2,区别在于,导管插入接头深度取27mm,外环端部302未在定位标记201内,经检测,导管接头部分整体连接强度数据为21.5kn,大幅下降7.8kn。

58.实施例3

59.航空导管的轴向挤压式连接方法过程如上述,本实施例中导管材质为5a02铝合金,直径为12mm,壁厚1mm。检验标记202长度、检验标记202距离导管末端截面101尺寸、定位标记201长度以及定位标记201距离导管末端截面101尺寸计算过程同实施例1,相应的,导管插入接头深度l取值范围为18mm~27mm,本实例具体取25mm,外环端部302在定位标记201内,经检测,导管接头部分整体连接强度数据为20.7kn。

60.对比例3

61.航空导管的轴向挤压式连接方法同实施例3,区别在于,导管插入接头深度取18mm,外环端部302未在定位标记201内,经检测,导管接头部分整体连接强度数据为15.3kn,大幅下降5.4kn。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1