一种预防混管检测系统的制作方法

1.本实用新型属于自动检测技术领域,特别涉及一种预防混管检测系统。

背景技术:

2.在半导体器件的封装过程中,装片是非常重要的一个环节,但是在目前的装片过程中,经常出现混管的情况。出现混管的情况主要有以下两种情况:1、设备的问题:设备内遗留有上一次的片到下一批次或者上一批次的产品未收走混到下一批次;2、操作问题:多个问题批次一起处理造成混管、产品转移的时候,将片错放到其他批次、中途更换管子导致倒错产品以及随工单互换导致的混管。在出现混管的情况后,需要操作人员对设备进行检测,还需要对混管进行分拣,导致操作人员工作量的增加,并且混管的出现也将影响生产的效率以及产品的质量。

技术实现要素:

3.本实用新型的目的在于克服现有技术中所存在的出现混管情况后增加操作人员的工作量、影响生产效率以及产品质量的不足,提供一种预防混管检测系统。

4.为了实现上述实用新型目的,本实用新型提供了以下技术方案:

5.一种预防混管检测系统,包括半导体材料加工设备、设置模块和报警模块,所述半导体材料加工设备包括:设置在所述半导体材料加工设备左侧表面凸出位置的上料平台、位于所述上料平台下方后侧的料叉、位于所述上料平台上方后测的进料轨道、位于所述进料轨道右侧的第一模具轨道和第二模具轨道、以及位于所述第一模具轨道和第二模具轨道下方的下料机构;所述报警模块包括常闭继电器和常开手动复位开关;

6.所述上料平台、进料轨道、第一模具轨道和第二模具轨道、下料机构以及料叉处均设置有检测点,所述检测点处均设置有传感器,并且所述传感器与所述设置模块电连接,所述传感器用于检测各检测点是否留有上一批次产品;

7.所述报警模块与所述传感器电连接,所述报警模块用于在所述传感器检测异常时产生报警。

8.采用上述技术方案,通过传感器实时检测上料平台处、进料轨道、模具轨道、下料结构和料叉处的各检测点是否留有上一批次的产品,若检测到留有上一批次的产品则表示异常,对有异常的情况及时作出停机报警处理,及时的预防了混管的产生,减少了操作人员的工作量,提高了工作效率以及产品的质量,并且采用的上述技术方案不涉及改动设备的安全风险,也不涉及影响产品质量和监控的方式。

9.作为本实用新型的优选方案,所述检测点分别设置在所述上料平台的底部、所述进料轨道的支撑板底部、所述第一模具轨道和所述第二模具轨道的内平台、所述下料机构的右壁以及所述料叉的底部。

10.作为本实用新型的优选方案,所述设置模块的包括四个信号灯,分别用于指示手动停机、自动停机、报警停机以及异常停机这四种停机状态。

11.作为本实用新型的优选方案,所述上料平台、料叉、以及第一模具轨道和第二模具轨道处分别安装有一个传感器,所述进料轨道处安装有两个传感器,下料机构处安装有一个传感器和一个光纤放大器,所述光纤放大器的型号为fs-v31。

12.作为本实用新型的优选方案,所述上料平台、料叉、进料轨道以及第一模具轨道和第二模具轨道处的传感器是反射光电式传感器,型号为ex-14a;所述下料机构处的传感器是反射光纤传感器,型号为fd-41。

13.作为本实用新型的优选方案,所述继电器是24v继电器,型号为my2n-gs。

14.作为本实用新型的优选方案,所述常开手动复位开关设置在所述上料平台一侧。

15.作为本实用新型的优选方案,所述常开手动复位开关是24v,直径是22mm,型号是xb2bw33b1c。

16.作为本实用新型的优选方案,所述常开手动复位开关用于在操作人员确认各检测点无多余产品后,对设备进行强制启动。

17.与现有技术相比,本实用新型的有益效果在于:本技术通过设置模块设置只允许在四种停机状态下顶灯能使用信号灯,系统中加入检测传感器以及同步检测传感器,当传感器模块检测出异常信号后,继电器模块的常闭传感器断开,报警模块在传感器检测出卸料通道堵塞后,报警模块出现1s08报警,常开手动复位开关在操作人员检测设备无混管后,用于强制启动设备。能够实时检测各检测信号源位置有无异常,对有异常的情况及时作出停机报警处理,及时的预防了混管的产生,减少了操作人员的工作量,提高了工作效率以及产品的质量,并且采用的上述技术方案不涉及改动设备的安全风险,也不涉及影响产品质量和监控的方式。

附图说明

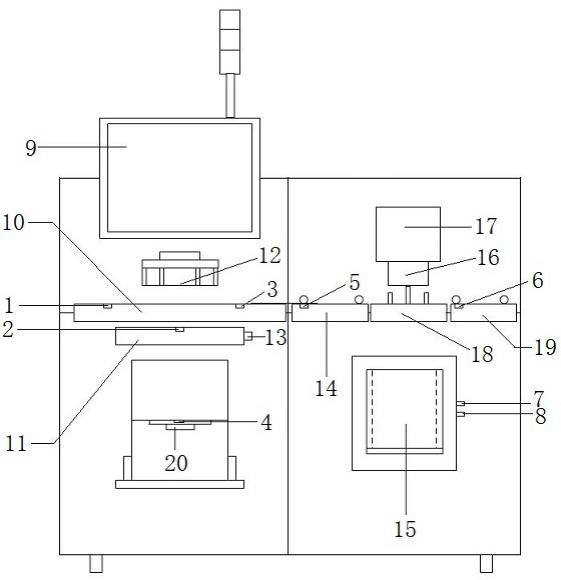

18.图1为本实用新型实施例1所述的一种预防混管检测系统的结构图;

19.图2为本实用新型实施例1所述的一种预防检测混管系统的原理图;

20.图3为本实用新型实施例1所述的一种预防检测混管系统的结构框图;

21.图中标记:1-第一个反光电式传感器,2-第二个反光电式传感器,3-第三个反光电式传感器,4-第四个反光电式传感器,5-第五个反光电式传感器,6-第六个反光电式传感器,7-反射光纤传感器,8-光纤放大器,9-触摸屏,10-进料轨道,11-上料平台,12-料片,13-常开手动机构复位开关,14-第一模具轨道,15-下料机构,16-上模具,17-压机,18-下模具,19-第二模具轨道,20-料叉。

具体实施方式

22.下面结合试验例及具体实施方式对本实用新型作进一步的详细描述。但不应将此理解为本实用新型上述主题的范围仅限于以下的实施例,凡基于本实用新型内容所实现的技术均属于本实用新型的范围。

23.实施例1

24.如图1所示,一种预防混管检测系统,包括半导体材料加工设备、设置模块和报警模块,所述半导体材料加工设备包括:设置在所述半导体材料加工设备左侧表面凸出位置的上料平台11、位于所述上料平台11下方后侧的料叉20、位于所述上料平台11上方后侧的

进料轨道10、位于所述进料轨道10右侧的第一模具轨道14和第二模具轨道19、以及位于所述第一模具轨道14和所述第二模具轨道19下方的下料机构15;所述报警模块包括常闭继电器和常开手动复位开关;

25.所述上料平台11、进料轨道10、第一模具轨道14和第二模具轨道19、下料机构15以及料叉20处均设置有检测点,所述检测点处均设置有传感器,所述传感器与所述设置模块电连接,所述传感器用于检测各检测点是否留有上一批次产品;

26.所述报警模块与所述传感器电连接,所述报警模块用于在所述传感器检测异常时产生报警。

27.所述检测点分别设置在所述上料平台11的底部、所述进料轨道10的支撑板底部、所述第一模具轨道14和第二模具轨道19的内平台、所述下料机构15的右壁以及所述料叉20的底部。

28.如图2和图3所示,所述传感器的24v电源正负极取用设置模块的信号灯的输出点24v,用2进20出的电源分线盒对所述传感器进行24v供电,所述传感器分别安装在设备的上料平台11、料叉20、进料轨道10、第一模具轨道14和第二模具轨道19以及下料机构15处,所述传感器的检测信号线并联后接入所述常闭继电器的电源负极,所述报警模块的报警信号1s08信号线断开分别接入常闭继电器两侧的常闭端口,所述常开手动复位开关与所述常闭继电器并联后一端接入报警信号1s08信号线的输入端,另一端接cdio模块的输入端。

29.所述设置模块的包括四个信号灯,分别在手动停机、自动停机、报警停机以及异常停机这四种停机状态启用。

30.具体的,在生产过程中,设备在其余状态下不得占用该信号灯通道,设备在停机状态下,报警模块出现1s08报警,其中,设备在任何停机状态下都可能出现1s08报警;

31.作为本实用新型的优选方案,所述上料平台11、料叉20、以及第一模具轨道14和第二模具轨道19处分别安装有一个传感器,分别为第二个反光电式传感器2、第四个反光电式传感器4、第五个反光电式传感器5、第六个反光电式传感器6,所述进料轨道10处安装有两个传感器,分别为第一个反光电式传感器1和第三个反光电式传感器3,下料机构15处安装有一个反光光纤传感器7和一个光纤放大器8,所述光纤放大器8的型号为fs-v31。

32.作为本实用新型的优选方案,所述上料平台11、料叉20、进料轨道10和第一模具轨道14和第二模具轨道19处的反光电式传感器的型号为ex-14a;所述下料机15构处的反射光纤传感器7的型号为fd-41。

33.具体的,所述上料平台11、料叉20、进料轨道10、两个模具轨道14和19和下料机构15为设备的各检测点,生产过程中,设备的任何一个位置出现异常情况,各检测点的传感器发送检测信号至常闭继电器,继电器在接收到检测信号后,自动断开,设备停机,所述异常情况为,上料平台11、料叉20、进料轨道10、第一模具轨道14和第二模具轨道19以及下料机构15留有上一批次产品。

34.所述常闭继电器是24v继电器,型号为my2n-gs。

35.所述常开手动复位开关设置在所述上料平台11一侧。

36.所述常开手动复位开关是24v,直径是22mm,型号是xb2bw33b1c。

37.所述常开手动复位开关用于在操作人员确认各检测点无多余产品后,对设备进行强制启动。

38.具体的,在强制启动过程中,需要操作人员右手长按常开手动复位开关,左手点击cdio模块的触摸屏上的启动键,在消除报警后继续进行生产使用。

39.通过传感器实时检测上料平台11、进料轨道10、第一模具轨道14和第二模具轨道14、下料结构15和料叉20处是否留有上一批次的产品,若检测到留有上一批次的产品则表示异常,对有异常的情况及时作出停机报警处理,及时的预防了混管的产生,减少了操作人员的工作量,提高了工作效率以及产品的质量,并且采用的上述技术方案不涉及改动设备的安全风险,也不涉及影响产品质量和监控的方式。

40.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1