一种特高压变压器、电抗器油箱自动防爆试验装置的制作方法

1.本实用新型属于电力设备质量检测技术领域,具体涉及一种特高压变压器、电抗器油箱自动防爆试验装置。

背景技术:

2.变压器、电抗器在运行过程中,当内部出现严重过载、短路、绝缘损坏等故障而没有进行及时检修时,油在受到高温或电弧作用下极易受热分解,分解时会产生大量烃类混合气体,使得变压器内部压力急剧上升。一旦压强超过箱体结构所能承受的极限,并发生破裂,油箱内部的可燃气体会与氧气接触,从而引发燃爆事故,导致设备损坏、区域性停电以及变电站中的火灾事故,尤其是特高压变压器、电抗器,由于电压等级高、容量大,一旦发生故障,内部所产生的巨大能力,足以波及到周围设备、人员的安全,由此产生的经济损失和社会影响巨大。

3.现有技术中主要针对发生变压器爆炸后采取的消防措施,根本上还是无法起到防止变压器爆炸的问题,部分现有技术中采用的防爆方法依赖组部件,一旦组部件反映不及时或失灵失效,无法做到变压器防爆,如实用新型专利:一种电力变压器及电力变压器的防爆方法,申请号为cn202110709666.4,主要在箱体内部进出气组件能够选择性地封堵或打开进气口,一旦爆炸以使箱体密封或与外界连通,而一旦组件失灵或反映不灵敏,变压器爆炸还是不可避免,该专利本质上还是无法克服变压器爆炸的问题,现有变压器防爆技术措施或试验主要依赖仿真技术,无法到达与实际情况中发生爆炸的情形,因此现有技术无法解决实际变压器防爆的问题。

技术实现要素:

4.本实用新型克服了现有技术存在的不足,提供了一种特高压变压器、电抗器油箱自动防爆试验装置。

5.为了解决上述技术问题,本实用新型采用的技术方案为:

6.一种特高压变压器、电抗器油箱自动防爆试验装置,包括:油箱组件和试验组件,所述油箱组件包括:油箱、试验铁芯、试验绕组、试验套管、外置胶囊和防爆膜,所述油箱内设置有试验铁芯,所述试验铁芯上设置有若干组试验绕组,试验套管设置于所述油箱的侧端,所述试验铁芯与试验绕组的布置方式可同正常的三相变压器布置方式相同,所述试验绕组的一端与试验套管相连接,所述试验绕组的另一端接地;

7.所述油箱的上端设置有外置胶囊,所述油箱的上端面开设有若干通孔,所述通孔连通所述油箱和所述外置胶囊,所述通孔内均设置有防爆膜,所述外置胶囊上设置有压力表;

8.所述试验组件包括:试验变压器、断路器、电流互感器、电压互感器、录波仪和金属棒,所述试验变压器与所述试验套管相连接,所述试验变压器与所述试验套管之间依次设置有断路器、电流互感器和电压互感器,所述金属棒设置于所述油箱内部,且所述金属棒的

头部与所述试验绕组之间的距离可调节,所述金属棒的尾部接地,所述录波仪用于读取电流互感器、电压互感器数据。

9.进一步的,所述通孔设置有三个,所述防爆膜的破损压力为0.5个标准大气压。

10.进一步的,三个所述通孔分别为通孔a、通孔b和通孔c,所述试验绕组设置有三个,三个试验绕组位置可采用常规的变压器、电抗器布局,即三个试验绕组并排设置,以位于中间的试验绕组的中心轴线与油箱的上端面的交点为原点建立水平面的二维坐标系,所述通孔 a的圆心坐标为通孔b的圆心坐标为通孔c的圆心坐标为其中,m为铁芯宽度,a为油箱宽度,b为油箱长度,使得若油箱内部出现故障时,与故障压力最近的通孔的防爆膜破损,油箱内部的油通过通孔直接进入外置胶囊。

11.进一步的,所述外置胶囊为方形结构,所述外置胶囊的高度为油箱高度的0.1-0.15倍,所述外置胶囊的长度为油箱长度的1.05-1.1倍,所述外置胶囊的宽度为油箱宽度的1.1-1.2倍。

12.进一步的,所述金属棒的头部为尖端结构,所述金属棒的尾部设置有转动装置,所述转动装置带动所述金属棒转动。

13.进一步的,所述转动装置包括:安装块、驱动电机、连接杆、限位条,所述安装块设置于所述金属棒的尾部,所述驱动电机位于油箱的外部,所述驱动电机的输出轴上与连接杆的一端同轴连接,所述连接杆的另一端与所述安装块相连接,驱动电机驱动连接杆、安装块转动,进而带动金属棒转动,进而金属棒的头部与试验绕组之间的距离发生变化,所述限位条位于所述安装块的下方,用于限制金属棒的转动范围。

14.进一步的,所述油箱还设置有排油阀。

15.基于上述自动防爆试验装置的特高压变压器、电抗器油箱自动防爆试验方法,包括以下步骤:

16.s1、试验加压;合上断路器,控制驱动电机使金属棒处于垂直状态,试验绕组工频阻抗设置为1-1.2欧姆,调节试验变压器,使回路电流为5000a,使用驱动电机控制金属棒转动,调节金属棒的头部与试验绕组之间的距离,当达到一定距离时,试验绕组与金属棒发生短路产生电弧,油箱内部压力剧增达到0.5倍标准大气压力冲破防爆膜,油箱内部的油在压力作用下进入外置胶囊,此时立即断开断路器,通过录波仪,读取电流大小i1和电压u1、及持续时间t1,计算能量大小q1=i1×

u1×

t1,并读取外置胶囊的内部压力为p1;

17.s2、试验参数调整,根据外置胶囊设置最大压力5p0,其中p0表示一个标准大气压力,计算确定电弧最大安全运行能量:q2=0.9

×

5p0×

q1÷

p1,上式中将最大压力的0.9倍,为了留取余量,将安全压力设为理论最大压力的0.9倍,根据电弧最大运行能量q2,在保持电压 u1不变的情况下,调整金属棒与试验绕组的距离,从而调整电弧电流大小,观测此时外置胶囊是否爆炸,若不爆炸,读取电弧电流i2,并根据q2得到电弧持续时间t2,进而得到外置胶囊的防爆安全缓冲时间t2。

18.若步骤s1、s2中发生突发情况:防爆膜不能正确破损,内部压力将导致油箱开裂,此时工作人员开启排油阀,将油箱内的油排出。

19.本实用新型与现有技术相比具有以下有益效果。

20.本实用新型中的外置胶囊在油箱内部发生突发故障后,可自动快速响应补偿油箱内部故障产生的压力,防止油箱爆裂而发生的大面积火灾事故,并通过之后的防爆试验方法,通过试验验证了外置胶囊防爆的有效性,本技术达到了实际运行工况的防爆技术效果,并得到外置胶囊的防爆安全缓冲时间。

附图说明

21.下面结合附图对本实用新型做进一步的说明。

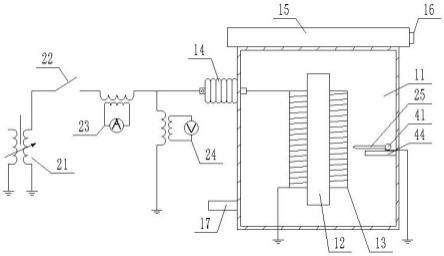

22.图1为本实用新型的结构示意图。

23.图2为本实用新型示意图。

24.图3为本实用新型实施例1图。

25.图中:11为油箱,12为试验铁芯,13为试验绕组,14为试验套管,15为外置胶囊,16 为压力表,17为排油阀,21为试验变压器,22为断路器,23为电流互感器,24为电压互感器,25为金属棒,31为通孔a,32为通孔b,33为通孔c,41为安装块,42为驱动电机,43为连接杆,44为限位条。

具体实施方式

26.以下结合具体实施例对本实用新型作进一步说明。

27.一种特高压变压器、电抗器油箱自动防爆试验装置,包括:油箱组件和试验组件,所述油箱组件包括:油箱11、试验铁芯12、试验绕组13、试验套管14、外置胶囊15和防爆膜,所述油箱11内设置有试验铁芯12,所述试验铁芯12上设置有若干试验绕组13,试验套管 14设置于所述油箱11的侧端,所述试验绕组13的一端与试验套管14相连接,所述试验绕组13的另一端接地;

28.所述油箱11的上端设置有外置胶囊15,所述油箱11的上端面开设有若干通孔,所述通孔连通所述油箱11和所述外置胶囊15,所述通孔内均设置有防爆膜,所述外置胶囊15上设置有压力表16;

29.所述试验组件包括:试验变压器21、断路器22、电流互感器23、电压互感器24、录波仪和金属棒25,所述试验变压器21选用可调10kv试验变压器,所述试验变压器21与所述试验套管14相连接,所述试验变压器21与所述试验套管14之间依次设置有断路器22、电流互感器23和电压互感器24,所述金属棒25设置于所述油箱11内部,且所述金属棒11的头部与所述试验绕组13之间的距离可调节,所述金属棒11的尾部接地,所述录波仪用于读取电流互感器23、电压互感器24数据。

30.所述通孔设置有三个,通孔的直径为200-300mm,所述防爆膜的破损压力为0.5个标准大气压,三个所述通孔分别为通孔a31、通孔b32和通孔c33,所述试验绕组13设置有三个,以位于中间的试验绕组13的中心轴线与油箱11的上端面的交点为原点建立水平面的二维坐标系,所述通孔a31的圆心坐标为通孔b32的圆心坐标为通孔c33的圆心坐标为其中,m为铁芯宽度,a为油箱宽度,b为油箱长度。

31.所述外置胶囊15为方形结构,所述外置胶囊15的高度为油箱11高度的0.1-0.15倍,所述外置胶囊15的长度为油箱11长度的1.05-1.1倍,所述外置胶囊15的宽度为油箱11宽度的1.1-1.2倍。

32.所述金属棒25的头部为尖端结构,所述金属棒25的尾部设置有转动装置,所述转动装置带动所述金属棒转动,所述转动装置包括:安装块41、驱动电机42、连接杆43和限位条44,所述安装块41设置于所述金属棒25的尾部,所述驱动电机42位于油箱11的外部,所述驱动电机42的输出轴上与连接杆43的一端同轴连接,所述连接杆43的另一端与所述安装块41相连接,所述限位条44位于所述安装块41的下方。

33.所述油箱11还设置有排油阀17。

34.基于上述自动防爆试验装置的一种特高压变压器、电抗器油箱自动防爆试验方法,包括以下步骤:

35.s1、试验加压;合上断路器22,控制驱动电机42使金属棒处于垂直状态,试验绕组13 工频阻抗设置为1-1.2欧姆,调节试验变压器21,使回路电流为5000a,使用驱动电机42控制金属棒25转动,调节金属棒25的头部与试验绕组13之间的距离,当达到一定距离时,试验绕组13与金属棒25发生短路产生电弧,油箱11内部压力剧增达到0.5倍标准大气压力冲破防爆膜,油箱11内部的油在压力作用下进入外置胶囊15,此时立即断开断路器22,通过录波仪,读取电流大小i1和电压u1、及持续时间t1,计算能量大小q1=i1×

u1×

t1,并读取外置胶囊15的内部压力为p1;

36.s2、试验参数调整,根据外置胶囊15设置的最大压力5p0,其中p0表示一个标准大气压力,计算确定电弧最大安全运行能量:q2=0.9

×

5p0×

q1÷

p1,根据电弧最大运行能量q2,在保持电压u1不变的情况下,调整金属棒25与试验绕组13的距离,从而调整电弧电流大小,观测此时外置胶囊15是否爆炸,若不爆炸,读取电弧电流i2,并根据q2得到电弧持续时间t2,进而得到外置胶囊的防爆安全缓冲时间t2。

37.若步骤s1、s2中发生突发情况:防爆膜不能正确破损,内部压力将导致油箱11开裂,此时工作人员开启排油阀17,将油箱11内的油排出。

38.上述实施方式仅示例性说明本实用新型的原理及其效果,而非用于限制本实用新型。对于熟悉此技术的人皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改进。因此,凡举所述技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1