一种工件导通及位置度检测装置的制作方法

1.本实用新型涉及工件检测技术领域,特别是涉及一种工件导通及位置度检测装置。

背景技术:

2.为了扩展塑胶工件的适用范围,部分塑胶工件中含有pin针,可以进行电力或者信号的传输。

3.随着塑胶生产工艺的进步,塑胶工件中pin针的位置和数量得到较大提升,丰富了塑胶工件的功能性,但是也给pin针的检测带来了困难。pin针的检测不但要检测导通问题,还需要检测的pin针的高度和垂直度问题,增加了检测的难度,特别是相邻2个表面都设计有pin针时,普通的检测设备则难以实现pin针时的快速检测,需要进行改进。

技术实现要素:

4.本实用新型主要解决的技术问题是提供一种工件导通及位置度检测装置,进行工件上pin针导通、高度和垂直度检测,提升工作效率。

5.为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种工件导通及位置度检测装置,包括:上料机构、下料机构、分割器、短齿导通检测机构和位置度检测机构,所述上料机构、短齿导通检测机构、位置度检测机构和下料机构依次环形分布在分割器的外侧,所述分割器顶部设置有转盘,所述转盘上设置有载具,所述短齿导通检测机构包括第一支架、第一升降座、第一基准针、第一测试针、第二基准针、第二测试针、第一位移传感器和第二位移传感器,所述第一支架底部水平设置有指向转盘的第一气缸,所述第一气缸的前端设置有针架,所述第一基准针和第一测试针水平设置在针架上并指向载具,所述第一升降座设置在第一支架的正面并延伸至转盘上方,所述第二基准针和第二测试针竖向设置在第一升降座底部并指向下方的载具,所述第一支架上竖向设置有驱动第一升降座上下移动的第二气缸,所述第一支架上竖向设置有第三气缸,所述第一位移传感器设置在第三气缸上并位于第一测试针的后方,所述第一升降座上水平设置有第四气缸,所述第二位移传感器设置在第四气缸上并位于第二测试针上方,所述位置度检测机构包括第二支架、第二升降座、第一插板和第二插板,所述第二升降座设置在第二支架上并延伸至转盘上方,所述第二支架上设置有驱动第二升降座上下移动的第五气缸,所述第二支架上设置有指向下方的第六气缸,所述第六气缸底部设置有第一滑座,所述第一插板设置在第一滑座底部并延伸至第二升降座下方,所述第二支架上水平设置有指向转盘的第七气缸,所述第七气缸前端设置有位于第二升降座下方的第二滑座,所述第二插板设置在第二滑座上并延伸至第二支架前方。

6.在本实用新型一个较佳实施例中,所述分割器采用四工位分割器。

7.在本实用新型一个较佳实施例中,所述上料机构包括振动盘、错位机构和上料搬运机构,所述错位机构设置在振动盘的直振端口处,所述上料搬运机构包括第三支架、第三

滑座和第一气动手指,所述第三支架位于错位机构一侧,所述第三支架上设置有水平延伸至转盘上方的第一滑轨,所述第三滑座设置在第一滑轨上,所述第三滑座上设置有指向下方的第八气缸,所述第一气动手指设置在第八气缸上。

8.在本实用新型一个较佳实施例中,所述错位机构包括第九气缸和第四滑座,所述第四滑座位于振动盘的直振端口,所述第九气缸水平设置在第四滑座尾部并与振动盘的直振端口相垂直,所述第四滑座上设置有与振动盘的直振端口相接的工件定位槽以及与工件定位槽十字交叉的气动手指避让槽。

9.在本实用新型一个较佳实施例中,所述第一升降座底部设置有指向下方的第一压块。

10.在本实用新型一个较佳实施例中,所述第二升降座底部设置有指向下方的第二压块。

11.在本实用新型一个较佳实施例中,所述载具上设置有十字槽。

12.在本实用新型一个较佳实施例中,所述下料机构包括固定座、第四滑座、第四支架、第五滑座、合格产品流道、废品收集盒和第二气动手指,所述固定座上设置有指向分割器的第二滑轨,所述第四滑座设置在第二滑轨上,所述固定座上设置有与第四滑座相连接的第十气缸,所述第四支架设置在第四滑座上并横置有途径转盘上方的第三滑轨,所述第五滑座设置在第三滑轨上,所述第四支架上设置有与第五滑座相连接的第十一气缸,所述第五滑座上设置有指向下方的第十二气缸,所述第二气动手指设置在第十二气缸上,所述合格产品流道设置在第二气动手指的前移路径下方,所述废品收集盒设置在合格产品流道一侧。

13.在本实用新型一个较佳实施例中,所述合格产品流道前端向下倾斜延伸。

14.在本实用新型一个较佳实施例中,所述第二升降座一侧设置有指向下方的第十三气缸,所述第十三气缸底部水平设置有指向第二升降座另一侧的第十四气缸,所述第十四气缸前端设置有打点器。

15.本实用新型的有益效果是:本实用新型指出的一种工件导通及位置度检测装置,通过上料机构将工件逐一搬运至载具上,通过分割器送给短齿导通检测机构,进行相邻2个表面上pin针的导通及高度检测,再送给位置度检测机构进行pin针的垂直度检测,剔除pin针无法导通、高度差异和歪斜的工件,检测效率高,提升了自动化水平,而且结构紧凑,占用空间小。

附图说明

16.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

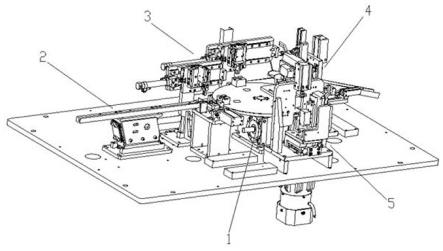

17.图1是本实用新型一种工件导通及位置度检测装置一较佳实施例的结构示意图;

18.图2是图1的另一角度视图;

19.图3是图1的又一角度视图;

20.图4是图2中a部分的局部放大图;

21.图5是图1中短齿导通检测机构的结构示意图;

22.图6是图5中拆除第一支架后的结构示意图;

23.图7是图1中位置度检测机构的结构示意图;

24.图8是图7中拆除第二支架和第二升降座后的结构示意图。

具体实施方式

25.下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

26.请参阅图1~图8,本实用新型实施例包括:

27.如图1~图3所示的工件导通及位置度检测装置,包括:上料机构2、下料机构3、分割器1、短齿导通检测机构5和位置度检测机构4,上料机构2、短齿导通检测机构5、位置度检测机构4和下料机构3依次环形分布在分割器1的外侧,可以通过plc进行控制,实现工件的自动上料、导通检测、位置度检测和下料。

28.分割器1顶部设置有转盘11,转盘11上设置有载具12,在本实施例中,分割器1采用四工位分割器,采用4个环形阵列分布的载具12,工件的上料、导通检测、位置度检测和下料4个工位同时进行,提升了工作效率。

29.如图4所示,上料机构2包括振动盘(图上未示出)、错位机构和上料搬运机构,错位机构设置在振动盘的直振21端口处。在本实施例中,错位机构包括第九气缸24和第四滑座23,第四滑座23位于振动盘的直振21端口,第四滑座23上设置有与振动盘的直振端口相接的工件定位槽以及与工件定位槽十字交叉的气动手指避让槽,方便进行单个工件的定位及夹取。将第九气缸24水平设置在第四滑座23尾部并与振动盘的直振21端口相垂直,通过工件定位槽接纳直振21端口送来的单个工件,然后第九气缸水平24驱动第四滑座23前移进行错位,阻挡后续的工件。

30.在本实施例中,上料搬运机构包括第三支架28、第三滑座22和第一气动手指25,第三支架28位于错位机构一侧,第三支架28上设置有水平延伸至转盘11上方的第一滑轨26,第三滑座22设置在第一滑轨26上,第三支架28上安装有与第三滑座22相连接的水平气缸27,通过水平气缸27进行第三滑座22的来回驱动。

31.第三滑座22上设置有指向下方的第八气缸,第一气动手指25设置在第八气缸上,第三滑座22后退至第四滑座23后,第八气缸驱动第一气动手指25下移进行工件的夹持,然后第八气缸驱动第一气动手指25上升,第三滑座22前移至载具12上方,第八气缸驱动第一气动手指25下移,将工件放置在载具12中。在本实施例中,载具12上设置有十字槽,方便进行工件的定位和夹取。

32.如图5~图6所示,短齿导通检测机构5包括第一支架54、第一升降座544、第一基准针55、第一测试针56、第二基准针58、第二测试针59、第一位移传感器52和第二位移传感器51,第一支架54底部水平设置有指向转盘11的第一气缸53,第一气缸53的前端设置有针架531,第一基准针55和第一测试针56水平设置在针架531上并指向载具12,第一基准针55和第一测试针56可以通过第一气缸53前移压入对应工件侧面的pin针,进行导通测试。

33.第一升降座544设置在第一支架54的正面并延伸至转盘11上方,第一升降座544底部设置有指向下方的第一压块57,在本实施例中,第一支架54上竖向设置有驱动第一升降座544上下移动的第二气缸542,通过第二气缸542驱动第一升降座544的下移,利用第一压块57压固在工件上,确保导通检测时的稳定性。

34.第二基准针58和第二测试针59竖向设置在第一升降座544底部并指向下方的载具12,第二基准针58和第二测试针59随第一升降座544下移压入对应工件顶面的pin针,可以同时进行工件侧面和顶面pin针的导通测试,提升工作效率。

35.此外,在第一支架54上竖向设置有第三气缸541,第一位移传感器52设置在第三气缸541上并位于第一测试针56的后方,进行工件侧面pin针的高低测试,若距离不超过0.5mm,则合格,否则不合格。第一升降座544上水平设置有第四气缸543,第二位移传感器51设置在第四气缸543上并位于第二测试针59上方,第二位移传感器51采用激光位移传感器,进行工件顶面pin针的高低测试,若距离不超过0.5mm,则合格,否则不合格。

36.第一位移传感器52也采用激光位移传感器,在此,对激光位移传感器的工作原理进行说明:由于基准针和测试针是同时压到产品pin齿上面的,压入之后,由于基准针和测试针高度不一样,必然有一个段差,激光位移传感器以基准针的高度为基准,这个段差的距离为零位,测试后面测试针的高度,若高度小于段差0.5 mm,则判断为ok,否则为ng。

37.如图7~图8所示,位置度检测机构4包括第二支架41、第二升降座47、第一插板46和第二插板45,第二升降座47设置在第二支架41上并延伸至转盘11上方,第二支架41上设置有驱动第二升降座47上下移动的第五气缸42,第二升降座47底部设置有指向下方的第二压块471,通过第五气缸42驱动第二升降座47的下移,利用第二压块471实现载具上工件的压固,提升检测时的稳定性。

38.在第二支架41上设置有指向下方的第六气缸43,第六气缸43底部设置有第一滑座431,第一插板46设置在第一滑座431底部并延伸至第二升降座47下方,通过第六气缸43驱动第一滑座431下移,利用第一插板46插入工件顶面,进行顶面pin针的垂直度检测,如果pin针歪斜,则第一插板46无法插入。

39.在本实施例中,第二支架41上水平设置有指向转盘11的第七气缸48,第七气缸48前端设置有位于第二升降座47下方的第二滑座481,第二插板45设置在第二滑座481上并延伸至第二支架41前方,通过第七气缸48驱动第二滑座481前移,利用第二插板45插入工件侧面,进行侧面pin针的垂直度检测,如果pin针歪斜,则第二插板45插无法插入。

40.第二升降座47一侧设置有指向下方的第十三气缸44,第十三气缸44底部水平设置有指向第二升降座47另一侧的第十四气缸441,第十四气缸441前端设置有打点器442,检测完成后,通过第十三气缸44驱动第十四气缸441下移至工件一侧,利用第十四气缸441驱动打点器442进行工件侧面的打点。

41.如图3和图4所示,下料机构3包括固定座37、第四滑座39、第四支架33、第五滑座332、合格产品流道31、废品收集盒32和第二气动手指34,固定座37上设置有指向分割器1的第二滑轨36,第四滑座39设置在第二滑轨36上,固定座37上设置有与第四滑座39相连接的第十气缸38,通过第十气缸38驱动第四滑座39的前后移动。

42.第四支架33设置在第四滑座39上横置有途径转盘11上方的第三滑轨333,第五滑座332设置在第三滑轨333上,第四支架33上设置有与第五滑座332相连接的第十一气缸35,

通过第十一气缸35驱动第五滑座332横移。

43.在本实施例中,第五滑座332上设置有指向下方的第十二气缸331,第二气动手指34竖向设置在第十二气缸331上,通过第十二气缸331驱动第二气动手指34下移,进行对应载具12上工件的抓取。

44.合格产品流道31设置在第二气动手指34的前移路径下方,第二气动手指34抓取工件后上移,通过第十一气缸35驱动第五滑座332及第二气动手指34前移至合格产品流道31上方,将合格品放置在合格产品流道31中。在本实施例中,合格产品流道31前端向下倾斜延伸,方便合格品流入下方的料盘。

45.此外,废品收集盒32设置在合格产品流道31一侧,第二气动手指34抓取废品后,通过第十气缸38驱动第四滑座39后移,第二气动手指34在第十一气缸35作用下移动至废品收集盒32上方,将废品丢至废品收集盒32,自动进行合格品和废品的分类。

46.综上,本实用新型指出的一种工件导通及位置度检测装置,实现了工件侧面和顶面pin针的同步导通检测、高度检测和位置度检测,提升了检测的自动化水平及工作效率。

47.以上仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1