一种软包电池双通道尺寸检测方法及其装置与流程

1.本发明涉及电池检测领域,特别涉及一种软包电池双通道尺寸检测方法及其装置。

背景技术:

2.目前现有的软包电池测量设备,使用小视野光学镜头以及ppgh模式的测量方式,导致测量速度慢,调试换型周期长,对软包产品的形变度失去控制导致测量精度差。

技术实现要素:

3.本发明提供一种软包电池双通道尺寸检测方法及其装置,旨在解决现有软包电池尺寸测试效率低,精度差的问题。

4.本发明提供一种软包电池双通道尺寸检测方法,包括以下步骤:s1.送料模块将上一工序产生的待测软包电池产品输送到检测平台,夹料模块抓取待测软包电池产品运送到视觉检测工位或压力检测工位;s2.当产品运送到压力检测工位后,放置于恒力测距机构上,对产品施加下压力,通过产品承受的压力值来测量出产品的厚度距离;s3.当产品运送到视觉检测工位后,放置于视觉测量机构上,采集产品的图像测量产品的外轮廓尺寸。

5.作为本发明的进一步改进,所述步骤s2具体包括:s21.产品放置于基准底座的电池槽位上,移载模组将基准底座移动到测距压块模组下,驱动机带动电池压块快速下压至接触到电池槽位内的产品;s22.继续产生压力,当压力达到预设值时反馈压力值,并通过pid算法计算出对应的距离值,测出产品的厚度距离。

6.作为本发明的进一步改进,所述步骤s3具体包括:s31.产品放置于电池放置台上,平行光源向上照射产品,图像采集相机通过采集镜头对准电池放置台上的产品,使用模板匹配算法定位进行精密测量出产品的外轮廓尺寸。

7.本发明还提供一种软包电池双通道尺寸检测装置,包括检测平台、送料模块、夹料模块,所述送料模块一端对接检测平台、其另一端对接上游工序,所述检测平台上设有两组检测通道,每组所述检测通道上设有视觉检测工位、压力检测工位,所述夹料模块包括设有吸盘的夹爪、夹料导轨、夹料驱动机,所述夹料导轨横跨视觉检测工位、压力检测工位,所述夹爪连接在夹料导轨上,所述夹料驱动机连接夹爪并驱动其在夹料导轨上移动,所述视觉测试工位上设置有视觉测量机构,所述压力检测工位上设有恒力测距机构。

8.作为本发明的进一步改进,所述恒力测距机构包括移栽模组、放置待测软包电池的基准底座、测距框架、测距压块模组、驱动机,所述测距框架固定在检测平台上,所述移栽模组穿过测距框架,所述基准底座连接在移栽模组上,所述测距压块设置在测距框架的顶

部,当所述基准底座位于测距压块模组下方时,所述驱动机驱动测距压块模组下压基准底座上的产品进行恒力测试。

9.作为本发明的进一步改进,所述驱动机为音圈电机。

10.作为本发明的进一步改进,所述基准底座上设有多个放置软包电池的电池槽,所述测距压块模组上设有多个与电池槽配合的电池压块,恒力测试时所述电池压块压入电池槽内下压软包电池。

11.作为本发明的进一步改进,所述基准底座上设有多个气孔,所述气孔外接真空设备。

12.作为本发明的进一步改进,所述移载模组包括移载导轨、移载滑块、移载驱动机,所述移载滑块配合连接在移载导轨上,所述基准底座放置在移载滑块上,所述移载驱动机连接移载滑块并驱动其在移载导轨上移动。

13.作为本发明的进一步改进,所述视觉测量机构包括电池放置台、视觉支架、图像采集相机、平行光源、采集镜头,所述视觉支架固定在检测平台上,所述电池放置台设置在视觉支架的底部,所述平行光源设置在电池放置台上且光源照向软包电池,所述采集镜头固定在视觉支架的顶部,所述采集镜头的下端对准电池放置台,所述采集镜头的上端连接图像采集相机。

14.本发明的有益效果是:在同一检测平台上设置两组检测通道,相比现有单通道的基础上提高了一倍的效率。恒力测距模组输出恒定力对软包产品的形变度控制,测厚模式使用恒力差距方式,保证压力可控,提高了精度。外轮廓尺寸测量采用大视野双远心镜头的视觉检测机构,尽可能避免图像产生过大畸变,保证测量精度与效率。

附图说明

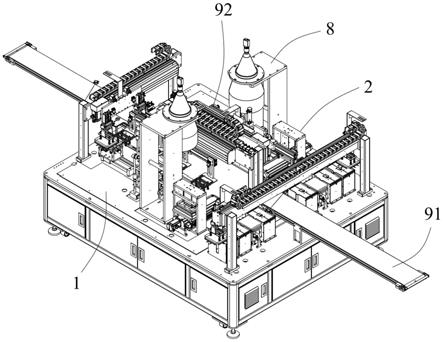

15.图1是本发明一种软包电池尺寸检测装置的结构图;图2是本发明中恒力测距机构的结构图;图3是本发明中视觉测量机构的结构图。

具体实施方式

16.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

17.如图1至图3所示,本发明的一种软包电池双通道尺寸检测装置,包括检测平台1、送料模块91、夹料模块92,送料模块91一端对接检测平台1、其另一端对接上游工序,检测平台1上设有两组检测通道,每组检测通道上设有视觉检测工位、压力检测工位,夹料模块92从送料模块91抓取待测软包电池送往视觉检测工位或压力检测工位,视觉测试工位上设置有视觉测量机构8,压力检测工位上设有恒力测距机构2。

18.通过在检测平台1上设置两组检测通道,可以在两个通道上同时进行检测作业,提高了检测的效率,且检测过程通过夹料模块92将待测产品分别送到视觉检测工位、压力检测工位进行尺寸的检测,自动化作业也加快了作业速度,进一步提高检测效率。

19.夹料模块92包括设有吸盘的夹爪、夹料导轨、夹料驱动机,夹料导轨横跨视觉检测工位、压力检测工位,夹爪连接在夹料导轨上,夹料驱动机连接夹爪并驱动其在夹料导轨上

移动。夹爪可以同时抓取多个待测软包电池,并在夹料驱动机的带动下顺着夹料导轨移动到所需的位置,自动化作业过程提高了检测的工作效率。

20.如图2所示,恒力测距机构2包括移栽模组3、放置待测软包电池的基准底座4、测距框架5、测距压块模组6、驱动机7,测距框架5固定在检测平台1上,移栽模组3穿过测距框架5,基准底座4连接在移栽模组3上,测距压块模组6设置在测距框架的顶部,当基准底座4位于测距压块模组6下方时,驱动机7驱动测距压块模组6下压基准底座4上的产品进行恒力测试。

21.移栽模组3将产品移动到恒力测距机构2下方进行恒力测试。恒力测试主要通过底层pid算法实现输出力,距离的精准控制。恒力测距机构2快速下压使压块接触到大理石底座上的产品,产生压力,当压力达到预设值时立即反馈距离值。

22.基准底座4为大理石底座,采用大理石作为基准底板4,保证平面度与垂直度。

23.驱动机7为音圈电机。恒力测距机构引进音圈电机驱动,提高一倍的测量速度。

24.基准底座4上设有多个放置软包电池的电池槽,测距压块模组6上设有多个与电池槽配合的电池压块,恒力测试时电池压块压入电池槽内下压软包电池。多个电池槽的设计方便一次对多个软包电池进行同时检测,而对应的多个电池压块也能分别测出多个软包电池的厚度尺寸,提高了检测效率。

25.基准底座4上设有多个气孔,气孔外接真空设备。在大理石底座上面开有气孔,通过真空固定产品,保证测量时软包电池产品的稳定性。

26.移载模组3包括移载导轨31、移载滑块32、移载驱动机,移载滑块32配合连接在移载导轨31上,基准底座4放置在移载滑块32上,移载驱动机连接移载滑块32并驱动其在移载导轨31上移动。通过移载滑块32可以快速地将基准底座4送至测距压块模组6下方,测试完成后也可以通过移载导轨31将基准底座4及时送出。

27.视觉测量机构8包括电池放置台81、视觉支架82、图像采集相机83、平行光源84、采集镜头85,视觉支架82固定在检测平台1上,电池放置台81设置在视觉支架82的底部,平行光源84设置在电池放置台81上且光源照向软包电池,采集镜头85固定在视觉支架82的顶部,采集镜头85的下端对准电池放置台81,采集镜头85的上端连接图像采集相机83。图像采集相机83为高分辨率的ccd相机。采集镜头85为大视野远心镜头。平行光源84从视觉支架82下方向上方照射光线,给ccd相机的图像采集提供了足够的光源,从通过大视野远心镜头、ccd相机进行视觉测量,产品放在治具上无需机械定位,使用常规模板匹配算法定位进行精密测量。

28.本尺寸检测装置的检测方法包括步骤:s1.送料模块将上一工序产生的待测软包电池产品输送到检测平台,夹料模块抓取待测软包电池产品运送到视觉检测工位或压力检测工位;s2.当产品运送到压力检测工位后,放置于恒力测距机构上,对产品施加下压力,通过产品承受的压力值来测量出产品的厚度距离;步骤s2具体包括:s21.产品放置于基准底座的电池槽位上,移载模组将基准底座移动到测距压块模组下,驱动机带动电池压块快速下压至接触到电池槽位内的产品;s22.继续产生压力,当压力达到预设值时反馈压力值,并通过pid算法计算出对应的距离值,测出产品的厚度距离。

29.s3.当产品运送到视觉检测工位后,放置于视觉测量机构上,采集产品的图像测量产品的外轮廓尺寸。步骤s3具体包括:s31.产品放置于电池放置台上,平行光源向上照射产品,图像采集相机通过采集镜头对准电池放置台上的产品,使用模板匹配算法定位进行精密测量出产品的外轮廓尺寸。

30.本尺寸检测装置双通道模式检测软包电池电芯后段的产品全尺寸测量,在单通道的基础上提高了一倍的效率。采用大视野双远心镜头尽可能避免图像产生过大畸变,保证测量精度与效率。测厚模式使用恒力差距方式,保证压力可控,提高了精度。

31.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1