t/r组件微穿墙过渡结构及t/r组件

技术领域

1.本发明属于微波毫米波及太赫兹技术领域,具体涉及一种t/r组件微穿墙过渡结构及t/r组件。

背景技术:2.t/r组件是相控阵雷达的核心部件,其主要功能是完成对发射信号的高功率放大及对接收信号的低噪声放大,同时实现对收/发信号的幅度和相位控制,因此其性能指标直接决定了雷达系统的性能。随着现代通信技术的发展,对相控阵雷达也提出了更高的要求:更远距离、更优探测、更低重量、更低功耗以及更可靠的工作,因此t/r组件朝着高性能、高集成、低成本、高可靠的方向迅速发展。

3.因此,t/r组件的小型化设计具有非常重要的意义,而目前为满足用户小型化、轻量化的需求,多数的t/r组件会采用盒体上下分腔的结构。典型结构为盒体上腔为射频微波部分,下腔为电源及控制处理部分。这样既合理利用了盒体空间又很好地将射频信号和电源控制信号有效分开,避免了两者的相互干扰。因此在保证高可靠和易装配的前提下,如何实现更小尺寸的电源及控制信号穿墙过渡是目前t/r组件设计中急需解决的问题。

4.而目前,传统的玻璃绝缘子穿墙方式,尺寸较大,一般单点尺寸为:1.10mm

×

1.27mm,不适用目前组件类产品小型化的设计目标;同时玻璃绝缘子成本高,周期长,搪锡烧焊耗时长,增加了组件的物料成本及人力成本。

5.传统的金丝键合穿墙方式,键合丝从正面芯片或者焊盘引出,穿过盒体隔墙和正面pcb板,键合到背面pcb板的镀金焊盘上。因为键合丝要跨过盒体正面pcb版及盒体隔墙,所以这种穿墙过渡方式键合丝会很长。过长的键合丝会存在以下几个方面的缺点:(a)有限空间内穿墙键合不能适用自动键合平台,只能靠手动键合,耗时长;(b)手动键合操作难度大,存在磕刀等问题;(c)深腔键合容易出现与盒壁短路、键合丝间搭连等,存在可靠性隐患。

技术实现要素:6.本发明实施例提供一种t/r组件微穿墙过渡结构及t/r组件,能够解决现有穿墙方式制作周期长、连接可靠性低的问题。

7.为实现上述目的,第一方面,本发明采用的技术方案是:提供一种t/r组件微穿墙过渡结构,包括:基板,所述基板的正面设有镀金焊盘,所述基板的背面设有bga植球焊盘;所述基板上设有连接所述镀金焊盘与所述bga植球焊盘的金属化孔。

8.结合第一方面,在一种可能的实现方式中,所述基板的板材为环氧树脂。

9.结合第一方面,在一种可能的实现方式中,所述镀金焊盘与所述bga植球焊盘的数量均为奇数个,且位置一一对应,所述金属化孔为直通孔。

10.结合第一方面,在一种可能的实现方式中,所述镀金焊盘与所述bga植球焊盘在各自的平面上呈多排排列,且错位布设。

11.结合第一方面,在一种可能的实现方式中,所述镀金焊盘与所述bga植球焊盘的间距s≥0.65mm。

12.结合第一方面,在一种可能的实现方式中,所述镀金焊盘及所述bga植球焊盘的最外边缘距所述基板的边缘的距离l1≥0.2mm。

13.结合第一方面,在一种可能的实现方式中,所述bga植球焊盘凸点高度在0.28mm~0.35mm范围,共面性≤0.04mm。

14.结合第一方面,在一种可能的实现方式中,所述金属化孔内有填充树脂。

15.结合第一方面,在一种可能的实现方式中,所述镀金焊盘自所述基板向外依次包括镀镍层和镀金层。

16.本发明提供的t/r组件微穿墙过渡结构,与现有技术相比,有益效果在于:

17.(1)通过微穿墙过渡结构,直接将正面腔体内的芯片与背面控制板连通,将该微穿墙过渡结构焊接到背面控制板上,弥补正面和背面pcb板的高度差,使键合点与芯片处于同平面,解决了传统键合丝穿墙方式容易与盒壁短路、键合丝间易搭连等可靠性低的问题。

18.(2)该微穿墙过渡结构作为独立的模块制作,正面键合采用自动键合平台,背面利用bga全自动表面贴装工艺进行焊接,省去搪锡等步骤,提高了产品装配效率。

19.第二方面,本发明实施例还提供了一种t/r组件,包括:

20.具有正面腔体和背面腔体的盒体;

21.盒体隔墙,设于所述盒体内,以分隔为所述正面腔体和所述背面腔体,所述盒体隔墙上设于安装孔;

22.微波板,设置于所述盒体隔墙的正面,且位于所述正面腔体内;

23.控制板,设置于所述盒体隔墙的背面,且位于所述背面腔体内;

24.所述的t/r组件微穿墙过渡结构,其基板的厚度h与所述盒体隔墙的关系式为:h≤h≤2w;h为盒体隔墙的厚度,w为基板的窄边宽度。

25.本发明提供的t/r组件,基于微组装(mcm)和表面贴装(smt)工艺技术,利用便于自动化生产的微穿墙过渡结构,较传统的绝缘子过渡针体积大大缩小,成本更低,可操作性更强;同时因弥补了射频板和电源板过渡的高度差,较传统的键合丝穿墙过渡,可靠性更高,更便于自动化生产。

附图说明

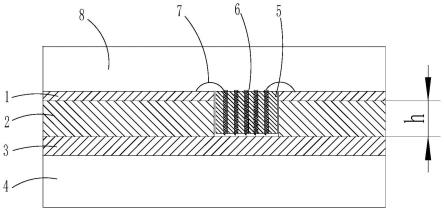

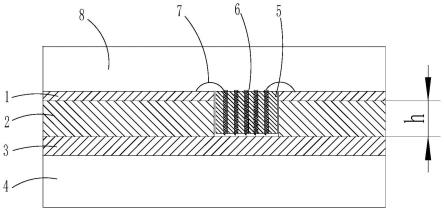

26.图1为本发明实施例提供的t/r组件的结构示意图;

27.图2为本发明实施例提供的t/r组件微穿墙过渡结构的结构示意图;

28.图3为本发明实施例提供的t/r组件微穿墙过渡结构的背面焊盘布置示意图(数量11至3);

29.图4为本发明实施例提供的t/r组件微穿墙过渡结构的正面镀金焊盘布置示意图(数量11至3);

30.附图标记说明:

31.1、微波板;2、盒体隔墙;3、控制板;4、背面腔体;5、安装孔;6、微穿墙过渡结构;61、镀金焊盘;62、基板;63、金属化孔;64、填充树脂;65、bag植球焊盘;7、键合丝;8、正面腔体。

具体实施方式

32.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

33.请一并参阅图1及图2,现对本发明提供的t/r组件微穿墙过渡结构进行说明。所述t/r组件微穿墙过渡结构,包括:基板62,基板62的正面设有镀金焊盘61,基板62的背面设有bga植球焊盘;基板62上设有连接镀金焊盘61与bga植球焊盘的金属化孔63。

34.本实施例提供的t/r组件微穿墙过渡结构6,与现有技术相比,(1)该穿墙过渡结构尺寸小、成本低、加工周期短,解决了目前传统玻璃绝缘子穿墙结构尺寸大、成本高以及加工周期长的问题,两者详细对比如下表1所示。

35.表1微穿墙过渡结构和玻璃绝缘子尺寸对比

[0036] 尺寸(w

×

s)排列方式成本/每键合点加工周期玻璃绝缘子1.10mm

×

1.27mm单排20元30天微穿墙过渡结构1.47mm

×

0.65mm双排2元7天

[0037]

(2)通过将该微穿墙过渡结构6焊接到盒体隔墙2背面的控制板3或pcb板上,弥补正面键合和背面控制板3的高度差,使正面键合点与芯片处于同平面,解决了传统键合丝7穿墙方式容易与盒体隔墙2短路、键合丝7间易搭连等可靠性低的问题。

[0038]

(3)本发明提供的微穿墙过渡结构6,正面键合可采用自动键合平台,背面可利用bga全自动表面贴装工艺进行焊接,省去搪锡等步骤,提高了产品装配效率。

[0039]

本发明实施例提供的微穿墙过渡结构6正面采用镀金焊盘61方便键合,背面采用bga植球焊盘,方便焊接。两个焊盘通过金属化孔63连接,构成标准化模块,作为一个整体直接插入盒体隔墙2的安装孔5内,提高了产品装配效率。

[0040]

背面焊接面表面处理:表面阻焊,且阻焊层在焊盘上的侵入覆盖区域至少为0.1mm。

[0041]

bga植球焊盘:植球焊料选用sn

90

sb

10

焊料(245℃)、sn

96.5

ag

3.0

cu

0.5

焊料(217℃)、sn

63-pb

37

焊料(183℃)等;植球凸点高度应在0.28mm~0.35mm范围,共面性要求≤0.04mm。

[0042]

正面键合面的镀金焊盘61表面处理:镀金层为au层,厚度≥2μm,金下面化学镀镍,ni层厚度为1.3-5μm。

[0043]

本发明实施例提供的微穿墙过渡结构6,通过标准化、模块化、规格化设计,可以为后期产品的规范化、标准化、降低成本提供参考,降低产品的制作成本及提高装配效率。

[0044]

标准化设计准则的具体实施例如下:

[0045]

基板62板材选用环氧树脂。

[0046]

参见图3及图4,镀金焊盘61与bga植球焊盘的数量均为奇数个,且位置一一对应,金属化孔63为直通孔,例如,各焊盘数量为3、5、7、9、11等。关于不同数量的焊盘对应的基板62的尺寸示例地,基板62或标准化模块的外形尺寸如下表2:

[0047]

表2

[0048][0049][0050]

如图3及图4所示,镀金焊盘61与述bga植球焊盘在各自的平面上呈多排排列,且错位布设。推荐排列方式:三角分布。

[0051]

如图3及图4所示,微穿墙过渡结构6厚度h:基板62的厚度h与盒体隔墙2的关系式为:h≤h≤2w;h为盒体隔墙2的厚度,w为基板62的窄边宽度。针对盒体隔墙2上的微波板1和背面的控制板3,bga植球焊盘构成的平面与盒体隔墙2的背面平齐,镀金焊盘61构成的平面与微波板1的端面平齐,以便于芯片键合。通过调整基板62的厚度,可达到较好的焊接位置,避免短路、键合丝7搭接不可靠的问题。

[0052]

关于焊盘的结构尺寸:如图3及图4所示,正面键合面的镀金焊盘61,可以为方形或圆形焊盘,尺寸:0.4mm

×

0.4mm或直径0.42mm;背面焊接面的bga植球焊盘形状为圆形焊盘,直径:0.42mm。

[0053]

如图3及图4所示,镀金焊盘61与bga植球焊盘在基板62上的正投影中心点重合,各焊盘的中心点间距s≥0.65mm。各焊盘的最外边缘距所述基板62的边缘的距离l1≥0.2mm。

[0054]

如图1及图2所示,连通镀金焊盘61与bga植球焊盘的金属化孔63为圆形或方形,尺寸为直径0.2mm,或边长为0.4mm

×

0.4mm,孔内填满填充树脂64,保证表面平整。

[0055]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其它实施例的相关描述。

[0056]

基于同一发明构思,本技术实施例还提供一种t/r组件,如图1至图4所示,包括:具有正面腔体8和背面腔体4的盒体、盒体隔墙2、微波板1、控制板3;盒体隔墙2设于盒体内,以分隔为正面腔体8和背面腔体4,盒体隔墙2上设于安装孔5;微波板1设置于盒体隔墙2的正面,且位于正面腔体8内;控制板3或pcb板设置于盒体隔墙2的背面,且位于背面腔体4内;t/r组件微穿墙过渡结构6,其基板62的厚度h与盒体隔墙2的关系式为:h≤h≤2w;h为盒体隔墙2的厚度,w为基板的窄边宽度。其中,正面镀金焊盘61通过键合丝7与芯片连接。

[0057]

本发明提供的t/r组件,基于微组装(mcm-l多层pcb板技术)和表面贴装(smt)等三维集成工艺技术,它将微波电路在三维方向上进行集成,可大大缩减组件体积和重量,实现小型化;利用便于自动化生产的微穿墙过渡结构6,较传统的绝缘子过渡针体积大大缩小,成本更低,可操作性更强;同时因弥补了射频板和电源板过渡的高度差,较传统的键合丝7穿墙过渡,可靠性更高,更便于自动化生产。

[0058]

基于本发明提供的微穿墙过渡结构6的装配过程如下:

[0059]

机加工时将盒体隔墙2的相应位置设置安装孔5,将该微穿墙过渡结构6穿于该安

装孔5,背面通过bga植球焊盘焊接到背面控制板3上,正面通过键合丝7连接到正面腔体8内部的微波板1上。该微穿墙过渡结构6的装入,弥补了正面和背面pcb板的高度差,不仅解决了深腔键合问题,同时还解决了键合丝7与盒壁短路、键合丝7间易搭连等问题,具体体积大大缩小,成本更低,可操作性更强,可靠性更高,更便于自动化生产的优点。

[0060]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。