一种诊断柴油机做功单元故障的方法与流程

1.本发明涉及柴油机技术领域,具体涉及一种诊断柴油机做功单元故障的方法。

背景技术:

2.目前柴油机在长期应用中,当关键系统或零部件故障到一定程度时,仅由“故障报警”提醒人员进行维修,非计划停机或更换零部件会造成极大的经济成本和时间成本的浪费。因此,迫切需要对柴油机全生命运行周期实时监测和诊断,提醒运维人员察觉故障前期征兆,防止将轻微故障扩大化后影响柴油机其他系统甚至造成较为严重的事故。

3.近年来,国内外很多学者利用瞬时转速和轴系扭振进行柴油机故障检测的研究。charles p用瞬时转速极坐标法,利用低频部分的瞬时转速时域波形定位故障缸。王磊等利用瞬时转速信号的波形图和频谱图,提出谐波幅值比和波动率峰值两种能有效反应柴油机故障状态的特征参数。程利军等基于不同工况下瞬时转速信号的变化规律,判断柴油机各缸工作不均匀性的故障。范焕羽提出利用小波降噪和emd分解相结合的处理方法,为基于瞬时转速诊断柴油机故障打下基础。郭亮等通过信号处理提出了一种基于特征学习的机械设备剩余寿命预测方法。高宏力基于bp人工神经网络,建立了滚珠丝杠副的寿命预测模型。但是,上述有些方法是基于直列低速机进行瞬时转速的分析,检测柴油机各缸做功和压缩功的不均衡,有些方法更适用于刚度较大、扭振较小的轴系,有些特征提取方式较为复杂。实际上,大功率中速v型柴油机在工程应用中通常不采用刚性连接而普遍使用弹性连接方式,而且柴油机由于应用场景或调速能力不同,常常不是在稳定工况下运行,即上述方法难以保证非稳态工况下故障判断的准确性。

技术实现要素:

4.本发明的目的在于提供一种诊断柴油机做功单元故障的方法,解决现有技术中非稳态工况下发动机实际发生了故障后发出报警,采取的手段只能是事后维修、非计划停机、更换重要零部件等,可能带来较大的维修费用和运行损失的技术问题。

5.本发明公开了一种诊断柴油机做功单元故障的方法,包括以下步骤:

6.利用小波分析对瞬时角加速度的信号进行局部分析和细化;

7.用峰值因子和脉冲因子检测小波分解后信号中是否存在冲击,从而诊断柴油机做功单元是否存在故障。

8.进一步的,所述小波分析具体为将原始瞬时角加速度信号一维小波db进行n阶分解得到高频信号d1-dn,选用最能反应柴油机的真实运行情况的di波形。随着分解层级的不断增加,正交性加强,抑制了零阶与一阶部分,仅对信号的二阶部分及噪声进行分解,每个波峰即表示对应缸完成一次做功。

9.由于瞬时角加速度的变化能准确判断各缸做功状况和压缩状况,则可以利用小波分析对原始角加速度信号进行局部分析和细化,即采用长的时间窗口获得低频信息,用短的时间窗口获得高频信息,也就是说,既能在大尺度上描述角加速度信号平坦的特征信息,

又能在小尺度上分析信号的突变特征。

10.进一步的,所述di波形根据柴油机机型进行确定。

11.进一步的,所述di波形经过多循环平均后的图形进行特征值提取。

12.进一步的,所述峰值因子为

13.进一步的,所述脉冲因子为

14.进一步的,所述故障工况下峰值因子和脉冲因子的值与正常工况的差值至少为正常工况下的20%。

15.进一步的,还包括以下步骤:

16.s1.采集测速齿盘转速信号;

17.s2.将原始转速的模拟信号转换为数字信号;

18.s3.将数字信号处理后,基于以下公式求出扭振角θ、瞬时角速度ω和瞬时角加速度j参数:

19.θ0=2π/z

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

20.n=60

·

θ0/2πδtkꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

21.ω=θ0/δtkꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0022][0023][0024]

其中,z为飞轮盘齿数,δtk为第i个齿和第i+1个齿的时间差,θ0为每个齿对应的角度,即转换得到瞬时转速n、瞬时角速度ω和瞬时角加速度j;

[0025]

s4.绘制出柴油机瞬时角加速度的曲线。

[0026]

进一步的,步骤s1中通过磁电传感器采集转速信号。

[0027]

进一步的,步骤s2中通过a/d转换将原始转速的模拟信号转换为数字信号。

[0028]

进一步的,所述步骤s3中数字信号处理方法为将数字信号,计算和处理得到了瞬时转速信号,再工作循环多点平均。工作循环多点平均后可有效消除随机误差。

[0029]

进一步的,所述处理为对采集的数据进行基础滤波、整周期平均和齿平均等处理。

[0030]

本发明的第二个目的是保护一种诊断柴油机做功单元故障的方法的应用,在非稳态工况下实现柴油机故障诊断。

[0031]

与现有技术相比,本发明具有的有益效果是:

[0032]

1.通过机车柴油机的做功单元在异常工况下给瞬态转速数据带来的变化,实现了对机车柴油机瞬态转速数据的特征值的提取和分析,实现了发动机健康管理系统的高集成化和高可靠性。

附图说明

[0033]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅表示出了本发明的部分实施例,因此不应看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它相关的附图。

[0034]

图1为本发明对比例1转速400rpm空载时平均值曲线图;

[0035]

图2为本发明对比例1转速1000rpm空载时平均值曲线;

[0036]

图3为本发明对比例1转速1000rpm/功率1500kw时平均值曲线;

[0037]

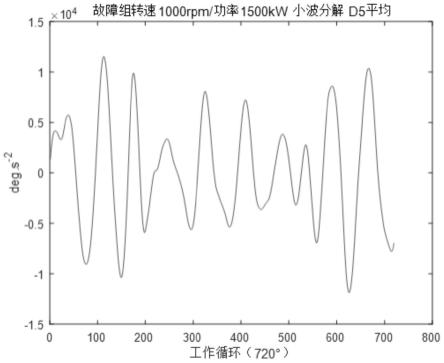

图4为本发明实施例1转速1000rpm/功率1500kw时平均值曲线;

[0038]

图5为本发明实施例1转速1000rpm突卸时平均值曲线。

具体实施方式

[0039]

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。

[0040]

实施例1

[0041]

一种诊断柴油机做功单元故障的方法,断开1缸,使其不发火而模拟出故障缸状态,设定工况为1)转速1000r/min时,功率恒定1500kw;2)转速1000r/min时,功率在1500kw完成突卸,包括以下步骤,

[0042]

s1.通过磁电传感器采集测速齿盘转速信号;

[0043]

s2.通过a/d转换将原始转速的模拟信号转换为数字信号;

[0044]

s3.将数字信号进行基础滤波、整周期平均和齿平均处理,再工作循环多点平均后,基于以下公式求出扭振角θ、瞬时角速度ω和瞬时角加速度j参数:

[0045]

θ0=2π/z

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0046]

n=60

·

θ0/2πδtkꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0047]

ω=θ0/δtkꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0048][0049][0050]

其中,z为飞轮盘齿数,δtk为第i个齿和第i+1个齿的时间差,θ0为每个齿对应的角度,即转换得到瞬时转速n、瞬时角速度ω和瞬时角加速度j;

[0051]

s4.绘制出柴油机瞬时角加速度的曲线;

[0052]

s5.利用小波分析将瞬时角加速度的曲线一维小波db进行n阶分解得高频信号d1-dn,根据本实施例使用的柴油机情况选用d5波形。随着分解层级的不断增加,正交性加强,抑制了零阶与一阶部分,仅对信号的二阶部分及噪声进行分解,每个波峰即表示对应缸完

成一次做功;

[0053]

s6.峰值因子和脉冲因子的值与正常工况的值进行比较。

[0054]

对比例1

[0055]

作为本技术的对比方案其步骤与实施例1相同,区别仅在于所有缸都正常使用,设定工况如下:1)转速400r/min时空载运行;2)转速1000r/min时空载运行;3)转速1000r/min,功率恒定1500kw。

[0056]

表1.柴油机基本参数

[0057][0058][0059]

由于12缸柴油机在功率输出不高的时候,一缸不发火对柴油机整体影响并不明显,但仍然可在图形对比中看出无故障工况下各缸做功较为一致,断缸工况下故障缸在做功时间和做功强度上有明显的区别。根据图4和图5将d5波形多循环平均数据计算其特征值指标,得出计算数据表2所示。

[0060]

表2特征值指标数据

[0061][0062]

通过表2可以看出,故障组峰值因子cf1与正常组峰值因子cf的差为正常组峰值因子cf的20.4%,故障组脉冲因子if与正常组脉冲因子if的差为正常组脉冲因子if的20.5%。cf和if均超过正常值的20%,证明本技术技术方案能够达到在工程应用下实现柴油机故障诊断的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1