目标物装载主动驱动平台及其悬架自保护结构的制作方法

1.本发明涉及无人驾驶测试技术领域,尤其涉及一种目标物装载主动驱动平台及其悬架自保护结构。

背景技术:

2.adas(advanced driving assistance system)即高级驾驶辅助系统,是利用安装在车上的各式各样传感器(毫米波雷达、激光雷达、单\双目摄像头以及卫星导航),在汽车行驶过程中随时来感应周围的环境,收集数据,进行静态、动态物体的辨识、侦测与追踪,并结合导航地图数据,进行系统的运算与分析,从而预先让驾驶者察觉到可能发生的危险,有效增加汽车驾驶的舒适性和安全性。

3.假人目标物,主要针对车辆行驶试验中用于模拟行人的样机模型,测试车辆辅助驾驶系统对于车辆与目标物相对运动可能导致碰撞的响应,假人拥有与真人接近的体格尺寸、视觉外观、雷达反射率、红外特征等物理属性,目前测试使用的行人假人不具备地面移动能力,在测试中必须配合配套的驱动平台使用。

4.现有车辆测试中使用的装载假人目标物的移动平台主要有两类。一类是不带驱动装置,通过拉绳牵引,测试前安装调试繁琐,且功能限制于驱动假人目标物直线运动;另一类装载基于agv的平台自身集成了驱动系统、控制设备、gps定位以及联网功能,这类产品可以控制任意路径运动,应用测试场景广阔。

5.现有平台装载假人目标物时整体抬高装载假人离地面85mm以上,结构的厚尺寸造成雷达反射特性严重超标,无法真实模拟行人的相同物理属性,从而造成相关的试验无法进行有效模拟;且移动平台在进测试中发生碰撞时,受到重物挤压其悬架断裂容易断裂,导致试验中断,且修复困难,维修成本高,导致试验成本大。

技术实现要素:

6.本发明的目的是为了减少现有技术中目标物装载主动驱动平台结构尺寸厚、在工作过程中受重压而受损的情况,而提出的一种目标物装载主动驱动平台及其悬架自保护结构。

7.为了实现上述目的,本发明采用了如下技术方案:

8.目标物装载主动驱动平台包括底盘和盖板,盖板盖于底盘的上方。底盘设置用于驱动整个平台行走的驱动组件,具体的,进一步的,所述底盘设置前轮、后轮、用于驱动后轮旋转的电机和用于驱动前轮转向的转向机构。所述盖板的表面设置固定架,用于固定装载物。本发明中的主动驱动平台用于在车辆行驶试验中给予装载物(假人)移动速度,在当装载物与车辆发生碰撞,本主动驱动平台可从车辆底部离开。

9.在车辆行驶试验中,为了防止底盘被压于车辆底部导致悬架断裂,底盘还设置悬架自保护结构,悬架自保护结构可在盖板受到重压时,使前轮和后轮缩进底盘中,避免前轮和后轮的支撑件受损。

10.具体的,所述悬架自保护结构包括万向轴、后随动气缸、后摆杆、前随动气缸和前摆杆。其中后轮的轮轴通过万向轴连接电机的输出端,万向轴用于使轮轴可在后轮的在受压时做对应的位置变化,保持动力传输。所述轮轴通过后随动气缸和后摆杆活动连接底盘,所述前轮通过前随动气缸和前摆杆活动连接底盘。后随动气缸和后摆杆用于支撑后轮的轮轴,前随动气缸和前摆杆用于支撑前轮的轮轴,当盖板承受重压力时,两个随动气缸可拉动对应的轮轴做位置的移动,使前轮和后轮缩进底盘内部。

11.进一步的,所述后轮设置内支撑结构,所述内支撑结构包括齿圈、中间齿轮和内齿轮,所述中间齿轮分别与齿圈和内齿轮啮合,所述齿圈固定连接后轮的内圈,所述内齿轮固定套接轮轴上的内套筒,所述中间齿轮的两端设置中间轮板,中间齿轮与中间轮板通过中间轴旋转连接,中间轮板与轮轴旋转连接,底盘于中间轮板与轮轴之间设置限位结构。所述中间轮板的圆柱侧面均匀环布若干反向制动气缸,所述反向制动气缸的工作端设置反向制动片。所述底盘于后轮的上方设置制动块。

12.本驱动平台在正常行驶时,中间轮板与轮轴固定连接,轮轴带动内齿轮旋转,内齿轮通过中间齿轮带动齿圈和后轮旋转。当前轮和后轮缩进底盘中,电机切断动力输出,后轮与制动块结合,中间轮板与轮轴旋转连接,轮轴的旋转惯性使中间轮板旋转,其旋转方向与齿圈的旋转方向相反,同时反向制动气缸伸展,反向制动片从中间轮板的侧面伸出,反向制动片与地面接触产生摩擦,减少平板移动惯性,促使平板快速停止移动,减少底盘与地面的摩擦。

13.优选的,所述反向制动片为弹性圆弧片,可减少反向制动片在于地面接触时对中间轮板形成震动影响。

14.优选的,中间齿轮一侧的中间轮板通过随动轮板支架与轮轴旋转连接。所述中间齿轮另一侧的中间轮板通过主动轮板支架与轮轴旋转连接,所述轮轴上固定套接限位套筒,所述主动轮板支架上设置与限位套筒外圈相匹配的限位环,所述限位环内部设置用于限位环与限位套筒结合和分离的限位气缸,所述限位气缸的工作端设置接触块。当限位气缸伸展,接触块与限位套筒结合,中间轮板与轮轴固定连接;当限位气缸收缩,接触块与限位套筒分离,中间轮板与轮轴旋转连接。

15.本目标物装载主动驱动平台还设置用于驱动限位气缸和反向制动气缸的驱动气缸。所述驱动气缸的出气软管通过主动轮板支架内部的气环槽与限位气缸以及反向制动气缸的进气端连通。所述主动轮板支架的气环槽外部设置旋转板,所述旋转板与气环槽旋转密封连接。旋转板与出气软管的一个端部固定连接,用于适应中间轮板的旋转或者固定状态,保持气环槽的正常供气。

16.优选的,所述驱动气缸内部设置启动杆的上部、活塞和回位弹簧,所述启动杆的下端设置与轮轴位置对应启动块,所述启动杆的上端固定连接活塞,所述活塞与驱动气缸的顶部之间设置回位弹簧。所述活塞的下方设置下限位环,所述活塞的上方设置上限位环。当驱动平台正常行走时,回位弹簧用于使活塞停留在上限位环的上表面;当车轮收缩至底盘内部,活塞移动至下限位环下表面。

17.进一步的,所述上限位环的上部空间通过出气软管与气环槽连通,所述出气软管与驱动气缸连接端设置两个分管路,两个分管路包括进气管和出气管,所述进气管上设置单向进气阀,所述出气管上设置高压单向出气阀,高压单向出气阀的开启压力大于单向进

气阀。当活塞移动至下限位环下表面时,高压单向出气阀用于将驱动气缸内部的高压气体单向导入出气软管;当活塞回位,单向进气阀将出气软管中的气体单向导入驱动气缸的内部。

18.优选的,启动块的下方设置滚轮,减少轮轴与启动块之间的摩擦。

19.当前轮和后轮缩进底盘中,轮轴推动启动块和启动杆上移,活塞压缩活塞上方空间的气体,活塞上方空间的气体压力升高,当活塞移动至下限位环下表面时,高压单向出气阀开启,将驱动气缸内部的高压气体单向导入出气软管,通过出气软管,驱动气缸内部的气体进入反向制动气缸和限位气缸。反向制动气缸伸长,反向制动片从中间轮板的侧面伸出。限位气缸收缩,接触块与限位套筒分离,中间轮板与轮轴旋转连接。

20.当前轮和后轮复位,轮轴的相对位置下降,回位弹簧推动活塞下移,活塞上部空间产生负压,反向制动气缸和限位气缸内部的气体排出,反向制动气缸收缩,反向制动片缩进中间轮板内部,限位气缸伸长,接触块与限位套筒结合,中间轮板与轮轴固定连接。

21.本发明的有益效果是:

22.1、本目标物装载主动驱动平台厚度小,可实现假人行走真实模拟,同时设置悬架自保护结构,使得车轮可在盖板受到重压时缩进底盘中,用于防止底盘被压于车辆底部导致悬架断裂。

23.2、为配合悬架自保护结构的功能还在后轮处设置内支撑结构,本目标物装载主动驱动平台的车轮受压缩进底盘后,后轮被制动,中间轮板的旋转功能释放,反向制动片从中间轮板的侧面伸出,反向制动片与地面接触产生摩擦,减少平板移动惯性,促使平板快速停止移动,减少底盘1与地面的摩擦,保护底盘。

24.3、本目标物装载主动驱动平台后轮中内支撑结构的启动通过封闭的气压控制实现,在没有电源的情况下也能实现,适用性好。

附图说明

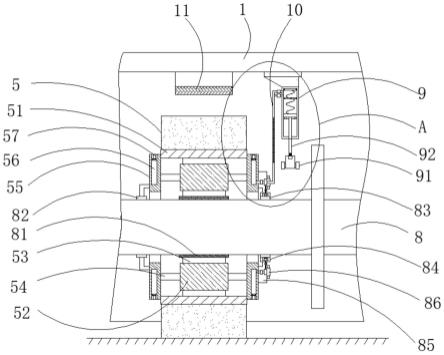

25.图1为本目标物装载主动驱动平台的外部结构示意图;

26.图2为本目标物装载主动驱动平台的侧面结构示意图;

27.图3为本目标物装载主动驱动平台的底面结构示意图;

28.图4为本目标物装载主动驱动平台底盘处结构示意图;

29.图5为本目标物装载主动驱动平台底盘后轮处的结构示意图;

30.图6为本目标物装载主动驱动平台后轮处的结构示意图;

31.图7为本目标物装载主动驱动平台后轮侧面的结构示意图;

32.图8为本目标物装载主动驱动平台后轮中间轮板处的结构示意图;

33.图9为本目标物装载主动驱动平台后轮a处的结构示意图;

34.图10为本目标物装载主动驱动平台驱动气缸与中间轮板内部气缸连接的结构示意图。

35.图中:1、底盘;2、盖板;3、固定架;4、前轮;5、后轮;6、电机;7、万向轴;8、轮轴;9、驱动气缸;10、出油软管;11、制动块;401、前随动油缸;402、前摆杆;501、后随动油缸;502、后摆杆;51、齿圈;52、中间齿轮;53、内齿轮;54、中间轴;55、中间轮板;56、反向制动气缸;57、反向制动片;81、内套筒;82、随动轮板支架;83、限位套筒;84、限位环;85、主动轮板支架;

86、旋转板;841、限位气缸;842、接触块;851、油环槽;91、启动块;92、启动杆;93、活塞;94、回位弹簧;95、下限位环;96、上限位环;101、单向进气阀;102、高压单向出气阀。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

37.实施例1

38.参考图1-5,目标物装载主动驱动平台包括底盘1和盖板2,盖板2盖于底盘1的上方。底盘1设置用于驱动整个平台行走的驱动组件,具体的,进一步的,所述底盘1设置前轮4、后轮5、用于驱动后轮5旋转的电机6和用于驱动前轮4转向的转向机构。所述盖板2的表面设置固定架3,用于固定装载物。本发明中的主动驱动平台用于在车辆行驶试验中给予装载物(假人)移动速度,在当装载物与车辆发生碰撞,本主动驱动平台可从车辆底部离开。

39.在车辆行驶试验中,为了防止底盘被压于车辆底部导致悬架断裂,底盘1还设置悬架自保护结构,悬架自保护结构可在盖板2受到重压时,使前轮4和后轮5缩进底盘1中,避免前轮4和后轮5的支撑件受损。

40.具体的,所述悬架自保护结构包括万向轴7、后随动气缸501、后摆杆502、前随动气缸401和前摆杆402。其中后轮5的轮轴8通过万向轴7连接电机6的输出端,万向轴7用于使轮轴8可在后轮5的在受压时做对应的位置变化,保持动力传输。所述轮轴8通过后随动气缸501和后摆杆502活动连接底盘1,所述前轮4通过前随动气缸401和前摆杆402活动连接底盘1。后随动气缸501和后摆杆502用于支撑后轮5的轮轴8,前随动气缸401和前摆杆402用于支撑前轮4的轮轴,当盖板2承受重压力时,两个随动气缸可拉动对应的轮轴做位置的移动,使前轮4和后轮5缩进底盘1内部。

41.实施例2

42.与实施例1不同的是,为配合悬架自保护结构的功能,所述后轮5设置内支撑结构,参考图6-8,所述内支撑结构包括齿圈51、中间齿轮52和内齿轮53,所述中间齿轮52分别与齿圈51和内齿轮53啮合,所述齿圈51固定连接后轮5的内圈,所述内齿轮53固定套接轮轴8上的内套筒81,所述中间齿轮52的两端设置中间轮板55,中间齿轮52与中间轮板55通过中间轴54旋转连接,中间轮板55与轮轴8旋转连接,底盘1于中间轮板55与轮轴8之间设置限位结构。所述中间轮板55的圆柱侧面均匀环布若干反向制动气缸56,所述反向制动气缸56的工作端设置反向制动片57。所述底盘1于后轮5的上方设置制动块11。

43.本驱动平台在正常行驶时,中间轮板55与轮轴8固定连接,轮轴8带动内齿轮53旋转,内齿轮53通过中间齿轮52带动齿圈51和后轮5旋转。当前轮4和后轮5缩进底盘1中,电机6切断动力输出,后轮5与制动块11结合,中间轮板55与轮轴8旋转连接,轮轴8的旋转惯性使中间轮板55旋转,其旋转方向与齿圈51的旋转方向相反,同时反向制动气缸56伸展,反向制动片57从中间轮板55的侧面伸出,反向制动片57与地面接触产生摩擦,减少平板移动惯性,促使平板快速停止移动,减少底盘1与地面的摩擦。

44.本实施例中,所述反向制动片57为弹性圆弧片,可减少反向制动片57在于地面接触时对中间轮板55形成震动影响。

45.参考图9,中间齿轮52一侧的中间轮板55通过随动轮板支架82与轮轴8旋转连接。

所述中间齿轮52另一侧的中间轮板55通过主动轮板支架85与轮轴8旋转连接,所述轮轴8上固定套接限位套筒83,所述主动轮板支架85上设置与限位套筒83外圈相匹配的限位环84,所述限位环84内部设置用于限位环84与限位套筒83结合和分离的限位气缸841,所述限位气缸841的工作端设置接触块842。当限位气缸841伸展,接触块842与限位套筒83结合,中间轮板55与轮轴8固定连接;当限位气缸841收缩,接触块842与限位套筒83分离,中间轮板55与轮轴8旋转连接。

46.实施例3

47.与实施例2不同的是,本目标物装载主动驱动平台还设置用于驱动限位气缸841和反向制动气缸56的驱动气缸9。所述驱动气缸9的出气软管10通过主动轮板支架85内部的气环槽851与限位气缸841以及反向制动气缸56的进气端连通。所述主动轮板支架85的气环槽851外部设置旋转板86,所述旋转板86与气环槽851旋转密封连接。旋转板86与出气软管10的一个端部固定连接,用于适应中间轮板55的旋转或者固定状态,保持气环槽851的正常供气。

48.参考图10,所述驱动气缸9内部设置启动杆92的上部、活塞93和回位弹簧94,所述启动杆92的下端设置与轮轴8位置对应启动块91,所述启动杆92的上端固定连接活塞93,所述活塞93与驱动气缸9的顶部之间设置回位弹簧94。所述活塞93的下方设置下限位环95,所述活塞93的上方设置上限位环96。当驱动平台正常行走时,回位弹簧94用于使活塞93停留在上限位环96的上表面;当车轮收缩至底盘1内部,活塞93移动至下限位环95下表面。

49.进一步的,所述上限位环96的上部空间通过出气软管10与气环槽851连通,所述出气软管10与驱动气缸9连接端设置两个分管路,两个分管路包括进气管和出气管,所述进气管上设置单向进气阀101,所述出气管上设置高压单向出气阀102,高压单向出气阀102的开启压力大于单向进气阀101。当活塞93移动至下限位环95下表面时,高压单向出气阀102用于将驱动气缸9内部的高压气体单向导入出气软管10;当活塞93回位,单向进气阀101将出气软管10中的气体单向导入驱动气缸9的内部。

50.本实施例中,启动块91的下方设置滚轮,减少轮轴8与启动块91之间的摩擦。

51.在正常行走时,限位气缸841伸展,接触块842与限位套筒83结合,中间轮板55与轮轴8固定连接,反向制动气缸56处于收缩状态。

52.当前轮4和后轮5缩进底盘1中,轮轴8推动启动块91和启动杆92上移,活塞93压缩活塞93上方空间的气体,活塞93上方空间的气体压力升高,当活塞93移动至下限位环95下表面时,后轮5完全缩进底盘1内部,后轮5被制动块11制动,高压单向出气阀102开启,将驱动气缸9内部的高压气体单向导入出气软管10,通过出气软管10,驱动气缸9内部的气体进入反向制动气缸56和限位气缸841。反向制动气缸56伸长,反向制动片57从中间轮板55的侧面伸出。限位气缸841收缩,接触块842与限位套筒83分离,中间轮板55与轮轴8旋转连接。

53.当前轮4和后轮5复位,轮轴8的相对位置下降,回位弹簧94推动活塞93下移,活塞93上部空间产生负压,反向制动气缸56和限位气缸841内部的气体排出,反向制动气缸56收缩,反向制动片57缩进中间轮板55内部,限位气缸841伸长,接触块842与限位套筒83结合,中间轮板55与轮轴8固定连接,回到可正常行走状态。

54.在正常行走时,限位气缸841伸展,接触块842与限位套筒83结合,中间轮板55与轮轴8固定连接,出气软管10的最终出气端和初始进气端,

55.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1