一种各向异性弹性支承的周向拉杆转子故障识别实验台

1.本发明属于拉杆转子故障识别技术领域,具体涉及一种各向异性弹性支承的周向拉杆转子故障识别实验台。

背景技术:

2.拉杆转子广泛用于航空发动机和重型燃气轮机。其中,重型燃气轮机主要用于发电领域,功率大,一般由多级轮盘组合,并采用周向拉杆或中心拉杆预紧。对于航空发动机而言,一般采用分布式螺栓预紧方式,即高、中、低压的盘轴采用短螺栓预紧,结构相对更加复杂。拉杆转子具有刚度大、质量轻和方便轮盘检修和替换等优点,但非连续结构和界面刚度、内阻尼效应引起复杂动力学行为,拉杆预紧不均以及松动故障对高速转子动力学特性的实验研究十分必要。

3.重型燃气轮机转速和温度不断提升,拉杆转子结构完整性和可靠性成为高效、低排放新型燃气轮机的重要保障。我国对于燃气轮机拉杆转子方面已经开展了长期、深入地研究,但设计流程和实验数据仍不能完整支撑自主研发。由于国外的理论研究已相对成熟和技术封锁,涉及实验数据的相关文献并不多。因此,基于实验研究的拉杆转子预紧力设计、结构强度振动评估十分重要。

4.目前,国内已有的拉杆转子实验台,主要包括变预紧力静态模态测量和动态响应研究,但仍有以下不足:1.大多数拉杆转子实验仅考虑转子本体特性,并未考虑弹性支承对整体动力学的影响;2.现有的部分拉杆转子为压气机或透平多盘转子,无法考虑分布式拉杆预紧效应对动力学特性的影响;3.目前大多数拉杆转子动态试验台一般为柔性转子振型并运行转子在2阶临界转速以下,实际燃气轮机或航空发动机拉杆转子在运行转速可能包括刚性和柔性振型,针对刚性和柔性振型的多阶模态实验研究还相对较少;4.对于转子故障主要集中在典型不对中、碰摩等,针对拉杆转子特有的松动和预紧力不均等动态实验研究较少。

技术实现要素:

5.针对现有实验台的不足,本发明的目的在于提供一种各向异性弹性支承的周向拉杆转子故障识别实验台,能够开展包括不同相位拉杆松动、预紧力不均、不平衡质量和各向异性的柔性轴承座刚度对动力学系统的影响,可进行转子静态模态实验,也可进行转子升降速动态分析,覆盖刚性转子和柔性转子模态。

6.为达到实现上述目的,本发明采用如下技术方案:

7.一种各向异性弹性支承的周向拉杆转子故障识别实验台,包括基础底板、非驱动侧轴头、中间连接轴和驱动侧轴头,以及依次设置在基础底板上的旋转编码器支架、非驱动侧弹性轴承座、第一电涡流传感器支架、第二电涡流传感器支架和驱动侧弹性轴承座;

8.旋转编码器支架上设置有旋转编码器,旋转编码器通过弹性联轴器与非驱动侧轴头的一端连接,且非驱动侧轴头的一端套装在非驱动侧弹性轴承座设置的非驱动侧调心球

轴承上,非驱动侧轴头的另一端套装有第一辅助轴承并与第一电涡流传感器支架上设置的第一拉杆转子组合轮盘连接,中间连接轴的一端与第一拉杆转子组合轮盘连接,另一端与第二电涡流传感器支架上设置的第二拉杆转子组合轮盘连接,驱动侧轴头的一端套装在驱动侧弹性轴承座设置的驱动侧调心球轴承上并通过电机侧弹性联轴器与驱动电机连接,另一端套装有第二辅助轴承并与第二拉杆转子组合轮盘连接;

9.非驱动侧弹性轴承座上设置有非驱动侧轴承座加速度传感器,第一电涡流传感器支架上设置有第一轮盘外侧电涡流传感器,第二电涡流传感器支架上设置有第二轮盘外侧电涡流传感器,驱动侧弹性轴承座上设置有驱动侧轴承座加速度传感器。

10.本发明进一步的改进在于,基础底板上通过螺栓与t型槽地基相连,地基做隔振处理。

11.本发明进一步的改进在于,驱动电机的最高转速为10krpm。

12.本发明进一步的改进在于,非驱动侧弹性轴承座外侧设置有非驱动侧安全保护基座。

13.本发明进一步的改进在于,驱动侧弹性轴承座外侧设置有驱动侧安全保护基座。

14.本发明进一步的改进在于,驱动电机安装在基础底板上的电机基座上。

15.本发明进一步的改进在于,第一拉杆转子组合轮盘和第二拉杆转子组合轮盘的周向上均布置有12个周向拉杆。

16.本发明进一步的改进在于,实验转子包括非驱动侧轴头、中间连接轴和驱动侧轴头,总长为1.0-1.2m,实验转子轮盘共4级,轮盘直径为150mm,两侧支承采用调心球轴承和弹性基础组合结构,控制转子水平一阶和二阶在1000rpm和2000rpm之间,垂直一阶和二阶在1500rpm至5000rpm之间。

17.相较于现有技术,本发明具有如下有益的技术效果:

18.(a)本发明通过各向异性的弹性支承元件,考虑柔性支承对转子动力学特性的影响,更加符合实际航空发动机和燃气轮机的运行情况。

19.(b)本发明提出了一种分段预紧拉杆转子结构,突破了大多数拉杆转子整体预紧的限制,可能模拟分布式刚度不对称等故障状况动力学特性。

20.(c)本发明考虑支承各向异性,在最大连续运行转速以内可实现水平、垂直方向的刚性振型和弯曲振型的多模态试验,解决了大多数试验只能测得最大2阶临界转速的不足。

21.(d)本发明提出的分段预紧和辅助轴承相结合故障试验台,能够模拟不同预紧力、拉杆预紧不均等拉杆转子典型故障,解决了大多数已有故障试验台未考虑拉杆松动和预紧问题。

附图说明

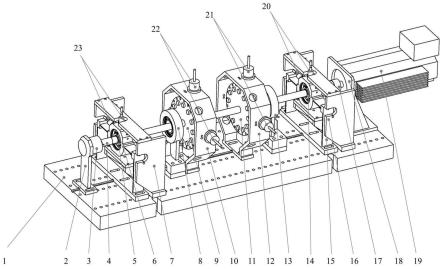

22.图1是本发明的整体结构示意图。

23.图2是本发明的转子部分剖面图。

24.附图标记说明:

25.1-基础底板;2-旋转编码器支架;3-旋转编码器;4-弹性联轴器;5-非驱动侧调心球轴承;6-非驱动侧弹性轴承座;7-非驱动侧安全保护基座;8-第一辅助轴承;9-第一拉杆转子组合轮盘;10-第一电涡流传感器支架;11-第二拉杆转子组合轮盘;12-第二电涡流传

感器支架;13-第二辅助轴承;14-驱动侧调心球轴承;15-驱动侧弹性轴承座;16-驱动侧安全保护基座;17-电机侧弹性联轴器;18-电机基座;19-驱动电机;20-驱动侧轴承座加速度传感器;21-第二轮盘外侧电涡流传感器;22-第一轮盘外侧电涡流传感器;23-非驱动侧轴承座加速度传感器;

26.24-非驱动侧轴头;25-周向拉杆;26-中间连接轴;27-平衡螺钉孔;28-驱动侧轴头;29-第一组合轮盘的环形接触面;30-第一组合轮盘的定位止口;31-第二组合轮盘的环形接触面;32-第二组合轮盘的定位止口。

具体实施方式

27.下面结合附图对本发明实验系统的整体结构、工作原理和工作过程进行详细说明。

28.如图1和图2所示,本发明提供的一种各向异性弹性支承的周向拉杆转子故障识别实验台,所述实验转子一端通过电机侧弹性联轴器17和驱动电机19输出轴相连;所述实验转子轮盘通过第一组合轮盘的环形接触面29和第二组合轮盘的环形接触面31摩擦传扭,通过第一组合轮盘的定位止口30和第二组合轮盘的定位止口32实现定位;实验转子采用非驱动侧弹性轴承座6和驱动侧弹性轴承座15实现各向异性,即水平和垂直方向刚度不同;在第一拉杆转子组合轮盘9和第二拉杆转子组合轮盘11两侧布置第一辅助轴承8和第二辅助轴承13,保证试验台模拟故障状态下的安全性;通过弹性联轴器4和旋转编码器3连接,可实现转速的精确测量。

29.图2为实验转子轴段示意图,由非驱动侧轴头24、中间连接轴26和驱动侧轴头28三部分组成,其中第一拉杆转子组合轮盘9和第二拉杆转子组合轮盘11均由周向均布的12根短螺栓预紧连接,形成分布式预紧拉杆转子结构,第一拉杆转子组合轮盘9和第二拉杆转子组合轮盘11外径位置均布20个m6平衡螺钉孔27,用以转子动平衡。改变拉杆预紧力可实现非对称预紧和不同相位螺栓松动等故障状态模拟实验。

30.非驱动侧弹性轴承座6和驱动侧弹性轴承座15分别由水平和垂直方向刚度不同的肋板焊接而成,轴承座设计根据设计临界转速,通过调整肋板厚度改变支承刚度,在电机最大运行转速范围内实现水平和垂直共4阶临界转速可测。

31.本发明中的非驱动侧安全保护基座7和驱动侧安全保护基座16,考虑各种故障状态下和过临界转速时振动过大而引起的安全问题。

32.本发明所述第一拉杆转子组合轮盘9和第二拉杆转子组合轮盘11外径150-160mm,厚度为20mm,非驱动侧轴头24和驱动侧轴头28的直径为20mm,驱动19功率为1.5kw,最大连续运行转速为10000rpm,整个系统的工作过程如下:驱动电机19通过电机侧弹性联轴器17驱动图2转子旋转,通过非驱动侧末端的弹性联轴器4和旋转编码器3连接测量转速。改变拉杆转子预紧力,实现变刚度转子动力学特性测试;改变第一拉杆转子组合轮盘9和第二拉杆转子组合轮盘11拉杆预紧力大小和相位,实现刚度不对称故障动力学测试。

33.本发明中的信号测量和采集系统包括:驱动侧轴承座加速度传感器20和非驱动侧轴承座加速度传感器23,测量驱动侧弹性轴承座15和非驱动侧弹性轴承座6的振动加速度信号,水平和垂直方向布置第二轮盘外侧电涡流传感器21和第一轮盘外侧电涡流传感器22,测量轴径振动响应。

34.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1