抗冲击轴承双压力检测系统的制作方法

1.本技术涉及液压系统的领域,尤其是涉及抗冲击轴承双压力检测系统。

背景技术:

2.轴承抗冲击试验是为了发现轴承在设计、材料、工艺等方面的缺陷,采取措施加以改进,确认轴承符合性能、寿命定量要求。轴承试验无论是在轴承质量的检验中,还是在轴承的研究开发中,都占有很重要的地位,是判断轴承质量的一个重要手段。

3.相关技术中,轴承抗冲击试验是通过电机驱动轴承转动,再通过单独设置的加压装置对轴承施加轴向压力或径向压力进行测试。加压装置包括伺服电机和滚珠丝杠机构,通过伺服电机驱动滚珠丝杠机构单独对轴承施加轴向压力或是径向压力。

4.针对上述中的相关技术,发明人认为在轴承需要同时施加轴向压力和径向压力进行测试时,上述的加压装置无法满足需求。为此,发明人提供一种抗冲击轴承双压力检测系统。

技术实现要素:

5.为了满足对轴承加载试验的需求,本技术提供抗冲击轴承双压力检测系统,可以同时对轴承施加轴向压力和径向压力。

6.本技术提供的抗冲击轴承双压力检测系统采用如下的技术方案:

7.抗冲击轴承双压力检测系统,包括驱动组件和执行组件,所述驱动组件包括油箱和连通所述油箱的液压泵,所述执行组件包括向轴承施加力的液压缸和控制所述液压缸动作的伺服比例阀,所述液压缸的进液口和所述液压泵的出液口之间连接有压力管道,所述液压缸的出液口与所述油箱之间连接有回油管道,所述伺服比例阀串联在所述液压泵与所述液压缸之间,所述压力管道上位于所述液压缸与所述液压泵之间设置有单向阀,在所述单向阀与所述液压缸之间设置有蓄能器,所述执行组件并联设置有多组分别对轴承的径向和轴向施加压力。

8.通过采用上述技术方案,设置液压缸和伺服比例阀,设置液压泵和油箱,液压泵向所述液压缸提供液压油,伺服比例阀在接受电信号后可以相应输出调制的流量和压力,从而可以通过伺服比例阀控制液压缸的动作并对轴承施加试验所需的压力,控制精确且施加力的范围较大;并且同时设置多组执行组件,多组执行组件可以同时对轴承施加轴向压力和径向压力,使轴承加载试验更贴近实际工况;在压力管道上设置单向阀,可以有效防止管道内的液压油发生回流,在液压系统开始工作时,压力管道内可以迅速提高压力;在单向阀与液压缸之间设置蓄能器,蓄能器可以有效维持压力管道内的压力恒定。

9.可选的,所述回油管道上串联有回油过滤器,所述回油管道上与所述回油过滤器并联设置有旁通阀。

10.通过采用上述技术方案,在回油管道上设置回油过滤器,液压缸和伺服比例阀等部件在运动过程中可能会产生一些金属碎屑和杂质,在液压油经过液压缸和伺服比例阀等

部件之后,金属碎屑和杂质会随着液压油一起流出,回油过滤器可以有效过滤掉液压油中的金属碎屑和杂质;在回油过滤器处并联旁通阀,可以在回油过滤器堵塞之后,液压油可以从旁通阀通过,可以继续维持系统正常工作。

11.可选的,所述压力管道与所述回油管道上连接有空载控制阀,所述空载控制阀设置有两个档位,当所述空载控制阀位于一档位置时,所述压力管道经所述空载控制阀连通所述回油管道,当所述空载控制阀位于二档位置时,所述压力管道经所述空载控制阀连通所述压力管道,所述回油管道经所述空载控制阀连通所述回油管道。

12.通过采用上述技术方案,在压力管道和回油管道上设置空载控制阀,在系统开始运行时,空载控制阀位于一档位置,从液压泵泵出的液压油直接从空载控制阀流回油箱,将油箱内的液压油经回油过滤器过滤清除杂质,预防使用过程中,液压油中的杂质损坏系统中的部件;在空载运行一段时间后,再将空载控制阀切到二档位置,使系统开始正常运行。

13.可选的,所述回油管道上设置有冷却装置。

14.通过采用上述技术方案,液压油在经过加压和工作之后,液压油的温度较高,设置冷却装置可以对液压油进行降温,预防系统整体温度升高,影响正常工作。

15.可选的,所述液压泵的溢流口处设置有连通油箱的溢流管道,所述溢流管道上设置有冷却装置。

16.通过采用上述技术方案,在系统所需流量较低时,部分液压油通过溢流管流入油箱,由于液压泵出口压力较高,流入溢流管的液压油温度相对较高,冷却装置可以对溢流管中的液压油进行冷却,预防回流的液压油将整体的温度升高,影响系统正常运行。

17.可选的,所述油箱内设置有加热器。

18.通过采用上述技术方案,在气温交底时,加热器可以对油箱中的液压油进行加热,预防液压油因温度太低导致粘度过高,影响系统正常运行。

19.可选的,所述油箱内设置有液位继电器。

20.通过采用上述技术方案,设置液位继电器,当油位高度达到液位继电器的高位时,液压泵接电工作;当油位高度低于液位继电器的低位时,液压泵断电停止工作;液位继电器可以对液压泵起到保护作用,预防油箱内液压油不足时,液压泵任继续工作,导致液压泵得不到润滑和冷却发生故障。

21.可选的,所述油箱的侧壁上设置有进出气口,所述进出气口处设置有空气滤清器。

22.通过采用上述技术方案,在油箱的侧壁上设置进出气口,可以维持油箱内的气压平衡,在进出气口处设置空气滤清器,可以过滤空气中的杂质。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置液压缸和伺服比例阀,液压泵向液压缸泵送液压油,通过伺服比例阀控制液压缸运动对轴承施加压力,模拟轴承实际使用所承受的压力,设置多组执行机构,可以同时对轴承施加径向压力和轴向压力,使轴承的测试更加贴近实际运行工况,在压力管道上串联单向阀,可以预防压力管道内的液压油发生回流,通过设置蓄能器,可以维持压力管道内的额压力恒定;

25.2.在回油管道上设置回油过滤器,在体统部件在运行过程中可能会产生金属碎屑,液压油经过这些部件之后会将金属碎屑带出,回油过滤器可以对液压油中的金属碎屑进行过滤,在回油过滤器处并联旁通阀,可以预防回油过滤器堵塞后系统无法正常运行;

26.3.通过在压力管道和回流管道上设置空载控制阀,在系统运行之前,将空载控制阀拨到一档位置,此时从液压泵泵出的液压油经过空载控制阀流回油箱,可以对油箱内的油液进行过滤,预防液压油中的杂质对系统中的部件造成损坏,在运行一段时间后,再将空载控制阀拨到二档位置,此时,系统开始正常运行。

附图说明

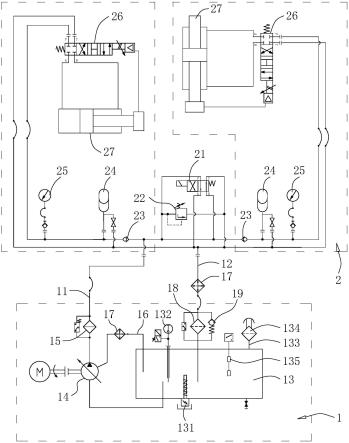

27.图1是本技术实施例的整体结构示意图。

28.附图标记:1、驱动组件;11、压力管道;12、回油管道;13、油箱;131、加热器;132、温度传感器;133、进出气口;134、空气过滤器;135、液位继电器;14、液压泵;15、管式高压过滤器;16、溢流管;17、冷却装置;18、回油过滤器;19、旁通阀;2、执行组件;21、空载控制阀;22、溢流阀;23、单向阀;24、蓄能器;25、压力表;26、伺服比例阀;27、液压缸。

具体实施方式

29.以下结合附图1对本技术作进一步详细说明。

30.本技术实施例公开了抗冲击轴承双压力检测系统,参照图1,包括驱动组件1和执行组件2,执行组件2并联设置有两组,可以同时对被测轴承施加径向压力和轴向压力。

31.驱动组件1包括油箱13和液压泵14,液压泵14的进液口连接油箱13。执行组件2包括用于向轴承施加压力的液压缸27和用于控制液压缸27动作的伺服比例阀26。在液压缸27的进液口与液压泵14的出液口处连接有压力管道11,在液压缸27的出液口与油箱13之间连接有回油管道12,伺服比例阀26串联在液压缸27与液压泵14之间。在压力管道11上位于伺服比例阀26与液压缸27之间串联有单向阀23,使压力管道11的液压油只可以向液压缸27一侧流动;在压力管道11上位于单向阀23和伺服比例阀26之间还串联有用于稳定系统压力的蓄能器24和用于测试系统压力的压力表25。

32.在执行机构之前的压力管道11上还设置有管式高压过滤器15,可以对液压泵14泵出的液压油直接进行过滤,去除液压油中的杂质。在液压泵14的溢流口处还连接有溢流管16,溢流管16的另一端连接油箱13,在溢流管16上安装有冷却装置17,可以对溢流管16内的液压油进行冷却。在回油管道12上串联有回油过滤器18,在回油过滤器18旁并联有旁通阀19;回油管道12上还设置有冷却装置17,可以对回油管道12的液压油冷却。

33.在执行机构之前的压力管道11与回油管道12上连接有空载控制阀21,空载控制阀21设置有两个档位,一档位置,压力管道11经空载控制阀21连通回油管道12;二档位置,压力管道11经空载控制阀21连通压力管道11,回油管道12经空载控制阀21连通回油管道12。在系统正常运转之前,空载控制阀21置于一档位置,液压油被液压泵14泵出依次经过管式高压过滤器15、空载控制阀21、回油过滤器18最后再流回油箱13,可以将液压油中的杂质进行过滤;在空载运行一段时间后,再将空载控制阀21置于二档,系统开始正常工作。在空载控制阀21处还并联设置有溢流阀22,可以将多余的液压油直接流回油箱13。

34.在油箱13内设置有温度传感器132,可以对油箱13内的油温进行监控;在油箱13内设置有液位继电器135,当油位高度达到液位继电器135的高位时,液压泵14接电工作,当油位高度低于液位继电器135的低位时,液压泵14断电停止工作;在油箱13内还设置有加热器131,在气温较低时,加热器131可以对液压油进行加热,预防温度较低的液压油粘度过高,

导致系统无法正常运转;在油箱13的侧壁上设置有进出气口133,在进出气口133处设置有空气过滤器134,进出气口133可以维持油箱13内的压力恒定,空气滤清器可以过滤进入油箱13的空气中的杂质。

35.本技术实施例公开的抗冲击轴承双压力检测系统的实施原理为:通过设置两组执行机构,通过液压泵14向液压缸27泵送液压油,伺服比例阀26驱动液压缸27动作对轴承施加轴向压力和径向压力,模拟轴承的实际使用工况,使试验更贴近实际。同时,执行组件2可以通过伺服比例阀26控制单个液压缸27对轴承施加压力,模拟不同使用场景,功能更加的多样;并且伺服比例阀26控制精准,试验的压力范围更广。

36.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1