非受限约束结构下硬质聚合物封装应力的测试装置与方法与流程

本发明属于电子封装,尤其涉及非受限约束结构下硬质聚合物封装应力的测试装置与方法。

背景技术:

1、硬质聚合物如环氧树脂、聚氨酯、聚酰胺等通过灌封、包封、涂覆、注塑等工艺形式广泛应用于电子器件封装,起到结构固定、冲击减震、防湿防潮和高压绝缘等作用。然而,硬质聚合物封装在材料固化成型及其在高低温环境使用过程中极易产生较大的残余应力,导致电子封装中出现封装材料开裂、焊点脱落以及器件损伤等问题。因此,电子封装工艺设计与可靠性分析中有必要对硬质聚合物封装应力进行测试,以评估并尽可能降低封装应力。

2、硬质聚合物的封装应力包括固化残余应力与热致应力,固化残余应力系硬质聚合物固化成型过程中由于化学收缩与温度变化引起的机械应力,热致应力系温度变化下硬质聚合物与封装对象热膨胀系数差异引起的机械应力。在热固性聚合物固化反应过程以及热塑性聚合物加热成型过程中,材料通常经历从粘流态到高弹态的不可逆化学变化;在热固性聚合物固化反应完全后恢复室温过程以及外部温度变化条件下,材料通常经历高弹态与玻璃态的可逆物理变化。其中,高弹态聚合物具有类似橡胶的体积近似不可压缩特性,其弹性力学参数表现为泊松比接近0.5、杨氏模量远低于体积模量。通过弹性力学理论推导可知,一维、二维约束结构中封装应力由杨氏模量决定,三维约束结构中封装应力主要由体积模量决定。由于高弹态杨氏模量与体积模量的差异,不同约束结构中硬质聚合物封装应力形成速率以及开始形成应力的时刻(应力“零点”)存在较大差别。

3、当热膨胀系数较高的硬质聚合物环绕在热膨胀系数较低的电子器件外围时,电子器件结构对封装材料的约束近似二维约束或弱三维约束,在此统称为非受限约束结构。典型的非受限约束结构包括印制板表面涂覆、焊点包封、芯片模塑等。在非受限约束结构中,当温度变化或者封装材料固化收缩时,硬质聚合物可向四周自由表面变形,较少受到来自电子器件结构的限制,其封装应力主要受到杨氏模量影响,体积模量占比较低,故而其固化残余应力较低且高弹态应力占比较小,应力失效通常出现在低温条件下。

4、基于电阻应变片法或光纤光栅法(fbg)的应变测量是当前聚合物封装应力测试中最常用的方法。电阻应变片法,指的是将电阻应变片预先贴在待测器件或结构表面,通过检测电阻应变片的阻值变化反映其所在表面的应变。fbg法,指的是将fbg光纤预埋入聚合物封装体内或预先贴在待测器件或结构表面,通过检测特征波长变化反映其所在位置的应变。

5、当前国内外在采用电阻应变片和fbg进行封装应力测量时,普遍存在以下不足:1)测量方法未对测试装置的约束程度进行分析和区分,导致采用不同的装置进行应力测量时获取的封装应力结论不一致甚至互相矛盾。例如,一种常见电阻应变片测量中将电阻应变片贴在金属管表面,聚合物置于管内,金属管限制了聚合物自由膨胀,属于约束较强的结构,基于该结构获取的应力形成及演化规律并不适用于约束较弱的场景。2)测量方法未排除温度影响或排除温度影响的方法引入较大测量误差。电阻应变片和fbg所测的应变信号不仅与测点的应变有关,还与测点的温度有关,其中测点的应变又包括被测材料温度变化导致的热膨胀应变和机械应变两部分,而其中仅机械应变与残余应力、热致应力等相关,因此需要从测得的应变信号中扣除热膨胀应变以及应变片和fbg本身受温度变化产生的虚假应变(该虚假应变统称为热输出)。大部分已有测量方法未扣除测点温度影响和/或被测材料热膨胀应变,导致测量结果未反映测点的真实应力;除此之外,当前排除温度影响采用较多的方法是将传感器贴在一种热膨胀系数已知的材料表面测量补偿应变信号,补偿传感器与布在测点的工作传感器同步进行应变测量,再根据已知膨胀系数以及补偿应变信号计算热输出。由于工作传感器与补偿传感器在加工制造、粘接等过程中可能存在个体差异,两个传感器之间的热输出差异可高达200με以上。而非受限约束结构下测点固化残余应力可低至100~500με。因此,这种排除温度影响的方法会引入机械应变分析结果的较大误差,且测试覆盖的温度范围越大则机械应变的绝对误差越大、测点的应力越小则机械应变的相对误差越大。

6、因此,针对涂覆、包封、模塑等弱三维约束的电子封装应用,有必要开发具有非受限约束结构特征且有效排除温度影响的适合于固化过程与温度变化过程中硬质聚合物封装应力测量装置与方法。

技术实现思路

1、有鉴于此,本发明针对硬质聚合物电子封装中弱三维约束的一类应用场景,如涂覆、包封、模塑等应用,设计提出了非受限约束结构下硬质聚合物固化残余应力与热致应力(统称为:封装应力)的测试装置与方法。在弱三维约束结构下,硬质聚合物在高弹态的固化收缩与温度变化带来的应力较小,所监测的应力水平较低,因此需要构造模拟弱三维约束结构的非受限约束结构进行测试。

2、该应力测量装置设置硬质聚合物封装材料包裹侧壁筒固化成型,在侧壁筒布放应变传感器,利用侧壁筒刚度小、容易变形的特点,将硬质聚合物的变形反映到金属侧壁筒的变形上,实现硬质聚合物固化残余应力与热致应力的原位实时测试。通过设置硬质聚合物包裹侧壁筒的结构形式,有效反映非受限约束结构特征及其相应封装应力形成规律。通过设置合理的侧壁筒结构形式、尺寸和选材,使得侧壁筒内壁可在硬质聚合物固化成型和经历温度变化后形成足够量级的机械应变,降低传感器自身测量误差的影响,保证应变测试精度要求。

3、该应力测量方法通过未填充硬质聚合物状态的空白样品温变实验获取应变传感器的热输出数据,并将该热输出数据从固化过程和高低温环境下的应变传感器示值应变中扣除,从而获得硬质聚合物封装材料测点排除温度因素影响的机械应变,消除了引入补偿传感器测试热输出带来的机械应变分析误差。基于本发明所设计的装置与方法开展应力测试试验,获取的应变水平一般在数百至数千με,测试误差在10με量级。

4、为达此目的,本发明第一方面提供非受限约束结构下硬质聚合物封装应力的测试装置,所述装置采用硬质聚合物封装材料包裹侧壁筒固化,利用硬质聚合物固化过程中的化学收缩变形特性、硬质聚合物与金属材料之间的热膨胀系数不匹配的特性以及侧壁筒刚度小容易变形的特点,构造三维非受限约束结构,利用硬质聚合物与侧壁筒之间力的传递作用,结合机械应变与应力之间的关系,通过监测侧壁筒受力后机械应变的变化,反映三维非受限约束结构下封装应力的形成过程;

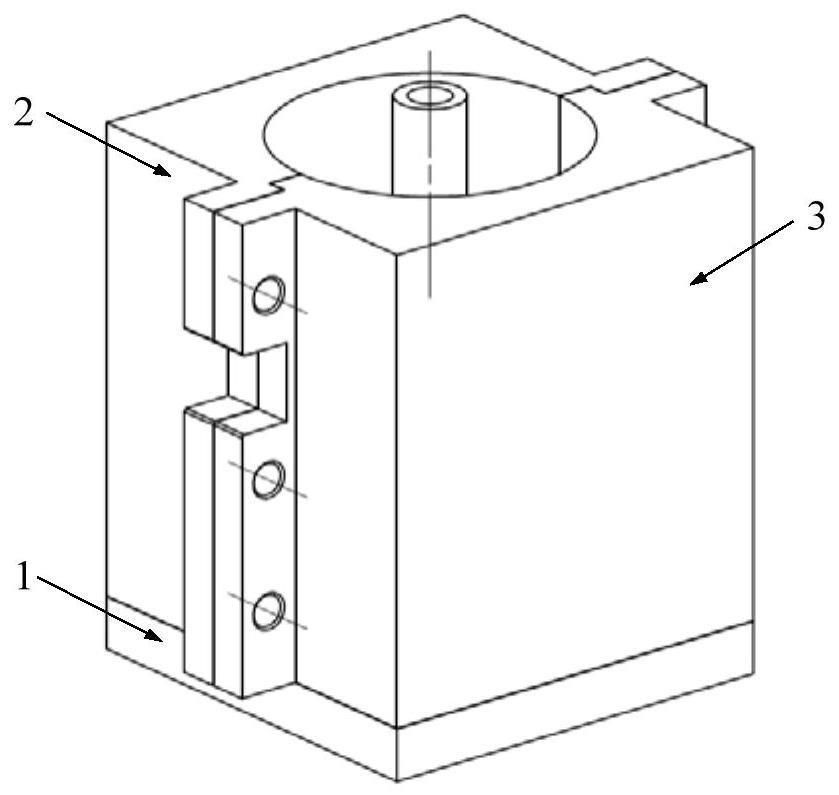

5、装置包括底座、外部筒体、支撑轴、下套筒、侧壁筒、上套筒、应变传感器和温度传感器;

6、所述底座位于测试装置底部且设置中心孔;

7、所述外部筒体下端安装在底座上,且位于测试装置最外层;

8、所述支撑轴一端安装在底座中心孔中;

9、所述下套筒、侧壁筒和上套筒按从下到上顺序连接后,通过下套筒安装在支撑轴上;下套筒、侧壁筒和上套筒的外侧与外部筒体内侧之间形成用于填充硬质聚合物封装材料的空腔;

10、所述侧壁筒由金属材料制成,侧壁筒壁厚设计保证硬质聚合物封装材料固化过程中侧壁筒的变形能够被测量且满足能够加工的最小壁厚;

11、所述上套筒开设中心孔,中心孔安装引线通过轴;

12、所述应变传感器和温度传感器布置在侧壁筒内表面,且应变传感器和温度传感器信号线通过引线通过轴引出。

13、优选的,所述应变传感器和温度传感器相邻成对布置,且测试装置布置一对或者多对。

14、优选的,所述应变传感器和温度传感器布置在侧壁筒中部。

15、优选的,所述外部筒状体由可拆卸的左瓣模和右瓣模组成。

16、优选的,所述侧壁筒的壁厚为0.5mm~1.0mm。

17、优选的,所述引线通过轴的上端面高于填充的硬质聚合物封装材料最高液面15mm以上。

18、优选的,所述底座上表面和外部筒体内表面均涂抹脱模剂。

19、本技术第二方面提供非受限约束结构下硬质聚合物封装应力的测试方法,所述方法基于上述的测试装置进行,所述方法包括硬质聚合物封装材料固化残余应力的测试和硬质聚合物封装材料封装热致应力的测试;

20、(一)硬质聚合物封装材料固化残余应力的测试如下:

21、s1-1:在侧壁筒内壁粘贴应变传感器和温度传感器,并将侧壁筒、下套筒、上套筒、支撑轴以及引线通过轴进行装配,组装形成内腔体;

22、s1-2:将内腔体置于环境试验箱中,在室温t0条件下对应变传感器进行清零;启动环境试验箱温度控制,先进行降温之后升温,整个过程中利用应变传感器和温度传感器采集侧壁筒在不同时刻ti时的应变εi,rsc(ti)和温度数据ti(ti);利用应变εi,rsc(ti)和温度数据ti(ti)拟合得到侧壁筒的应变εi,rsc(ti)与温度ti(ti)之间的函数关系εi,rsc(ti),并以横坐标为ti(ti),纵坐标为εi,rsc(ti),绘制热输出温度曲线;

23、s1-3:将s1-1中的内腔体与外部筒体、底座组装,并在内腔体与外部筒体之间填充硬质聚合物封装材料;

24、s1-4:启动环境试验箱温度控制,进行硬质聚合物封装材料固化工艺过程,并采集在硬质聚合物封装材料固化过程中侧壁筒在不同时刻tj的示值应变和温度数据

25、s1-5:利用插值法,从s1-2中获得的热输出温度曲线上获取不同温度数据下的侧壁筒的应变

26、s1-6:计算硬质聚合物封装材料的固化残余应力:

27、(二)硬质聚合物封装材料的灌封热致应力的测试如下:

28、首先,获取热输出温度曲线并填充待测硬质聚合物封装材料,操作步骤同硬质聚合物封装材料的固化残余应力的测试中s1-1~s1-3;

29、接着,设置高低温循环条件,启动环境试验箱温度控制,进行硬质聚合物封装材料的温度循环加载,采集待测硬质聚合物封装材料在高低温循环试验过程中侧壁筒在不同时刻tj的示值应变和温度数据

30、然后,利用插值法,从s1-2中获得的热输出温度曲线上获取不同温度数据下的侧壁筒的应变

31、最后,计算待测硬质聚合物封装热致应力:

32、优选的,所述s1-2中还包括消除应变传感器在首次经历高低温时产生的零点漂移,具体包括:

33、首先,在设置多个升降温循环,并采集升降温过程中的应变数据和温度数据,记最后一个升温循环的起始时刻和结束时刻分别为tk和tl;

34、接着,升降温循环结束后将温度恢复至室温t0并保温,记保温结束时刻为tn;

35、然后,利用时间段tk~tl内采集到的应变εi,rsc(ti)和温度数据ti(ti)计算得到应变εi,rsc(ti)与温度ti(ti)之间的函数关系εi,rsc(ti);

36、最后,以保温结束时刻tn的应变作为应变零点εn,rsc(tn),对函数关系εi,rsc(ti)进行修正,得到修正后的应变εi,rsc(ti)与温度ti(ti)之间的函数关系:εi′,rsc(ti)=εi,rsc(ti)-εn,rsc(tn),并以修正后函数关系绘制的热输出温度曲线。

37、本发明的有益效果是:本发明公开的非受限约束结构下硬质聚合物封装应力的测试装置与方法:(1)采用硬质聚合物封装材料包裹薄壁的侧壁筒的结构形式,该结构形式下,封装材料仅单侧变形被抑制,模拟聚合物封装材料高温膨胀、低温收缩等变形被抑制较弱的场景,即形成三维非受限约束结构的特征;(2)利用硬质聚合物固化过程中的化学收缩变形特性、硬质聚合物与金属材料之间的热膨胀系数不匹配的特性以及侧壁筒刚度小容易变形的特点,将硬质聚合物的变形反映到金属腔体的变形上,通过传感器测量侧壁筒形变以实现硬质聚合物固化残余应力与热致应力的测量。该装置构造出模拟三维非受限约束受载的情形;(3)本发明的装置与方法利用侧壁筒作为介质层,保证传感器与流动状态的硬质聚合物不直接接触,实现固化应变演化过程的监测,解决了硬质聚合物在固化过程中存在相变而导致的无法直接粘贴应变传感器进行测量的问题;(4)本技术公开的方法,根据应变传感器测试原理进行设计,考虑了应变传感器热输出的影响,先获取未封装状态下应变传感器的热输出数据,然后再进行封装材料的填充与固化成型,最后将应变传感器的热输出数据从硬质聚合物封装材料固化过程和高低温环境下的示值应变中扣除,排除温度对应变信号的贡献,获得反映残余应力的真实应变(机械应变)。

38、本发明专利所提出的测试装置与方法具备以下用途:(1)用于硬质聚合物封装材料选材对比,采用本技术所述方法,可以获取非受限约束结构下不同封装材料的封装应力,对于以减小封装应力为目的的封装材料选材可直接给出定量分析依据,无需开展封装材料热膨胀系数、弹性模量、玻璃化转变温度等繁琐的性能参数表征分析;(2)用于硬质聚合物封装固化工艺参数设计与优化,采用本技术所述方法进行固化残余应力的诊断,对比不同固化时间、固化温度、升降温速率等固化工艺参数对固化残余应力的影响,进而优化固化工艺、减小固化残余应力;(3)用于硬质聚合物封装应力形成机理分析,采用本技术所述方法,可获取非受限约束结构固化残余应力和热致应力形成的过程数据,可定量获得硬质聚合物在各个时刻、温度段形成的应力的大小及其变化趋势,可定量指导应力机理分析;(4)用于硬质聚合物封装温度循环试验条件设置,采用本技术所述方法,可以获得温度循环过程中封装应力演变及应力失效评估数据,给出包括温度循环的高低温条件、高低温保温时间、温变速率、循环次数等定量分析结果,支持温度循环试验条件的设置;(5)用于硬质聚合物封装应力贮存或加速贮存演变评估,采用本技术所述方法,可获取长期贮存或加速贮存中封装应力演变数据,可获得长时、高温、低温等不同贮存条件下的贮存应力定量评估结果;(6)用于硬质聚合物封装应力仿真模型校核,通过本技术所述方法,可定量获得硬质聚合物在各个时刻、温度段形成的应力数据,该数据可为仿真模型提供参考数据,验证仿真模型精度;(7)用于封装模具设计,通过本技术所述方法,可定量获得不同封装模具材质、结构对硬质聚合物封装应力的影响,指导封装模具设计。

- 还没有人留言评论。精彩留言会获得点赞!