一种判断提铁减锌生产状态的系统及方法与流程

本技术涉及工业废料处理领域,尤其涉及一种判断提铁减锌生产状态的系统及方法。

背景技术:

1、含铁粉尘主要是钢铁冶炼过程中除尘系统收集的除尘灰,其主要成分是铁和碳,并含有部分有害杂质如锌、铅、钾、钠等氧化物。为减少有害物质,可以使用高炉对含铁粉尘进行处理。但是,含锌量高的含铁粉尘进入高炉后,由于锌沸点低,会在高炉内挥发、富集,在高炉炉身上部逐渐形成结瘤,影响炉况顺行,缩短高炉寿命。

2、为此,可以对含铁粉尘进行配料处理后,输送至回转窑,经高温燃烧处理。其中,铁元素形成固体含铁窑渣,从窑头排出进入窑渣处理系统处理后作为烧结原料。在回转窑排出烧结原料的过程中,回转窑内的高温会使烧结原料发生化学反应,从而导致部分烧结原料粘结在回转窑的内壁上,出现“结圈现象”,造成回转窑的内部空间变小,影响烧结原料以及产生的气体的流通。

3、因此,需要工作人员定期清理粘结在回转窑内壁上的烧结原料。由于烧结原料形成在回转窑内部,工作人员仅能使用高温工业电视观测到回转窑内3m的情况,而回转窑的深度可长达60m,工作人员难以观察到回转窑深处的粘结情况,从而影响工作人员对结圈进行处理,导致回转窑对烧结原料的处理效率。

技术实现思路

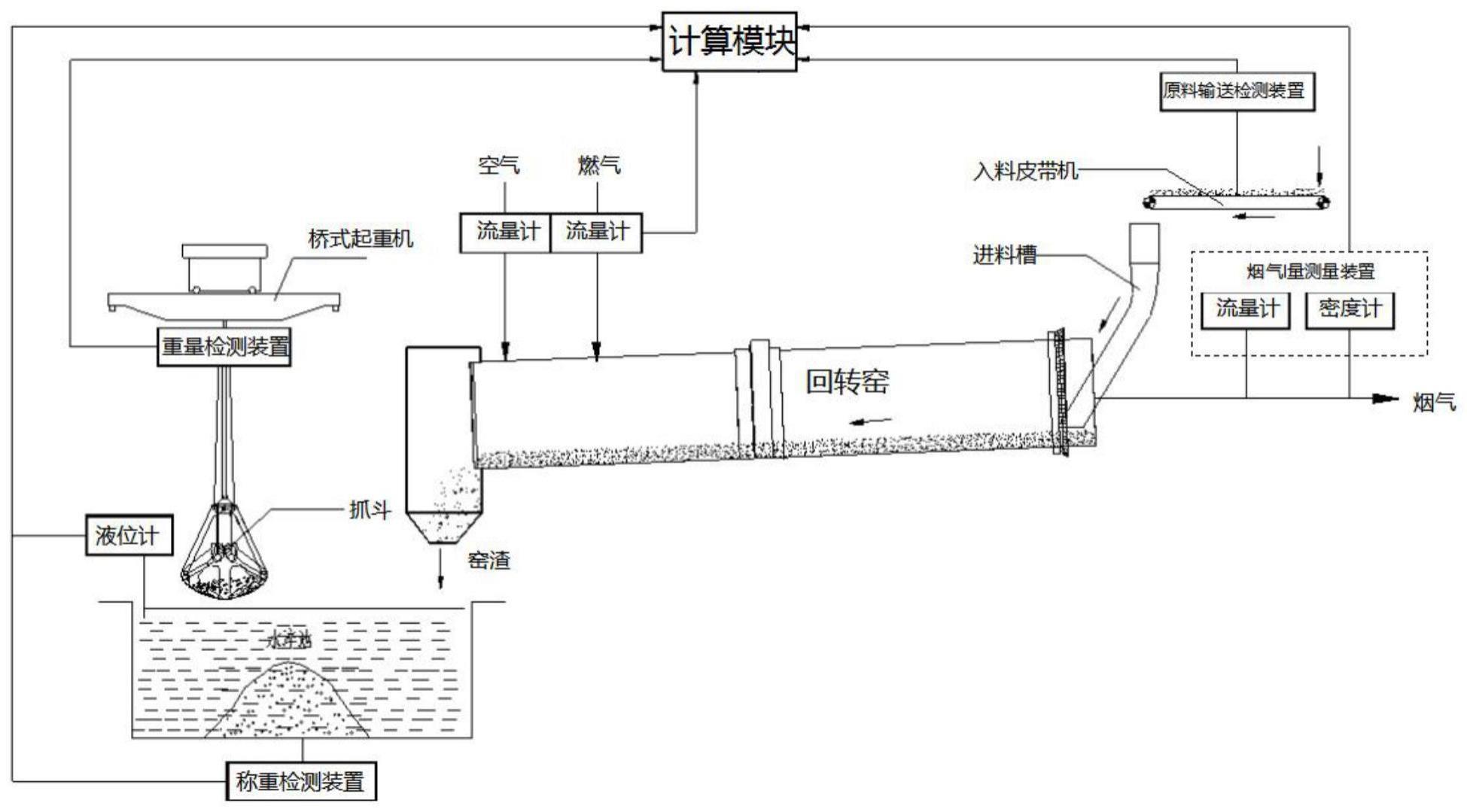

1、为了解决工作人员难以观察到回转窑深处的粘结料量的问题,第一方面,本技术提供一种判断提铁减锌生产状态的系统,所述系统包括:

2、原料输送检测装置,所述原料输送检测装置设置在入料皮带机上,所述入料皮带机用于将烧结原料运输至回转窑内,所述原料输送检测装置被配置为检测烧结原料的残留量,所述残留量为残留在所述入料皮带机上和残留在回转窑内壁的烧结原料的质量;

3、烟气量测量装置,所述烟气量测量装置设置在所述回转窑的出气口处,烟气量测量装置被配置为获取所述回转窑排出的烟气累计量和获取所述回转窑内部的烟气存积量;

4、称重检测装置,所述称重检测装置设置在水淬池内壁,所述水淬池用于收集所述回转窑排出的窑渣,所述称重检测装置被配置为获取水淬池内窑渣的重量;

5、计算模块,所述计算模块与所述原料运输检测装置、所述烟气量测量装置和所述称重检测装置通信连接,所述计算模块被配置为:根据所述残留量、所述烟气累计量、所述烟气存积量和窑渣重量计算粘结料量,所述粘结料为粘结在所述回转窑内壁上的烧结原料,所述窑渣重量包括水淬池内窑渣的重量;

6、以及,比较第一时刻的粘结料量和第二时刻的粘结料量,所述第一时刻位于所述第二时刻前;

7、如果所述第一时刻的粘结料量与所述第二时刻的粘结料量的差值大于或者等于预设阈值,则生成告警信息。

8、在一些实施例中,所述计算模块执行根据所述残留量、所述烟气累计量、所述烟气存积量和窑渣重量计算粘结料量的步骤包括:

9、获取运输至入料皮带机上的烧结原料的总质量,以及,获取注入至所述回转窑中的总气体量;

10、根据下式计算所述粘结料量:

11、m=m原+m气-(c残留量+c烟气+m烟气+m窑渣);

12、其中,m原为运输至入料皮带机上的烧结原料的总质量,m气注入至所述回转窑中的总气体量,c残留量为残留量,c烟气为烟气存积量,m烟气为排出的烟气累计量,m窑渣为窑渣重量,m原、m气的开始统计时间为0,m原、m气的结束统计时间为a;

13、c残留量、m窑渣的开始统计时间为0+t1,结束时间为a+t1,所述t1为第一处理时长;

14、c烟气、m烟气的开始统计时间为0+t2,结束时间为a+t2,所述t2为第二处理时长。

15、在一些实施例中,所述原料输送检测装置执行获取烧结原料的残留量的步骤,包括:

16、获取第一处理时长,所述第一处理时长为所述烧结原料运输所述入料皮带机上至所述窑渣排入所述水淬池的时间;

17、通过下式计算所述残留量:

18、

19、其中,c残留量为残留量,为在处理时长内,入料皮带机上烧结原料重量的瞬时平均值,所述t1为第一处理时长。

20、在一些实施例中,所述第一处理时长包括运输时长和烧结时长,以及,所述原料输送检测装置执行获取第一处理时长的步骤,包括:

21、根据所述入料皮带机的长度和所述入料皮带机的运行速度计算所述运输时长;

22、根据所述回转窑的长度和所述回转窑内烧结原料的前进速度计算所述烧结时长。

23、在一些实施例中,所述烟气量测量装置上设置有气体流量计,所述烟气量测量装置执行获取所述回转窑内部的烟气存积量的步骤,还被配置为:

24、通过所述气体流量计获取烟气流量;

25、根据所述烟气流量和烟道截面面积计算烟气的流动速度;

26、根据回转窑的长度和所述流动速度计算第二处理时长,所述第二处理时长为注入所述回转窑的气体烧结成烟气的时长;

27、根据所述第二处理时长计算所述烟气存积量。

28、在一些实施例中,所述烟气量测量装置执行获取所述回转窑排出的烟气累计量的步骤,包括:

29、获取烟气密度和排出的烟气体积;

30、根据所述烟气密度和所述烟气体积计算排出所述回转窑的瞬时烟气量;

31、根据瞬时烟气量计算回转窑排出的烟气累计量。

32、在一些实施例中,所述系统还包括重量检测装置,所述重量检测装置设置在桥式起重机上,所述桥式起重机位于水淬池上方,所述桥式起重机上设置有用于抓取窑渣的抓斗,所述抓斗上设置有密度计,所述密度计与所述称重检测装置通信连接;

33、当所述桥式起重器抓取窑渣时,所述称重检测装置执行获取水淬池内窑渣的重量的步骤包括:

34、通过所述密度计获取窑渣密度和水淬池中液体密度;

35、通过下式计算水淬池内窑渣的重量:

36、

37、其中,m斗为所述桥式起重机的抓斗的重量,m为重量检测装置检测抓斗中的窑渣的重量,ρ渣为窑渣密度,ρ水为水淬池中液体密度。

38、在一些实施例中,所述回转窑内设置有气体流量计,所述计算模块执行获取注入至所述回转窑中的总气体量的步骤包括:

39、通过所述气体流量计获取进入所述回转窑的气体体积以及获取进入回转窑的气体密度;

40、根据所述气体体积以及所述气体密度计算进入所述回转窑的瞬时气体量;

41、根据下式计算所述总气体量:

42、

43、其中,m’气为进入所述回转窑的瞬时气体量;t为气体参数。

44、在一些实施例中,所述总气体量包括燃气量和空气量,所述计算模块执行获取注入至所述回转窑中的总气体量的步骤包括:

45、获取燃气密度和注入所述回转窑的燃气体积,以及,获取空气密度和注入所述回转窑的空气体积;

46、根据所述燃气密度和所述燃气体积计算瞬时燃气量,以及,根据所述空气密度和所述空气体积计算瞬时空气量;

47、根据所述瞬时燃气量和所述瞬时空气量计算所述总气体量。

48、第二方面,本技术的部分实施例提供一种判断提铁减锌生产状态的方法,所述方法包括:

49、检测烧结原料的残留量,所述残留量为残留在入料皮带机上和残留在回转窑内壁的烧结原料的质量;

50、获取所述回转窑排出的烟气累计量和获取所述回转窑内部的烟气存积量;

51、获取水淬池内窑渣的重量,所述水淬池用于收集所述回转窑排出的窑渣;

52、根据所述残留量、所述烟气累计量、所述烟气存积量和窑渣重量计算粘结料量,所述粘结料为粘结在所述回转窑内壁上的烧结原料,所述窑渣重量包括水淬池内窑渣的重量;

53、以及,比较第一时刻的粘结料量和第二时刻的粘结料量,所述第一时刻位于所述第二时刻前;

54、如果所述第一时刻的粘结料量与所述第二时刻的粘结料量的差值大于或者等于预设阈值,则生成告警信息。

55、由以上技术方案可知,本技术提供一种判断提铁减锌生产状态的系统及方法,通过获取入料皮带机上的残留量、回转窑排出的烟气累计量、回转窑内部的烟气存积量以及回转窑排出的窑渣重量,并通过计算模块对上述参数进行计算,以得到回转窑内的粘结料量。如果第一时间的粘结料量与第二时刻的粘结料量的差值大于或者等于预设阈值,则生成告警信息,以提示工作人员及时清理粘结料。本技术通过回转窑排出的窑渣以及烟气等,计算回转窑内的粘结料的粘结状态,工作人员不必通过其他设备深入回转窑内获取粘结料的情况,提高对粘结料的处理效率。

- 还没有人留言评论。精彩留言会获得点赞!