导轨初始安装位置检测机器人及检测方法与流程

本发明涉及导轨检测,尤其涉及导轨初始安装位置检测机器人及检测方法。

背景技术:

1、导轨是起重机行走系统的重要组成部分,使起重机沿导轨的布设方向行进,从而实现对货物的处理、运输和装卸作业,导轨整体通常是由多段一定长度的导轨首尾对接而成,为了保证起重机移动轮在多段导轨之间的移动平稳性,需要对多段导轨的初始安装位置进行检测。

2、专利公开号为cn102944186a的发明专利,公开了一种导轨的安装校正工具及导轨的安装校正方法,其包括有固定在已安装导轨上的射线发射装置以及固定在待安装导轨上的定位检测装置,所述的射线发射装置包括有第一发射器,所述的定位检测装置包括有第二发射器、第一测量量具及第二测量量具,所述的第一测量量具与所述的第一发射器相配合,第一发射器所发出的射线能投影在第一测量量具上,所述的第二测量量设在所述的第二发射器上。所述工具能精确反映或测出导轨安装过程中所需的参数,并能有效提高导轨的安装效率和安装精度。

3、上述技术方案中,为了对上导轨和下导轨的安装位置进行校正,设置了射线发射装置和定位检测装置,利用发射器的发出的射线检测上、下导轨的安装位置是否存在偏差,但是,当射线发射装置和定位检测装置的距离较小时,导轨安装偏差不易被发现,而当射线发射装置和定位检测装置的距离较大时,则射线的颜色会减弱,不便于观察,影响导轨初始安装位置的检测效率。

技术实现思路

1、有鉴于此,本发明提出了导轨初始安装位置检测机器人及检测方法,能够对导轨的初始安装位置进行快速检测,保障导轨初始安装位置的检测效率。

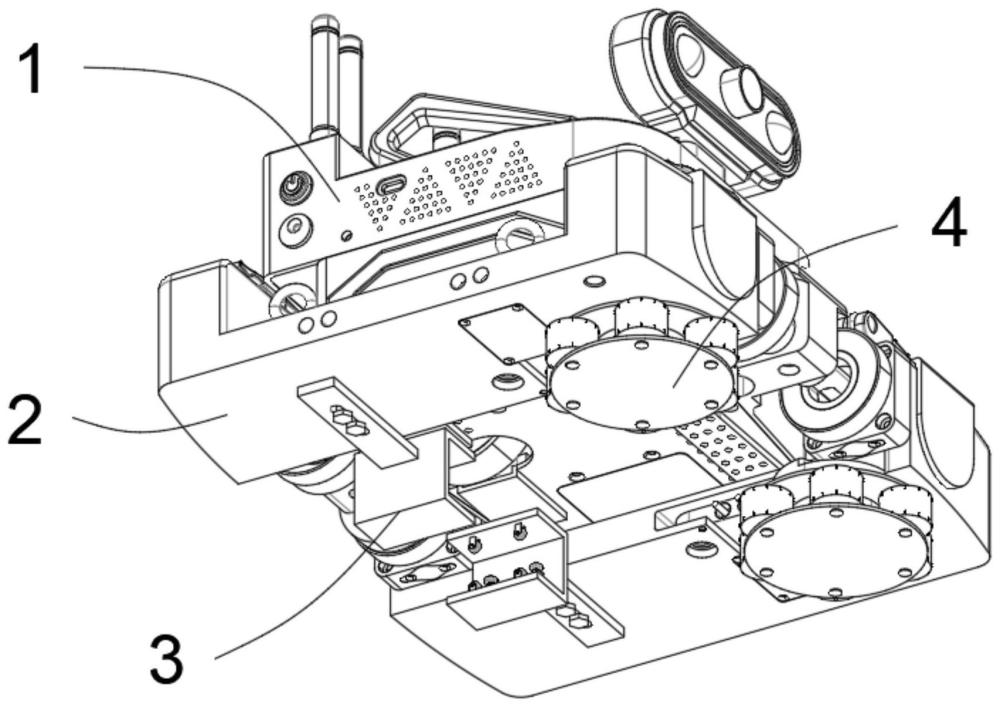

2、本发明的技术方案是这样实现的:一方面,本发明提供了导轨初始安装位置检测机器人,包括中间体、两个滑座、定位轨套和测量机构,其中,

3、两个所述滑座相对固定在所述中间体的两侧;

4、每个所述滑座上设置有一个与待测导轨滑动连接的所述定位轨套和一个所述测量机构,所述测量机构包括检测座、安装座、检测轮、第一弹簧和激光测距仪,其中,

5、所述检测座滑动设置在所述滑座上;

6、所述安装座转动设置在所述检测座上;

7、所述检测轮转动设置在所述安装座上,所述检测轮至少设置有三个,且多个所述检测轮关于所述安装座的转动轴圆周阵列设置;

8、所述第一弹簧的两端分别与所述检测座和所述滑座相抵持,以使每个所述检测座上的其中两个所述检测轮与所述待测导轨的轨头侧部抵持且滚动连接;

9、所述激光测距仪固定设置在所述滑座上,用于测量所述检测座与所述激光测距仪的间距。

10、在以上技术方案的基础上,优选的,所述检测轮周侧的两端分别设置有一组顶针,每组所述顶针关于所述检测轮的中心线呈圆周排列的方式设置有多个,且所述顶针能够沿所述检测轮的径向进行滑动;

11、所述检测轮内固定设置有多个第二弹簧,所述第二弹簧与所述顶针的数量和位置一一对应,且所述第二弹簧的一端与所述顶针靠近所述检测轮中心线的一端相抵持,使所述顶针远离所述第二弹簧的一端选择性地抵持所述待测导轨。

12、更进一步优选的,所述顶针包括针体和抵持板,其中,

13、所述针体滑动设置在所述检测轮内,所述针体远离所述检测轮中心线的一端呈球头状;

14、所述抵持板固定设置在所述针体靠近所述检测轮中心线的一端,并与所述第二弹簧相抵持,所述抵持板远离所述第二弹簧的一侧选择性地与所述检测轮相抵持。

15、更进一步优选的,每个所述检测轮上两组所述顶针的距离与所述待测导轨轨头的厚度相等。

16、在以上技术方案的基础上,优选的,所述定位轨套包括连接杆、夹套和滚轮,其中,

17、所述连接杆固定设置在所述滑座上;

18、所述夹套固定设置在所述连接杆上;

19、所述滚轮转动设置在所述夹套上,每个所述夹套上至少设置有两组所述滚轮,每组所述滚轮至少设置有三个,并分别与所述待测导轨轨头的顶部、底部和侧部抵持且滚动连接。

20、更进一步优选的,所述夹套的横截面呈匚字形。

21、更进一步优选的,所述连接杆上开设有长条孔,所述连接杆与所述滑座通过螺栓固定的方式相连接。

22、在以上技术方案的基础上,优选的,所述中间体内转动设置有铰接座,所述铰接座远离所述中间体的一端转动设置有行走轮;

23、所述中间体内还设置有第三弹簧,所述第三弹簧的两端分别与所述中间体和所述铰接座远离所述待测导轨的一侧相抵持。

24、第二方面,本发明提供了导轨初始安装位置检测方法,采用上述的检测机器人,所述待测导轨包括初始导轨和后装导轨,所述后装导轨的一端与所述初始导轨的一端相对接,包括以下步骤:

25、s1,将检测机器人安装在所述初始导轨上,使所述定位轨套与所述初始导轨滑动连接,让两个所述滑座上的所述检测轮分别与所述初始导轨轨头的两侧相抵持,且所述定位轨套位于所述测量机构远离所述后装导轨的一侧,并对两个所述激光测距仪的数据进行记录,分别记作x1和y1;

26、s2,移动检测机器人,若所述检测轮可以从所述初始导轨的侧部滚动至所述后装导轨的侧部,则进行s3,若所述检测轮不能从所述初始导轨的侧部滚动至所述后装导轨的侧部,则对所述后装导轨的安装位置进行调整,并重复步骤s1;

27、s3,所述检测轮滚动至所述后装导轨的两侧后,若与所述后装导轨两侧抵持的四个所述检测轮为与所述初始导轨两侧抵持的四个所述检测轮,则进行s4,若与所述后装导轨两侧抵持的四个所述检测轮并非与所述初始导轨两侧抵持的四个所述检测轮,则对所述后装导轨的安装位置进行调整,并重复步骤s1;

28、s4,对两个所述激光测距仪的数据进行记录,分别记作x2和y2;

29、s5,将检测机器人移动一定距离,记作m,并对此时两个所述激光测距仪的数据进行记录,分别记作x3和y3,其中,所述定位轨套始终与所述初始导轨滑动连接;

30、s6,若|x3-x2|≥|y3-y2|,则所述后装导轨相对所述初始导轨的斜率k=|x3-x2|/m,否则,k=|y3-y2|/m;

31、s7,若k≠0或x3-x1≠0或y3-y1≠0,则根据k的数值或x3与x1的差值或y3与y1的差值对所述后装导轨的安装位置进行调节,并重复s1,直至k=0、x3-x1=0且y3-y1=0。

32、在以上技术方案的基础上,优选的,在步骤s1中,将检测机器人安装在所述初始导轨上时,使所述检测轮上的两组所述顶针均能够与所述初始导轨轨头的侧部相抵持;

33、在步骤s2和步骤s3之间,在保持所述定位轨套始终与所述初始导轨滑动连接的状态下,往复移动检测机器人,让所述检测轮在抵持所述初始导轨和抵持所述后装导轨的两个状态之间进行切换,若所述顶针卡入至所述初始导轨和所述后装导轨之间或所述顶针处于所述后装导轨轨头的上侧或下侧,则对所述后装导轨的安装位置进行调整,并重复s1。

34、本发明的导轨初始安装位置检测机器人及检测方法相对于现有技术具有以下有益效果:

35、(1)通过设置与初始导轨滑动连接的定位轨套和可滑动的测量机构,利用第一弹簧对检测座的抵持以及激光测距仪对检测座位置的监测,可以对后装导轨的初始安装位置进行快速检测,保障了本检测机器人的校测效率;

36、(2)通过在检测座上设置转动的安装座,并在安装座上设置多个检测轮,让多个检测轮关于安装座的转动轴圆周阵列设置,不仅可以提升测量机构与待测导轨的连接平稳度,还可以在后装导轨的安装位置与初始导轨的位置出现较大偏差时,让测量机构可以从初始导轨上移动至后装导轨上,从而保障了本检测机器人的正常运行;

37、(3)通过设置顶针,使其与第二弹簧进行配合,并对同一检测轮上的两组顶针的间距进行限制,可以检测后装导轨和初始导轨之间出现较大缝隙或者后装导轨和初始导轨不处于同一水平面的情况,提升了本检测机器人的检测范围。

- 还没有人留言评论。精彩留言会获得点赞!