本发明涉及材料表面边界分析,具体为一种基于三维成像的高精度小口径管坡口检测方法及装置。

背景技术:

1、近年来国内自动化产线升级需求巨大,对不同材质、规格的小口径管坡口加工后管端,为了保证自动组对焊接的可靠性和合格率,需对来自备料中心的长管和短管完成两端坡口质量检查。不焊接前进行管端坡口质量检查及内孔去毛刺。要求测量精度在100um左右,测量完成后,如何快速获取坡口参数,分析管子的加工质量,直接影响到产线的生产效率和质量。

2、公开号cn110196252b公开的一种坡口缺陷检测系统,包括:视觉组件,包括环形光源和位于环形光源后方的镜头、相机,环形光源适于对坡口进行环形光打光,镜头和相机适于采集坡口图像;传动组件,适于带动管状元件移动,以使管状元件位于环形光源的前方且与环形光源同轴;计算设备,与相机相连,适于获取坡口图像,以及根据坡口图像来检测坡口的缺陷。

3、该技术只是通过对光源的处理和对图像的处理,来实现对坡口缺陷的检测,只能判断坡口是否存在表面缺陷,而对于如同心度、壁厚等坡口的尺寸参数无法进行计量检测,因此不能较为精准的判断管道坡口的加工质量。

技术实现思路

1、针对现有技术的不足,本发明提供了一种基于三维成像的高精度小口径管坡口检测方法及装置,解决了现有管道坡口检测技术存在的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:一种基于三维成像的高精度小口径管坡口检测方法,具体包括以下步骤:

3、s1、将标准件分成两组,分别进行模型构建和训练,构建的智能校准模型包括对相机参数的校正和对相机物理位置的校准;

4、s2、在检测系统正式检测前,使用标准件管道采集坡口参数,并通过智能校准模型自动调整相机参数,使检测的标准件管道坡口参数标定至标准件关键参数的实际区间范围内;

5、s3、启动相机检测待检测管道,获取待检测管道坡口的3d测量参数;

6、s4、沿着x轴按照设定宽度遍历切片,截取坡口的每个断面的点云数据;

7、s5、沿着圆心在yz平面按照设定角度遍历每个切片,获取坡口外径点云边界和内径点云边界;

8、s6、通过点云边界求坡口内环圆心、坡口外环圆心以及内环、外环直径;

9、s7、利用坡口边界参数计算获得同心度位置偏差和壁厚偏差,并在超出阈值时进行预警;

10、s8、在连续三根管道检测前需要进行步骤s2的校准时,使用标准件管道进行校验,并通过智能校准模型自动校准相机位置。

11、优选的,步骤s2具体包括:在检测系统正式检测前,将标准件管道放置在管道定位件上,通过z轴直线模组和水平驱动组件带动3d扫描检测相机移动到指定位置,使3d扫描检测相机的视场覆盖整个管道坡口,根据扫描得到的管道坡口数据,通过智能校准模型自动调整3d扫描检测相机的横滚角、航向角以及在xyz坐标轴上的安装位置偏差,将采集到的坡口3d数据的测量参数标定至标准件关键参数的实际区间范围内。

12、优选的,将采集到的坡口3d数据的测量参数标定至标准件关键参数的实际区间范围内的步骤包括:按照3d扫描检测相机在3个坐标轴上的安装位置偏差至相机本身参数的优先权顺序,其中3个坐标轴上的安装位置偏差按照x轴至y轴至z轴的优先权顺序,3d扫描检测相机本身参数按照横滚角至航向角的优先权顺序,依次调整各项参数,并记录坡口3d数据的测量参数与标准件关键参数实际区间的误差值变化曲线,对比误差值,以误差值绝对值最小的点对应的调整参数为正确参数,再调整下一项参数,直至坡口3d数据的测量参数标定至标准件关键参数实际区间内。

13、优选的,设3d扫描检测相机初始的位置为p0= (x0, y0, z0),3d扫描检测相机校准后的位置为 p1= (x1, y1, z1),则智能校准模型对于3d扫描检测相机物理位置的校准公式为:

14、 p1= p0+δp;

15、其中δp= (δx,δy,δz),δx表示x轴安装位置偏差,δy表示y轴安装位置偏差,δz表示z轴安装位置偏差;

16、设3d扫描检测相机本身参数为:

17、绕x轴旋转的横滚角:θx;

18、绕z轴旋转的航向角:θz;

19、对于旋转的校准,使用旋转矩阵r,设初始的旋转矩阵为r0,横滚角和航向角对应的旋转矩阵分别为rx(θx)和rz(θz),则校准后的旋转矩阵r为:

20、;

21、其中rx(θx)和rz(θz)分别是绕x轴和z轴旋转的旋转矩阵,通过罗德里格斯旋转公式或旋转矩阵的一般形式来表示;

22、在参数调整过程中,记录每一步调整后的误差值ei,其中i表示调整参数的序号,假设总共有n个参数需要调整,目标是找到一组参数δp=(δx,δy,δz)和(θx,θz)使得误差值e最小,误差值e使用均方误差或平均绝对误差作为误差度量,通过优化算法实现。

23、优选的,步骤s4中,设管道的长度方向为x轴,垂直方向为z轴,水平运动方向为y轴,沿着x轴按照设定宽度遍历切片,在zy平面截取坡口的每个断面的点云数据,并对获取的点云数据进行滤波和去噪处理。

24、优选的,步骤s5具体包括:

25、s5.1通过最小二乘法拟合每个切片点云数据:

26、对每个切片中的点云数据(yi,zi),使用最小二乘法拟合圆的方程:

27、;

28、其中,m是每个切片中的点数,其中(h,k)是圆心坐标,r是半径;

29、s5.2沿着圆心在yz平面遍历每个切片:设定遍历角度的步长δθ,对于每个遍历角度θ∈(0,2π),计算对应的半径r;

30、s5.3计算每个角度下点云的最小半径和最大半径:

31、对于每个角度θj,j表示为角度θ的第j个数据,通过遍历切片点云并计算点到圆心的距离来确定最小半径rminj和最大半径rmaxj,点到圆心的距离通过欧式距离公式表示:

32、;

33、对于每个角度θj,找到所有di中的最小值和最大值,即rminj和rmaxj;

34、s5.4确定坡口点云边界:

35、将每个角度最小半径rmin建立最小半径点云集(r1,r2,...,rm),最小半径点云集连成的曲线为内径点云边界,将每个角度最大半径rmax建立最大半径点云集(r1,r2,...,rm),最大半径点云集连成的曲线为坡口外径点云边界。

36、优选的,步骤s6具体包括:拟合内外点云边界,通过最小二乘法拟合内外环圆心,计算内外环直径。

37、优选的,步骤s7具体包括:

38、s7.1分析同心度、壁厚波动曲线,根据内外环圆心位置,统计分析同心度位置偏差;

39、分别设定坡口内外圆的圆心位置坐标 (h内,k内) 和 (h外,k外),其中h内和h外分别表示坡口内外圆圆心在y轴上的坐标,k内和k外分别表示坡口内外圆圆心在z轴上的坐标,则同心度位置偏差 δc 的计算公式为:

40、;

41、s7.2选择内外圆心的中点作为原点,沿着圆心在yz平面按照设定角度遍历每个切片,计算每个角度最小半径和最大半径的切片点云,将最大半径减去最小半径即为壁厚,统计分析壁厚偏差;

42、对于每个角度下的壁厚tj ,通过最大半径减去最小半径得到:

43、;

44、统计分析壁厚偏差,通过计算所有角度下壁厚的平均值δt、标准差σt进行统计:

45、;

46、s7.3对比实际同心度位置偏差与设定的同心度位置偏差阈值,对比实际壁厚偏差与设定的壁厚偏差阈值,超出阈值则进行报警。

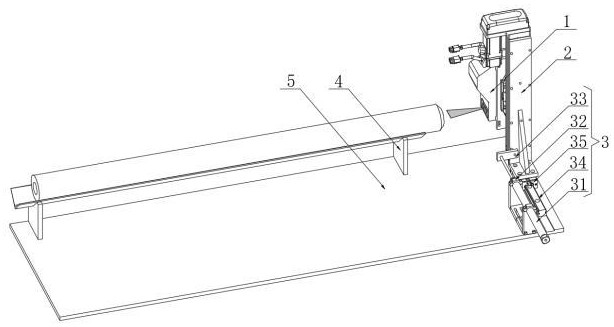

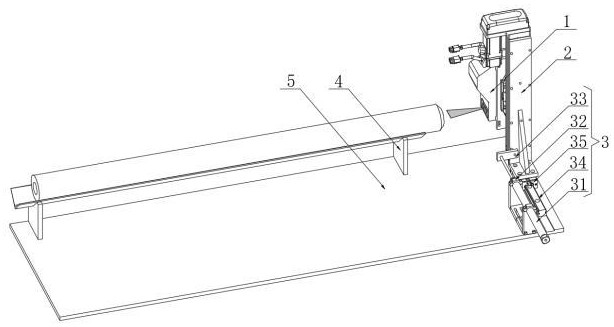

47、本发明还公开了一种基于三维成像的高精度小口径管坡口检测装置,包括:

48、3d扫描检测相机,用于对管道坡口进行扫描检测;

49、z轴直线模组,用于安装3d扫描检测相机并驱动其沿z轴纵向升降;

50、水平驱动组件,用于安装z轴直线模组并驱动其沿y轴水平移动;

51、管道定位件,用于放置待检测管道并使管道沿x轴布置,由支座及其顶部可拆卸安装的v型托架组成;

52、底座,所述水平驱动组件和管道定位件安装于底座的顶部。

53、优选的,水平驱动组件包括:

54、伸缩驱动件,通过支架安装于底座顶部,且伸缩驱动件的驱动端通过连接板连接于z轴直线模组一侧;

55、滑轨,固定连接于底座顶部,所述滑轨外滑动套设有滑动座,且z轴直线模组底部固定于滑动座顶部。

56、有益效果

57、本发明提供了一种基于三维成像的高精度小口径管坡口检测方法及装置。与现有技术相比具备以下有益效果:

58、1、该基于三维成像的高精度小口径管坡口检测方法及装置,通过智能校准模型可自动校准相机位置参数和自身参数,从而保证了坡口参数标定的精确度,并且节省了前期人工调整的繁琐;通过点云数据分析和边界参数计算,能够精确求得坡口的内外环圆心和直径,进而计算同心度位置偏差和壁厚偏差,当这些偏差超出阈值时,系统会自动预警,及时发现问题,并且可实现快速坡口数据参数化,提升检测效率和质量;此外,连续多根管道检测位姿出错后的再次校准确保了检测结果的持续准确性,避免连续监测过程中相机位置等参数变化导致后续检测出现批量错误,进而降低了错误率。

59、2、该基于三维成像的高精度小口径管坡口检测方法及装置,通过z轴直线模组和水平驱动组件的精确控制,结合智能校准模型,实现了对3d扫描检测相机的高精度校准,确保了相机能够准确捕获管道坡口的各项参数,提高了检测的准确性;校准过程不仅考虑了相机在xyz坐标轴上的安装位置偏差,还涉及相机本身的横滚角和航向角,这种多参数的协同校准方法能够更加全面地优化相机的工作状态,进一步提高检测精度;通过构建智能校准模型能够根据扫描得到的管道坡口数据自动调整相机参数,减少了人工操作的误差和复杂性,同时,通过记录每一步调整后的误差值变化曲线,能够快速找到最优的校准参数,提高了校准效率;在参数调整过程中,利用优化算法来寻找使误差值最小的最优参数组合,能够精确控制校准过程,确保校准结果的准确性和可靠性。

60、3、该基于三维成像的高精度小口径管坡口检测方法及装置,通过沿着x轴按照设定宽度遍历切片,并在zy平面截取坡口的每个断面的点云数据,这种方法能够更精确地捕捉坡口的几何特征,同时,结合最小二乘法拟合圆的方程,能够进一步减少误差,提高坡口内外径边界确定的精度;在获取点云数据后,进行滤波和去噪处理,能够有效去除噪声和干扰,提高数据质量,从而确保后续分析的准确性;沿着圆心在yz平面遍历每个切片,并设定遍历角度的步长δθ,能够全面考虑坡口在不同角度下的形状变化;通过计算每个角度下的最小半径和最大半径,可以更准确地确定坡口的内外径边界。

61、4、该基于三维成像的高精度小口径管坡口检测方法及装置,通过最小二乘法拟合内外环圆心,可以精确地确定坡口的内外环位置,从而计算出高精度的同心度位置偏差和壁厚偏差;在统计分析同心度位置偏差和壁厚偏差时,不仅考虑了单一角度下的测量值,还通过遍历每个切片和角度,综合分析了整个坡口的状况,能够更准确地反映坡口的实际质量;通过计算同心度位置偏差δc和壁厚偏差δt、标准差σt等量化指标,可以直观地了解坡口的同心度和壁厚分布情况,从而确定工件的加工程度,是否需要重新加工打磨,以及是否需要更换坡口刀;通过对比实际同心度位置偏差和壁厚偏差与设定的阈值,可以实时判断坡口是否满足质量要求,当偏差超出阈值时,系统会自动报警,提醒操作人员及时进行处理。这种实时预警机制有助于及时发现和解决问题,确保产品质量。