一种用于检测密封垫的测漏机控制系统的制作方法

本发明涉及测漏机领域,具体为一种用于检测密封垫的测漏机控制系统。

背景技术:

1、又称检漏机,它主要应用于汽车,内燃机,摩托车,压缩机等行业;是检测其零部件泄漏状态,保证产品质量的重要设备。市场上主要的试漏机有:干式气密试漏机,干湿组合气密试漏机,流量检测气密试漏机,发动机总成气密试漏机,大部分测试机的运行方式为将被测工件封堵后,利用洁净、干燥的空气介质通过测漏仪器,对被测工件内腔进行充气、平衡、饱压、测量、排气;并显示测量后泄漏率大小。其优点为测试节拍短,测试结果定量显示;

2、目前,现有技术中的测漏机仍存在不足之处,现有的测漏机在使用时缺少有效的智能控制系统,从而导致检测过程只能够在检测全部完成后再输出检测结果,此种方法虽然能够实现泄露的检测,然而无法确定泄露出现的时间,同时对于测漏机自身因素所造成的测量干扰缺少有效的判断,导致可能因为测漏机的工况不良而导致测试结果出现偏差;

3、针对上述技术问题,本技术提出一种解决方案。

技术实现思路

1、本发明中,通过智能的控制系统对测漏机的运行过程进行监管,从而实时获取密封垫所处的内外环境的气压,根据外环境气压的变化来确定密封垫的密封性,同时,通过数据时间轴分析的方式确定泄露的出现时间,从而使得密封垫的检测结果更加全面,在测漏机运行过程中,通过对测漏机的数据合理性、内气压变动速度进行分析,从而对测漏机自身的运行情况进行监管,根据监管结果实现测漏机自身工况的监管,避免因为测漏机自身工况异常所导致的测试结果偏差,解决测漏机在使用过程中缺少监管系统,导致监测结果中的泄漏时间无法确定以及测漏机自身干扰难以排除的问题,而提出一种用于检测密封垫的测漏机控制系统。

2、本发明的目的可以通过以下技术方案实现:

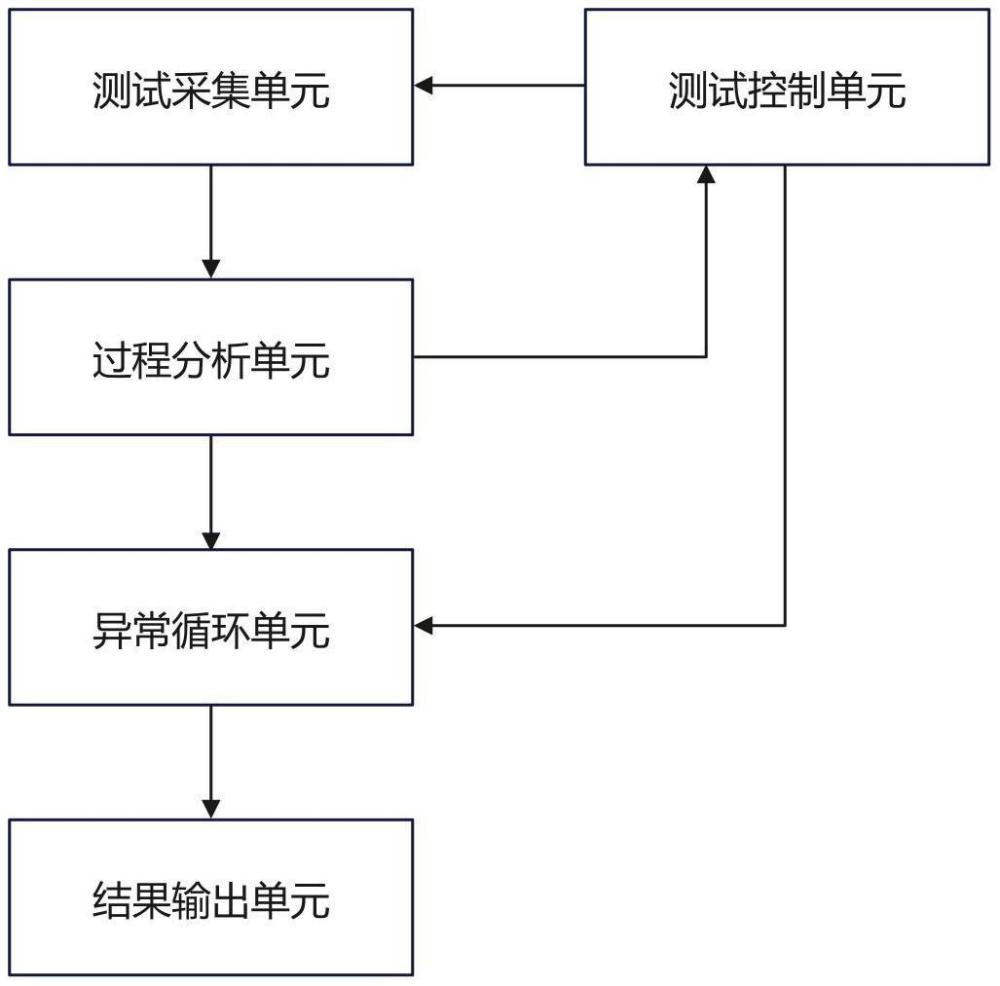

3、一种用于检测密封垫的测漏机控制系统,包括测试采集单元、过程分析单元、测试控制单元、异常循环单元和结果输出单元,所述测试采集单元用于对测试过程中的环境气压和施加气压进行采集,记录为外气压和内气压,同时记录外气压或内气压的采集时间一并发送至过程分析单元;

4、所述测试控制单元用于对密封垫的泄漏测试进行控制,通过生成信号控制密封垫测试过程的开始、结束以及测试所施加的气压;

5、所述过程分析单元用于对测试过程中的气压进行监测,根据测试过程中内气压、外气压的变动情况生成相应的测试异常信号、气体泄漏信号、加压正常信号以及加压过快信号;

6、所述过程分析单元能够根据测试过程中的气压绘制内气压变化图像和外气压变化图像;

7、所述异常循环单元根据内气压变化图像和外气压变化图像进行整体性分析,根据分析结果对密封垫测试过程的正确性进行判断;

8、所述结果输出单元用于接收泄漏时间和泄漏气压,并对泄漏时间和泄漏气压进行输出。

9、作为本发明的一种优选实施方式,所述测试控制单元通过测试开始信号控制密封垫检测工作,同时将测试开始信号发送至测试采集单元,所述测试采集单元在接收到测试开始信号后,对密封垫的测试环境进行气压采集,记录为外气压,同时记录气压采集的时间,测试采集单元将外气压和采集的时间发送至过程分析单元;

10、测试采集单元以预设的间隔对测试的加压环境进行气压采集,记录为内气压,测试采集单元同时记录采集到内气压的时间,并将内气压和采集到内气压的时间发送至过程分析单元。

11、作为本发明的一种优选实施方式,所述过程分析单元生成气体泄漏信号的方法为:

12、所述过程分析单元在获取外气压后,将测试刚开始所获取的第一组外气压记录为初始外气压,并在后续每次获取外气压时,均与初始外气压进行对比,若外气压与初始外气压之间的差值大于预设差值,则生成气体泄漏信号;

13、所述过程分析单元将气体泄漏信号发送至测试控制单元,测试控制单元在收到气体泄漏信号后,停止漏气测试。

14、作为本发明的一种优选实施方式,所述过程分析单元生成测试异常信号的方法为:

15、所述过程分析单元将每次获取到的最新一组外气压与前一组外气压进行对比,若最新一组外气压大于前一组外气压,则生成气体泄漏信号,若最新一组外气压小于前一组外气压,则生成测试异常信号;

16、所述过程分析单元将测试异常信号发送至测试控制单元,测试控制单元在获取测试异常信号后,停止漏气测试。

17、作为本发明的一种优选实施方式,所述过程分析单元生成加压正常信号或加压过快信号的方法为:

18、所述过程分析单元在每次获取内气压时,将相邻两组内气压进行差值计算,并将两组内气压的差值与加压阈值进行对比,若两组内气压的差值大于预设的加压阈值,则生成加压过快信号,若两组内气压的差值未大于预设的加压阈值,则生成加压正常信号;

19、所述过程分析单元将加压过快信号发送至测试控制单元,测试控制单元在收到加压过快信号后,对加压速度进行减缓。

20、作为本发明的一种优选实施方式,所述过程分析单元以外气压采集的时间为横轴,以外气压为纵轴,绘制外气压变化图像,并将外气压变化图像发送至异常循环单元;所述过程分析单元以时间为横轴,以内气压为纵轴,绘制内气压变化图像,并将内气压变化图像发送至异常循环单元;所述异常循环单元通过测试控制单元获取加压过程图像,其中加压过程图像为测试控制单元对测漏机进行加压控制时,所施加的压力随时间变化的图像。

21、作为本发明的一种优选实施方式,所述异常循环单元将内气压变化图像与加压过程图像进行重合对比,将同一坐标点上所对应的纵轴坐标进行差值计算,得到纵轴差,异常循环单元对所有纵轴差进行算术平均,得到平均纵轴差,异常循环单元将平均纵轴差与预设的差值阈值进行对比,若平均纵轴差大于预设的差值阈值,在生成过程异常信号,并将过程异常信号发送至异常循环单元,若平均纵轴差小于等于预设的差值阈值,则获取所有纵轴差中的最大值,并将所有纵轴差中的最大值与预设的上限值进行对比,若纵轴差中的最大值大于预设的上限值,则生成过程异常信号,若纵轴差中的最大值不大于预设的上限值,则生成过程正常信号。

22、作为本发明的一种优选实施方式,所述异常循环单元在生成过程正常信号后,将内气压变化图像和加压过程图像进行综合,生成加压变化图像,加压变化图像的生成过程为:

23、所述异常循环单元将内气压变化图像和加压过程图像通过横轴进行重合,并将重合后的同一横坐标所对应的两组纵坐标进行平均值计算,将计算获得的平均值作为新的纵坐标,依此类推,对内气压变化图像和加压过程图像中的所有横坐标全部进行纵坐标的平均值计算,生成由新的纵坐标所构成的曲线,记录为加压变化图像。

24、作为本发明的一种优选实施方式,所述异常循环单元在外气压变化图像上选取预设时间间隔的两横轴点,并将两横轴点所对应的两纵轴点通过直线进行连接,异常循环单元计算直线的斜率,并记录为外气压变动斜率,异常循环单元沿横坐标从左向右计算外气压变化图像上所有点的外气压变动斜率,在外气压变动斜率首次大于预设斜率时,生成气体泄漏点,并获取气体泄漏点所对应的横轴上的时间,记录为泄露时间,异常循环单元在加压变化图像上标记泄露时间,并获取泄露时间所对应的纵轴坐标,将纵轴坐标所对应的内气压记录为泄漏气压;

25、所述异常循环单元将泄漏气压和泄漏时间发送至结果输出单元,结果输出单元将泄漏气压通过显示设备进行显示,以文字方式对泄漏气压和泄漏时间进行输出。

26、与现有技术相比,本发明的有益效果是:

27、1、本发明中,在对测漏机进行密封垫的检测作业时,通过智能的控制系统对测漏机的运行过程进行监管,从而实时获取密封垫所处的内外环境的气压,根据外环境气压的变化来确定密封垫的密封性,同时,在密封垫出现泄漏时,通过数据时间轴分析的方式确定泄露的出现时间,从而使得密封垫的检测结果更加全面,能够同时输出密封垫泄漏结果以及泄漏时间。

28、2、本发明中,在测漏机运行过程中,通过对测漏机的数据合理性、内气压变动速度进行分析,从而对测漏机自身的运行情况进行监管,根据监管结果实现测漏机自身工况的监管,避免因为测漏机自身工况异常所导致的测试结果偏差。

- 还没有人留言评论。精彩留言会获得点赞!