一种化妆品智能化流水线制造系统的制作方法

1.本发明涉及化妆品生产技术领域,具体为一种化妆品智能化流水线制造系统。

背景技术:

2.化妆品是指为了美化、保留或改变人的外表,而用于人体的调剂,或为了净、染、擦、矫正或保护皮肤、头发、指甲、眼睛或牙齿而用的调剂。随着生产能力的跃进,现在的化妆品通常是采用流水线化生产,智能化程度高,能够进行持续化地进行生产,生产效率很高。

3.但是现有的生产线智能生产系统在对在产品即将下线时,只能进行有序的抽检,随机性比较低,这会导致抽检的结果与实际情况匹配程度不高,而又不能进行复检,这就容易造成生产人员的误判,导致不合格的产品下线。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种化妆品智能化流水线制造系统,包括流水线装置、传送装置、机器人夹持臂,由抽检单元完成抽检,核验单元进行核验之后,判断是否需要复检单元对该批次的所有的产品进行复检;经过首检和复检的配合,找到流水线上即将出厂的化妆品,解决了背景技术中的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种化妆品智能化流水线制造系统,包括流水线装置,所述流水线装置具有能够运送产品的传送装置,沿着产品在传送装置的运输方向设置若干个机器人夹持臂,所述机器人夹持臂对产品进行夹取,由抽检单元完成抽检,核验单元进行核验之后,判断是否需要复检单元对该批次的所有的产品进行复检;所述抽检单元与复检单元之间的检测内容一致。

8.进一步的,所述抽检单元包括图像识别模块、重量检测模块及密封检测模块;所述图像识别模块,基于图像识别功能对产品的外观进行检测,并且与预设的范围进行对比,判断该产品的外观完整程度;可以将外观程度信息标记为外观信息,经过比对,判断其外观偏差程度,形成外观偏差信息。

9.进一步的,所述图像识别模块获取当前产品的图像信息,并对局部特征点进行提取;搜索到尺度不变性的特征点,同时删除边缘性的特征点;对特征点进行描述,计算特征矢量;选择产品的标准图像,也即是该产品外观度完整的图片,搜索特征点,进行描述;将两者的特征点进行匹配,依据匹配结果,依据相似程度,判断产品外观的完整性。

10.进一步的,所述重量检测模块,在产品处于停留状态时,对产品重量进行评测,判断出该产品的实际重量,并与产品的标准重量进行比对,形成产品比重,即为比重信息;经过比对,判断其比重偏差程度,形成比重偏差信息;所述密封检测模块,对产品的密封性进行检测,形成密封信息。

11.进一步的,所述密封检测模块包括封盖检测模块及密封带检测模块;所述封盖检测模块及密封带检测模块分别通过判断封盖是否就位,及密封带是否就位,基于是否判断两者是否就位,判断产品的密封性,如果瓶盖或者密封带其中之一没有就位,则判断该产品的密封失效,属于残次产品。

12.进一步的,所述核验单元包括定位模块、判断模块、评估模块、标记模块及批次划分模块;其中,所述判断模块,接收比对信息,判断产品是否为残次品,形成第一判断信息,并确定不合格产品的数量;所述批次划分模块,确定固定批次,形成批次信息;基于该批次,确定该批次内残次品的总数量,及良品率;所述评估模块,接收当前的批次的良品率信息,并与阈值进行对比,判断当前批次产品是否合格。

13.进一步的,所述定位模块,接收第一判断信息,对瑕疵产品进行定位,也即是确定生产线上的位置,形成定位信息;所述标记模块,接收定位信息,确定瑕疵产品的位置,基于该位置,对瑕疵产品进行标记,形成标记信息;所述机器人夹持臂,接收定位模块输出的定位信息及标记信息,将瑕疵产品从生产品从流水线上去除。

14.进一步的,所述复检单元,对流水线上的剩余产品,进行第二次检测,确定其是否有瑕疵产品,并确定线上产品良品率,形成检测信息,复检单元,对已经由机器人夹持臂下线的瑕疵产品进行第二次检测,确定其中线下产品良品率,形成检测信息;判断模块,接收复检单元获取的两项检测信息进行加权和汇总,判断该批次的实际良品率;评估模块,接收当前批次初检良品率及复检良品率,将两者加权平均之后,形成综合良品率,将其与阈值进行对比,判断当前批次产品是否合格,形成复检合格信息。

15.进一步的,线上检测信息和线下检测信息的加权的逻辑如下:初检良品率的权重为0.8至0.9之间的随机数,记为a,于是复检的良品率的权重为(1-a),基于该权重,判断综合良品率;线上检测时,选择全面检测,线下检测时选择抽检,抽检其中的20%至30%中的产品。

16.进一步的,所述判断模块,接收复检合格信息,如果复检不合格,则形成第二判断信息;所述抽检单元,接收到第二判断信息,增加下一批次产品的首检的抽样率,抽样率增加程度与复检良品率和阈值之间的差值呈正相关。

17.(三)有益效果

18.本发明提供了一种化妆品智能化流水线制造系统。具备以下有益效果:

19.通过判断模块、批次划分模块及评估模块的配合作用下,能够通过确定产品批次,然后基于产品的批次来判断产品的良品率,进而通过该批次产品的良品率来判断整个批次产品是否合格。

20.通过定位模块、标记模块、机器人夹持臂的配合,能够根据检测结果,将生产线上的残次品去除,方便将瑕疵品进行下线处理,减少残次品的去除步骤,也有助于后续产品进行复检,方便剩余产品的出厂。

21.通过利用复检单元进行复检,并且将复检的侧重点放置在首检未发现瑕疵品的产品上,在若干个瑕疵品种,选择进行抽检,能够降低复检的工作量,加快复检的进度,同时,也能最大程度上的确保复检的准确程度。

22.当前批次存在不合格的问题,加大下一批次的产品的抽检率,提高抽检量,确保质检的准确性,避免瑕疵产品下线。

附图说明

23.图1为本发明化妆品流水线正视结构示意图;

24.图2为本发明制造系统智能抽检的工作流程示意图;

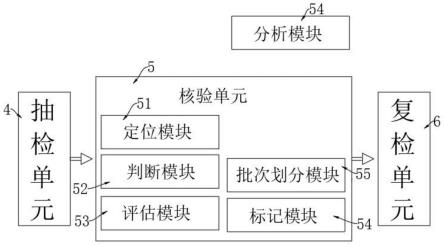

25.图3为本发明抽检单元、复检单元的构成示意图。

26.图中:1、流水线装置;2、传送装置;3、机器人夹持臂;4、抽检单元;5、核验单元;51、定位模块;52、判断模块;53、评估模块;54、标记模块;55、批次划分模块;6、复检单元;11、图像识别模块;12、重量检测模块;13、密封检测模块;131、封盖检测模块;132、密封带检测模块。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1

29.请参阅图1-3,本发明提供一种化妆品智能化流水线制造系统,包括流水线装置1,所述流水线装置1具有一个能够运送产品的传送装置2,通过传送装置2的运输,能够使产品、也即是完成生产的化妆品逐渐开始下线,完成初步的出厂。

30.参考图1,沿着产品在传送装置2的运输方向设置若干个机器人夹持臂3,所述机器人夹持臂3用于对产品进行夹取,以方便对产品进行抽检或者进行复检,确定该产品的品质,其中对产品的进行检测时,通过抽检单元4及复检单元6来实现,在抽检单元4完成抽检,由核验单元5进行核验之后,判断是否需要复检单元6对该批次的所有的产品进行复检。

31.其中,所述抽检单元4与复检单元6之间的检测内容一致,区别仅仅在于前者进行第一次检测,后者进行第二次检测;以抽检单元4作为说明;

32.其中,所述抽检单元4包括图像识别模块11、重量检测模块12及密封检测模块13;

33.所述图像识别模块11,基于图像识别功能对产品的外观进行检测,并且与预设的范围进行对比,判断该产品的外观完整程度;可以将外观程度信息标记为外观信息wg,经过比对,判断其外观偏差程度,形成外观偏差信息wc;

34.其实现的步骤为:

35.获取当前产品的图像信息,并对局部特征点进行提取;

36.搜索到尺度不变性的特征点,同时删除边缘性的特征点;对特征点进行描述,计算特征矢量;

37.选择产品的标准图像,也即是该产品外观度完整的图片,搜索特征点,进行描述;

38.将两者的特征点进行匹配,依据匹配结果,依据相似程度,判断产品外观的完整性。

39.使用时,通过产品的外观的完整性,既可以判断产品是否存在瑕疵,是不是残次品,显然,如果产品时外观不完整,产品难以进行直接售卖,可以直接判定为残次品。

40.所述重量检测模块12为一重量传感器,在产品处于停留状态时,对产品重量进行评测,判断出该产品的实际重量,并与产品的标准重量进行比对,形成产品比重,即为比重

信息bz;

41.如果说,产品比重低于预设值,比如说,该产品的重量只有实际只有标准重量的95%,超过预设的范围,那显然可以说明,该产品是不合格的;进一步的,经过比对,判断其比重偏差程度,形成比重偏差信息bc。

42.所述密封检测模块13,用于对产品的密封性进行检测,考虑到生产线上不太容易进行气密性检测,因此在判断产品的密封性能时,从对产品的密封手段上进行入手,形成密封信息;如果产品不具备密封性,显然意味着该产品并不具备实际使用价值,要么需要采取再加工,要么舍弃,因为不密封的时间过长的话,产品必然变质,因此密封性不足的产品,也可以直接判断为残次品。

43.其中,所述密封检测模块13包括两个部分,分别是封盖检测模块131及密封带检测模块132;

44.其中,所述封盖检测模块131及密封带检测模块132均为激光位移传感器,通过判断封盖是否就位,及密封带是否就位,基于是否判断两者是否就位,来判断产品的密封性,如果瓶盖或者密封带其中之一没有就位,即可以判断该产品的密封失效,属于残次产品,以ms进行表征;

45.使用时,通过利用图像识别模块11、重量检测模块12及密封检测模块13之间的配合,能够通过三个不同的维度对产品进行检测,抽检结果;将图像识别模块11、重量检测模块12及密封检测模块13进行汇总,也即是说,在存密封失效信息ms时,产品属于残次品;比重偏差信息bc低于阈值的,为残次品;外观偏差信息wc低于阈值的,为残次品。

46.其中,所述对产生产品的抽检符合以下逻辑:

47.import randomdef generator(max):

48.number=1

49.while number《max:

50.number+=1

51.yieldnumber

52.#create as stream generator

53.stream=generator(100)

54.#doing reservoir sampling from the stream

55.k=5

56.reservoir=[]

[0057]

for i,element in enumerate(stream):

[0058]

ifi+1《=k:

[0059]

reservoir.append(element)

[0060]

else:

[0061]

probability=k/(i+1)

[0062]

ifrandom.random()《probability:

[0063]

#select item in stream and remove one of the k items already selected

[0064]

reservoir[random.choice(range(0,k))]=element

[0065]

print(reservoir)

[0066]

也即是,在以100个产品中,随机找到5个不同的产品进行检测,以上代码仅仅为阐释清楚抽检的逻辑,并不意味着一批次必须要100个或者必须要找出5个产品进行抽检。

[0067]

实施例2

[0068]

请参阅图1-3,本发明提供一种化妆品智能化流水线制造系统,是对实施例1中的核验单元5做出的进一步的公开,所述核验单元5包括定位模块51、判断模块52、评估模块53、标记模块54及批次划分模块55;其中,

[0069]

所述判断模块52,接收比对信息,判断产品是否为残次品,形成第一判断信息,并确定不合格产品的数量;

[0070]

所述批次划分模块55,确定固定批次,例如以连续的100个产品为一批次,形成批次信息;基于该批次,确定该批次内残次品的总数量、及良品率;当然,一个抽检批次的产品应当较多,如果样本数量不够大,就会使抽检的没有实际意义。

[0071]

所述评估模块53,接收当前的批次的良品率信息,并与阈值进行对比,判断当前批次产品是否合格。

[0072]

也即是说,如果产品良品率高于阈值,则意味着产品合格,去除其中不合格产品,即可允许下线,如果产品良品率低于阈值,则意味着该批次产品不合格。在本实施例中,通过判断模块52、批次划分模块55及评估模块53的配合作用下,能够通过确定产品批次,然后基于产品的批次来判断产品的良品率,进而通过该批次产品的良品率来判断整个批次产品是否合格。

[0073]

实施例3

[0074]

请参阅图1-3,本发明提供一种化妆品智能化流水线制造系统,是对实施例1中的核验单元5做出的进一步的公开,以解决初检发现瑕疵产品的问题。

[0075]

所述定位模块51,接收第一判断信息,对瑕疵产品进行定位,也即是确定生产线上的位置,形成定位信息;

[0076]

所述标记模块54,接收定位信息,确定瑕疵产品的位置,基于该位置,对瑕疵产品进行标记,形成标记信息;其中,实现标记的方式较多,可以选择贴条来实现;

[0077]

所述机器人夹持臂3,接收定位模块51输出的定位信息及标记信息,将瑕疵产品从生产品从流水线上去除。

[0078]

使用时,通过定位模块51、标记模块54、机器人夹持臂3的配合,能够根据检测结果,将生产线上的残次品去除,方便将瑕疵品进行下线处理,减少残次品的去除步骤,也有助于后续产品进行复检,方便剩余产品的出厂。

[0079]

实施例4

[0080]

请参阅图1-3,本发明提供一种化妆品智能化流水线制造系统,是对实施例1中的核验单元5做出的进一步的公开,以对复检流程进行公开,

[0081]

所述复检单元6,对流水线上的剩余产品,进行第二次检测,检测时选择全面检测,确定其是否有瑕疵产品,并确定线上产品良品率,形成检测信息,

[0082]

所述复检单元6,对已经由机器人夹持臂3下线的瑕疵产品进行第二次检测,检测时选择抽检,抽检其中的20%至30%中的产品,确定其中线下产品良品率,形成检测信息;

[0083]

所述判断模块52,接收复检单元6获取的两项检测信息进行加权和汇总,判断该批次的实际良品率。

[0084]

其中汇总逻辑如下:线上产品通过全面检测,确定其中良品数量,通过线下产品的抽检出现良品的概率,判断出线下的良品总数,将两个数值汇总,进而推断出总良品数量,并与总产数量相结合,形成复检良品率;

[0085]

所述评估模块53,接收当前批次初检良品率及复检良品率,将两者加权平均之后,形成综合良品率,将其与阈值进行对比,判断当前批次产品是否合格,形成复检合格信息;

[0086]

其中,加权的逻辑如下:初检良品率的权重为0.8至0.9之间的随机数,记为a,于是复检的良品率的权重为(1-a),基于该权重,判断综合良品率。

[0087]

其中,产生该随机数逻辑如下:

[0088]

#include《stdio.h》

[0089]

#include《stdlib.h》

[0090]

#include《time.h》

[0091]

int main()

[0092]

int i,j;

[0093]

srand((int)time(0));

[0094]

for(inti=0;i《10;i++)

[0095]

{

[0096]

for(intj=0;j《10;j++)

[0097]

{

[0098]

printf("%d'

[0099]

,rand()*100/32767);

[0100]

}

[0101]

printf("\n");

[0102]

}

[0103]

return 0;

[0104]

}

[0105]

以上代码,仅仅是起到公开作用。

[0106]

以上代码,仅仅是起到公开作用。

[0107]

使用时,通过利用复检单元6进行复检,并且将复检的侧重点放置在首检未发现瑕疵品的产品上,在若干个瑕疵品种,选择进行抽检,能够降低复检的工作量,加快复检的进度,同时,也能最大程度上的确保复检的准确程度。

[0108]

实施例5

[0109]

请参阅图1-3,本发明提供一种化妆品智能化流水线制造系统,是对实施例1中的核验单元5做出的进一步的公开,以对复检流程进行公开,

[0110]

所述判断模块52,接收复检合格信息,如果复检不合格,则形成第二判断信息;

[0111]

所述抽检单元4,接收到第二判断信息,增加下一批次产品的首检的抽样率,抽样率增加程度与复检良品率和阈值之间的差值呈正相关;例如说,复检的良品率与差值为5%,那么抽样率则同比增加5%。

[0112]

使用时,在复检当前批次产品不合格时,由于产品都是连续生产出来的,当前批次存在不合格的问题,那么紧接着的下一批次的案子也有可能存在良品率不足、瑕疵品较多

的问题,因此加大下一批次的产品的抽检率,提高抽检量,确保质检的准确性,避免瑕疵产品下线。

[0113]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1