电池塑壳注塑车间的全智能化生产管理系统的制作方法

1.本发明涉及车间生产管理技术领域,尤其涉及电池塑壳注塑车间的全智能化生产管理系统。

背景技术:

2.随着科学技术的不断发展,光伏行业以普遍应用于人们的日常生活中,电池以及组件呈现爆发式增长,各个车间均朝向大规模化、自动化发展,此外,电池在生产加工的过程中,需要进行注塑加工,而注塑车间的生产过程是一个注射成型的循环过程,首先借助螺杆的推力,将已塑化好的熔融状态下的塑料注射入闭合好的模腔内,经固化定型后取出塑件,再进行下一个循环;

3.随着电池塑壳注塑车间的自动化操作,对自动化车间的管理尤为必要,但现有的电池塑壳注塑车间内由于生产线过程,无法及时、准确的对异常生产线以及异常生产线中对应的异常运行设备进行定位,无法及时的做出应对的方案和检修,大大降低生产线的加工效率,且现有的电池塑壳注塑车间系统管理,只能单一对产线进行管理,对电池塑壳注塑车间内的环境以及通风设备存在监管不当和准确的问题,且两者之间均分开管理,进而降低电池塑壳注塑车间的智能化管理力度;

4.针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

5.本发明的目的在于提供电池塑壳注塑车间的全智能化生产管理系统,去解决上述提出的技术缺陷,是通过对电池塑壳注塑车间的各个生产线、环境以及通风设备进行综合性的分析,并通过公式化处理、符号化的标定、阈值代入比对、集合的分类规整以及递进式分析的方式进行全面深入的分析,得到对应的执行信号,进而及时、精准的对电池塑壳注塑车间进行合理的管理,有助于提高电池塑壳注塑车间中生产线的加工效率,且及时了解到哪条生产线异常及对应生产线上异常运行设备的编码,及时的做出管理,整体提高车间的智能管理能力,且有助于及时的对目标车间进行环境净化处理,同时避免环境对设备运行造成干扰,以及有助于对通风设备进行监管,有助于保障车间环境的有效净化处理。

6.本发明的目的可以通过以下技术方案实现:

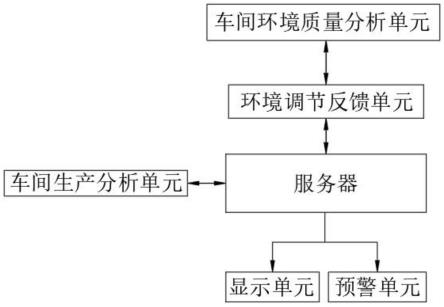

7.电池塑壳注塑车间的全智能化生产管理系统,包括车间生产分析单元、服务器、车间环境质量分析单元、环境调节反馈单元、预警单元以及显示单元;

8.车间生产分析单元用于采集电池塑壳注塑车间的电池塑壳注塑生产线的一次运转时长,并对一次运转时长进行分析,得到生产异常指令和异常生产线编号,当生成异常指令时,并采集异常生产线上各个加工工位对应设备的加工时长,并进行影响分析,得到一级影响信号、二级影响信号、三级影响信号以及对应异常生产线编号以及异常生产线号中的运行异常设备编码,并发送至显示单元;

9.车间环境质量分析单元用于采集环境数据,环境数据包括车间内的有害气体变化

曲线图和粉尘颗粒含量分布特征图,并对环境数据进行分析,得到环境质量系数hj、预警信号和监管信号,并将预警信号和环境质量系数hj经过环境调节反馈单元发送至预警单元,监管信号发送至显示单元;

10.环境调节反馈单元在接收到预警信号和环境质量系数hj后,立即采集目标车间内通风设备的运行参数,运行参数包括通风设备的进风量、出风量和线路实时电压值,并对运行参数进行分析,得到异常信号、正常信号以及异常信号和正常信号分别对应的通风设备编码,并发送至显示单元。

11.优选的,所述车间生产分析单元一次运转时长分析过程如下:

12.将需要管理的电池塑壳注塑生产车间标记为目标车间,获取到目标车间开始生产时刻到结束生产时刻之间的时长,并标记为时间阈值,将电池塑壳注塑生产线标记为u,u为大于一的自然数,获取到各个电池塑壳注塑生产线从开始上料时刻到下料完成时间之间的时长为一次运转时长,并标记为分析时长fu,并将分析时长fu与其内部录入的预设分析时长进行比对分析:

13.若分析时长fu>预设分析时长,则判定该生产线异常,标记为异常生产线,生产异常指令;

14.若分析时长fu≤预设分析时长,则判定该生产线正常,不生成任何信号。

15.优选的,所述车间生产分析单元的影响分析过程如下:

16.步骤一:将异常生产线的加工工位标记为e,e为大于一的自然数,获取到在时间阈值内各个加工工位对应设备的加工时长,并标号为se,并绘制加工时长se的条形图,并在同一个图中绘制预设加工时长区间,获取到位于预设加工时长区间之外的加工时长的总个数,并标记为异常数ycs,同时将异常数ycs所对应的加工工位上设备标记为异常运行设备;

17.获取到时间阈值内各个异常运行设备的加工时长,并将各个异常运行设备的加工时长均与预设加工时长区间最大值进行差值计算,并获取到所有差值的和,并标记为延误时长yw;

18.步骤二:经公式得到影响系数gy,并将影响系数gy与其内部录入存储的预设影响系数区间进行比对分析:

19.若影响系数gy大于预设影响系数区间的最大值,则生成一级影响信号;

20.若影响系数gy位于预设影响系数区间的之内,则生成二级影响信号;

21.若影响系数gy小于预设影响系数区间的最小值,则生成三级影响信号。

22.优选的,所述车间环境质量分析单元环境数据分析过程如下:

23.第一步:将目标车间内部空间均匀划分为i个子区域,i为大于零的自然数,并获取到在时间阈值内各个子区域的有害气体变化曲线图,将有害气体变化曲线图以波峰值和波谷值进行划分,获取到时间阈值内各个上升段的两个端点之间的差值和各个下降段的两个端点之间的差值,并分别标记为上升值和下降值,并将上升值和下降值构建在一个集合中,获取到集合中的平均值,并标记为浮动平均值pi,并构建浮动平均值pi的集合,并绘制浮动平均值pi的条形图,并标记为分析图,获取到分析图中大于等于预设浮动平均值阈值所对应的子区域的总个数,并标记为有害值fp;

24.第二步:获取到在时间阈值内各个子区域的粉尘颗粒含量分布特征图,并对各个子区域的粉尘颗粒含量分布特征图进行灰度处理,获取到灰度处理后的各个子区域的粉尘

颗粒含量分布特征图所对应的灰度值,将灰度值与预设灰度值进行作差处理,将得到的结果标记灰度分析值hi,构建灰度分析值hi的集合,获取到集合中子集小于等于零的总个数,并标记粉尘超标值fc;

25.第三步:获取到粉尘超标值fc所对应的子区域,同时获取到有害值fp所对应的子区域,并对粉尘超标值fc所对应的子区域和有害值fp所对应的子区域进行交互式分析,将粉尘超标值fc所对应的子区域和有害值fp所对应的子区域重叠的区域标记为严重区,同时获取到严重区所对应的总个数,并标记为污染值wr;

26.第四步:经公式得到环境质量系数hj,并将环境质量系数hj与其内部录入存储的预设环境质量系数进行比对分析:

27.若环境质量系数hj≥预设环境质量系数,则生成预警信号;

28.若环境质量系数hj<预设环境质量系数,则生成监管信号。

29.优选的,所述环境调节反馈单元运行参数分析过程如下:

30.ss1:将时间阈值划分为g个子时间节点,g为大于零的自然数,获取到各个子时间节点的通过设备的进风量和出风量,并分别标记为进风值jg和出风值cg,并分别构建进风值jg和出风值cg的集合,并将同一时间节点所对应的进风值和出风值进行差值计算,并标记为漏风值lg,并在坐标系中绘制漏风值曲线,并在同一个坐标系中绘制预设漏风值曲线,获取到漏风值曲线位于预设漏风值曲线下方子集对应的时长,并标记为正常值z;

31.ss2:获取到各个子时间节点的通风设备的线路实时电压值,将线路实时电压值与预设线路实时电压值区间进行比较,将位于预设线路实时电压值区间之内的实时电压值重新标记为正常电压,并将位于预设线路实时电压值区间之外的实时电压值重新标记为异常电压,获取到异常电压与正常电压之间的比值,并标记为干扰系数gs;

32.ss3:经公式计算工作系数yx,对通风设备进行编码处理,即将通风设备标记为o,o为大于零的自然数,获取到各个通风设备的工作系数yxo,并将工作系数yxo与其内部录入存储的预设工作系数进行比对分析:

33.若工作系数yxo>预设工作系数,则生成异常信号;

34.若工作系数yxo≤预设工作系数,则生成正常信号。

35.优选的,显示单元在接收到一级影响信号、二级影响信号、三级影响信号以及对应异常生产线编号以及异常生产线号中的运行异常设备编码后,分别立即显示对应文字“加急检修”文本文档、显示对应文字“及时检修”文本文档、显示对应文字“等待检修”文本文档和对应异常生产线编号以及异常生产线号中的运行异常设备编码;

36.预警单元在接收到预警信号后,立即播放“环境异常”语音,显示单元在接收到监管信号后,立即显示该车间内“环境质量系数数值”文本文档;

37.显示单元在接收到异常信号和对应通风设备编码后,立即将对应通风设备显示红灯,显示单元在接收到正常信号和对应通风设备编码后,立即将对应通风设备显示绿灯。

38.本发明的有益效果如下:

39.(1)通过对电池塑壳注塑车间的各个生产线、环境以及通风设备进行综合性的分析,在对电池塑壳注塑车间的各个生产线处理时,通过公式化处理、符号化的标定、阈值代入比对、集合的分类规整以及递进式分析的方式进行全面性的分析,得到一级影响信号、二级影响信号、三级影响信号以及对应异常生产线编号和异常生产线中的运行异常设备编

码,有助于提高电池塑壳注塑车间中生产线的加工效率,且及时了解到哪条生产线异常及对应生产线上异常运行设备的编码,及时的做出管理,整体提高车间的智能管理能力;

40.(2)通过对电池塑壳注塑车间的环境数据进行分析,通过集合的分类规整、公式化以及递进式分析的方式,即将采集对象和处理流程的层级划分相结合、比较,得到预警信号和监管信号,并分别做出处理,即立即播放“环境异常”语音和立即显示该车间内“环境质量系数数值”文本文档,有助于及时的对目标车间进行环境净化处理,同时避免人员在环境恶劣环境进行操作生产,同时避免环境对设备运行造成干扰,进而有助于设备良好的运行,以及直观的了解到该车间的环境情况;

41.(3)通过对电池塑壳注塑车间的通风设备运行参数进行分析,通过符号化的标定、集合的分类规整以及递进式比对分析的方式,得到异常信号和正常信号以及异常信号和正常信号所对应的通风设备编码,将异常信号对应的通风设备显示红灯,进而提醒工人及时的对异常通风进行检修,将正信号对应的通风设备显示绿灯,通过灯光的显示,有助于直观的了解到各个通风设备的运行情况,且对通风设备进行监管,有助于保障车间环境的有效净化处理,起到辅助监管的作用。

附图说明

42.下面结合附图对本发明作进一步的说明;

43.图1是本发明系统框图。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.实施例1:

46.请参阅图1所示,本发明为电池塑壳注塑车间的全智能化生产管理系统,包括车间生产分析单元、服务器、车间环境质量分析单元、环境调节反馈单元、预警单元以及显示单元,车间生产分析单元与服务器呈双向通讯连接,车间环境质量分析单元与环境调节反馈单元呈双向通讯连接,环境调节反馈单元与服务器呈双向通讯连接,服务器与预警单元呈单向通讯连接,服务器与显示单元呈单向通讯连接;

47.车间生产分析单元用于采集电池塑壳注塑车间的电池塑壳注塑生产线的一次运转时长,并对一次运转时长进行分析,具体分析过程如下:

48.第一步:将需要管理的电池塑壳注塑生产车间标记为目标车间,获取到目标车间开始生产时刻到结束生产时刻之间的时长,并标记为时间阈值,将电池塑壳注塑生产线标记为u,u为大于一的自然数,获取到各个电池塑壳注塑生产线的一次运转时长,即生产线从开始上料时刻到下料完成时间之间的时长为一次运转时长,并标记为分析时长,标号为fu,并将分析时长fu与其内部录入的预设分析时长进行比对分析,若分析时长fu>预设分析时长,则判定该生产线异常,标记为异常生产线,生产异常指令,若分析时长fu≤预设分析时长,则判定该生产线正常,不生成任何信号;

49.第二步:当生成异常指令时,采集到异常生产线上各个加工工位对应设备的加工时长,并进行影响分析,具体分析过程如下:

50.将异常生产线的加工工位标记为e,e为大于一的自然数,获取到在时间阈值内各个加工工位对应设备的加工时长,并标号为se,并绘制加工时长se的条形图,并在同一个图中绘制预设加工时长区间,获取到位于预设加工时长区间之外的加工时长的总个数,并标记为异常数ycs,同时将异常数ycs所对应的加工工位上设备标记为异常运行设备,需要说明的是,位于预设加工时长区间之外的加工时长说明其对应加工工位上的设备在运行的过程中出现异常,进而造成生产线整体异常;

51.获取到时间阈值内各个异常运行设备的加工时长,并将各个异常运行设备的加工时长均与预设加工时长区间最大值进行差值计算,并获取到所有差值的和,并标记为延误时长,标号为yw,需要说明的是,延误时长yw用于反映该生产线异常运行设备所延误的总时长,而延误时长yw的数值越大,则说明异常运行设备加工延误的时间越长,降低生产线整个加工效率,生产线整个运行异常风险越大,反之,延误时长yw的数值越小,则说明异常运行设备加工延误的时间越短,生产线整个运行异常风险越小;

52.第三步:经公式计算得到影响系数,其中,c和d分别为异常数和延误时长的权重因子,c>d>0,c+d=0.846,gy为影响系数,

53.并将影响系数gy与其内部录入存储的预设影响系数区间进行比对分析:

54.若影响系数gy大于预设影响系数区间的最大值,则生成一级影响信号,并一级影响信号和对应异常生产线编号以及异常生产线号中的运行异常设备编码发送至显示单元;

55.若影响系数gy位于预设影响系数区间的之内,则生成二级影响信号,并二级影响信号和对应异常生产线编号以及异常生产线号中的运行异常设备编码发送至显示单元;

56.若影响系数gy小于预设影响系数区间的最小值,则生成三级影响信号,并三级影响信号和对应异常生产线编号以及异常生产线号中的运行异常设备编码发送至显示单元,需要说明的是,一级影响信号大于二级影响信号大于三级影响信号,即对应的异常生产线存在的异常风险越大,越需要及时的进行检修管理;

57.显示单元在接收到一级影响信号后,立即显示对应文字“加急检修”文本文档和对应异常生产线编号以及异常生产线号中的运行异常设备编码,显示单元在接收到二级影响信号后,立即显示对应文字“及时检修”文本文档和对应异常生产线编号以及异常生产线号中的运行异常设备编码,显示单元在接收到三级影响信号后,立即显示对应文字“等待检修”文本文档和对应异常生产线编号以及异常生产线号中的运行异常设备编码,进而有助于及时的对存在的问题进行解决,进而提高电池塑壳注塑车间中生产线的加工效率,且及时了解到哪条生产线异常及对应生产线上异常运行设备的编码,及时的做出管理,降低对生产线的影响,进一步整体提高车间的智能管理能力,以及全面性的对电池塑壳注塑车间合理的管理,降低整体存在的异常风险。

58.实施例2:

59.车间环境质量分析单元用于采集环境数据,环境数据包括车间内的有害气体变化曲线图和粉尘颗粒含量分布特征图,并对环境数据进行分析,具体分析过程如下:

60.将目标车间内部空间均匀划分为i个子区域,i为大于零的自然数,并获取到在时

间阈值内各个子区域的有害气体变化曲线图,将有害气体变化曲线图以波峰值和波谷值进行划分,获取到时间阈值内各个上升段的两个端点之间的差值和各个下降段的两个端点之间的差值,并分别标记为上升值和下降值,并将上升值和下降值构建在一个集合中,获取到集合中的平均值,并标记为浮动平均值,标号为pi,并构建浮动平均值的集合{p1,p2,p3,...,pi},需要说明的是,通过上升值和下降值全面的对有害气体含量进行分析,有利于数据的充分体现和直观的反映目标车间的有害气体含量变化的情况,且通过浮动平均值来反映各个子区域在时间阈值内有害气体含量的综合情况,通过平均值计算获取到浮动平均值,提高了浮动平均值的准确性能,同时提高了浮动平均值作为分析依据的可靠性;

61.以区域为x轴,以浮动平均值为y轴建立直角坐标系,并绘制浮动平均值pi的条形图,并标记为分析图,获取到分析图中大于等于预设浮动平均值阈值所对应的子区域的总个数,并标记为有害值fp,需要说明的是,有害值fp的数值越大,则对目标车间的污染越大,越不利于工人正常生产,反之,有害值fp的数值越小,则对目标车间的污染越小,越利于工人正常生产;

62.获取到在时间阈值内各个子区域的粉尘颗粒含量分布特征图,并对各个子区域的粉尘颗粒含量分布特征图进行灰度处理,获取到灰度处理后的各个子区域的粉尘颗粒含量分布特征图所对应的灰度值,将灰度值与预设灰度值进行作差处理,将得到的结果标记灰度分析值hi,构建灰度分析值的集合{h1,h2,h3,...,hi},并将集合中各个子集进行从小到大的顺序进行排序,需要说明的是,排列后的子集方便进行统计,有助于提高系统的处理效率,且更加直观的了解到各个子区域的粉尘颗粒分布情况,获取到集合中子集小于等于零的总个数,并标记粉尘超标值fc,需要说明的是,粉尘超标值fc的数值越大,则说明目标车间内的受到粉尘颗粒影响的区域越大,越不利于车间的生产,车间环境越恶劣,反之,粉尘超标值fc的数值越小,则说明目标车间内的受到粉尘颗粒影响的区域越小,越利于车间的生产;

63.获取到粉尘超标值fc所对应的子区域,同时获取到有害值fp所对应的子区域,并对粉尘超标值fc所对应的子区域和有害值fp所对应的子区域进行交互式分析,将粉尘超标值fc所对应的子区域和有害值fp所对应的子区域重叠的区域标记为严重区,同时获取到严重区所对应的总个数,并标记为污染值wr,需要说明的是,污染值wr的数值越大,则说明目标车间对应区域的有害气体含量和粉尘颗粒含量越大,对应的子区域受污染严重,该子区域越不利于人员进行工作,进而直接影响设备的生产,反之,污染值wr的数值越小,则说明目标车间对应区域的有害气体含量和粉尘颗粒含量越小,该子区域越利于人员进行工作;

64.经公式计算:得到环境质量系数,其中,α、β和ε分别为粉尘超标值、有害值和污染值的修正系数,且α>β>ε>0,α+β=1.256,hj为环境质量系数,采集合格的环境质量系数hj作为车间环境质量分析单元的分析依据,车间管理受环境影响,即准确的环境质量系数hj能够提高生产分析的准确性,防止车间生产环境中出现异常后导致生产设备异常仍继续生产,且易导致员工身体不适和加工监管力度降低,带来不必要的损失;

65.并将环境质量系数hj与其内部录入存储的预设环境质量系数进行比对分析:

66.若环境质量系数hj≥预设环境质量系数,则生成预警信号,并将预警信号和环境

质量系数hj经过环境调节反馈单元发送至预警单元,预警单元在接收到预警信号后,立即播放“环境异常”语音,进而有助于及时的对目标车间进行环境净化处理,同时避免人员在环境恶劣环境进行操作生产,同时避免环境对设备运行造成干扰,进而有助于设备良好的运行;

67.若环境质量系数hj<预设环境质量系数,则生成监管信号,并发送至显示单元,显示单元在接收到监管信号后,立即显示该车间内“环境质量系数数值”文本文档,进而直观的了解到该车间的环境情况,有助于及时的做出处理。

68.实施例3:

69.环境调节反馈单元在接收到预警信号和环境质量系数hj后,立即采集目标车间内通风设备的运行参数,运行参数包括通风设备的进风量、出风量和线路实时电压值,并对运行参数进行分析,具体分析过程如下:

70.将时间阈值划分为g个子时间节点,g为大于零的自然数,获取到各个子时间节点的通过设备的进风量和出风量,并分别标记为进风值jg和出风值cg,并分别构建进风值jg和出风值cg的集合{j1,j2,j3,...,jg}和{c1,c2,c3,...,cg},并将同一时间节点所对应的进风值和出风值进行差值计算,并标记为漏风值lg,构建漏风值lg的集合,并以时间为x轴,以漏风值为y轴建立直角坐标系,并在坐标系中绘制漏风值曲线,并在同一个坐标系中绘制预设漏风值曲线,获取到漏风值曲线位于预设漏风值曲线下方子集对应的时长,并标记为正常值z,需要说明的是,正常值z的数值越大,则说明通风设备在运行的过程中运转越正常,对车间内的环境净化效率越高,反之,正常值z的数值越小,则说明通风设备在运行的过程中运转越不正常,对车间内的环境净化效率越低;

71.获取到各个子时间节点的通风设备的线路实时电压值,将线路实时电压值与预设线路实时电压值区间进行比较,将位于预设线路实时电压值区间之内的实时电压值重新标记为正常电压,并将位于预设线路实时电压值区间之外的实时电压值重新标记为异常电压,获取到异常电压与正常电压之间的比值,并标记为干扰系数gs,需要说明的是,干扰系数gs的数值越大,则通风设备运行过程中出现异常的风险越大,对环境的净化干扰越大,反之,干扰系数gs的数值越小,则通风设备运行过程中出现异常的风险越小,对环境的净化干扰越小,且通过对异常电压与正常电压进行分析,更加直观的了解通风设备运行时实时电压情况,且异常电压的数量越大,则说明通风设备运行过程中异常的状况越明显,越说明通过设备运行时电压不稳;

72.经公式计算:得到工作系数,其中,a和b分别为正常值和干扰系数的修正因子,a>b>0,yx为工作系数,需要说明的是,工作系数yx的数值大小反映的是通风设备的工作状态情况,且通过工作系数yx全面的对通风设备运行状态进行评估,有助于对通风设备进行及时的监测和管理,避免带来不必要的风险干扰;

73.对通风设备进行编码处理,即将通风设备标记为o,o为大于零的自然数,获取到各个通风设备的工作系数yxo,并将工作系数yxo与其内部录入存储的预设工作系数进行比对分析:

74.若工作系数yxo>预设工作系数,则判定该通风设备运行异常,并生成异常信号,并将异常信号和对应通风设备编码发送至显示单元,显示单元在接收到异常信号和对应通

风设备编码后,立即将对应通风设备显示红灯,进而提醒工人及时的对异常通风进行检修;

75.若工作系数yxo≤预设工作系数,则判定该通风设备运行正常,并生成正常信号,并将异常信号和对应通风设备编码发送至显示单元,显示单元在接收到正常信号和对应通风设备编码后,立即将对应通风设备显示绿灯,通过灯光的显示,有助于直观的了解到各个通风设备的运行情况,且对通风设备进行监管,有助于保障车间环境的有效净化处理,起到辅助监管的作用;

76.综上所述,本发明是通过对电池塑壳注塑车间的各个生产线、环境以及通风设备进行综合性的分析,在对电池塑壳注塑车间的各个生产线处理时,通过公式化处理、符号化的标定、阈值代入比对、集合的分类规整以及递进式分析的方式进行全面性的分析,得到一级影响信号、二级影响信号、三级影响信号以及对应异常生产线编号和异常生产线中的运行异常设备编码,有助于及时的对存在的问题进行解决,进而提高电池塑壳注塑车间中生产线的加工效率,且及时了解到哪条生产线异常及对应生产线上异常运行设备的编码,及时的做出管理,降低对生产线的影响,进一步整体提高车间的智能管理能力,以及全面性的对电池塑壳注塑车间合理的管理,降低整体存在的异常风险;通过对电池塑壳注塑车间的环境数据进行分析,通过集合的分类规整、公式化以及递进式分析的方式,即将采集对象和处理流程的层级划分相结合、比较,得到预警信号和监管信号,并分别做出处理,即立即播放“环境异常”语音和立即显示该车间内“环境质量系数数值”文本文档,有助于及时的对目标车间进行环境净化处理,同时避免人员在环境恶劣环境进行操作生产,同时避免环境对设备运行造成干扰,进而有助于设备良好的运行,以及直观的了解到该车间的环境情况;通过对电池塑壳注塑车间的通风设备运行参数进行分析,通过符号化的标定、集合的分类规整以及递进式比对分析的方式,得到异常信号和正常信号以及异常信号和正常信号所对应的通风设备编码,将异常信号对应的通风设备显示红灯,进而提醒工人及时的对异常通风进行检修,将正信号对应的通风设备显示绿灯,通过灯光的显示,有助于直观的了解到各个通风设备的运行情况,且对通风设备进行监管,有助于保障车间环境的有效净化处理,起到辅助监管的作用。

77.上述公式均是采集大量数据进行软件模拟得出且选取与真实值接近的一个公式,公式中的系数是由本领域技术人员根据实际情况进行设置,以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1