一种CAN总线电控驱动单元及方法与流程

本发明属于电控,具体涉及一种can总线电控驱动单元及方法,尤其涉及一种高精度、抗干扰can总线电控驱动单元。

背景技术:

1、随着电子信息技术在液压控制领域的广泛应用,液压阀等关键元件正朝着智能化和数字化方向发展。作为核心控制元件,电控驱动单元的控制精度和抗干扰性对液压阀的性能愈发重要。基于can总线传输的可靠性与快速性,can总线的电控驱动单元正逐渐在市场上得到应用。截止目前,国外相关公司已推出成熟的can总线电控驱动单元,例如thomas公司的eha电液执行器、rexroth公司的cpm电控模块。

2、德国thomas公司开发的eha电液执行器,内部集成两个传统比例减压阀用于被控阀的先导压力控制,通过霍尔位移传感器检测阀芯位移,实现被控阀芯位移闭环控制,电路板根据需求输出控制信号驱动比例减压阀及检测位移传感器的反馈信号。但是eha电液执行器的先导压力控制采用传统比例减压阀实现,受比例减压阀性能限制,响应时间长,且使用霍尔位移传感器检测阀芯位移,精度低,抗干扰性差,因此实现阀芯位移的高精度控制存在局限性。

3、bosch rexroth公司开发的cpm电控模块则使用双线圈比例电磁阀控制先导压力,阀芯位移检测由lvdt位移传感器进行检测。国内江苏恒立液压科技有限公司开发的can总线控制单元技术原理与thomas公司的eha型电液执行器类似。由于cpm电控模块使用的是双余度lvdt位移传感器,线圈未进行干扰屏蔽,电磁兼容性差,为此不能在复杂工况下使用。

4、由于国内关于can总线电控驱动单元的研发起步较慢,再加上国外技术封锁的影响,导致现有产品与国外相比,仍存在较大差距。因此,开发高精度、高响应和高可靠性的can总线电控单元,对国内液压核心零部件的智能化、数字化具有重要意义。

技术实现思路

1、针对上述问题,本发明提出一种can总线电控驱动单元及方法,具备更高的阀芯位移控制精度、更快的响应速度以及更好的电磁兼容性,能够确保在复杂工况下的稳定运行。

2、为了实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

3、第一方面,本发明提供了一种can总线电控驱动单元,包括:主控板和can总线壳体,以及设于所述can总线壳体内的数字变送式位移传感器和电液比例节流阀;

4、所述数字变送式位移传感器用于与主阀芯接触,采集主阀芯的实际位移;

5、所述主控板分别与所述数字变送式位移传感器和电液比例节流阀相连,用于基于数字变送式位移传感器发送的主阀芯的实际位移,采用误差补偿算法得到误差补偿后的实际位移,并基于接收到的指令位移和误差补偿后的实际位移,结合阀芯位移闭环控制算法,计算出pwm驱动电流,以驱动所述电液比例节流阀推动主阀芯运动。

6、结合第一方面,可选地,所述数字变送式位移传感器包括数字变送模块和导磁外壳,以及设于所述导磁外壳内部的线圈绕组总成和承压管总成;

7、所述线圈绕组总成包括线圈骨架、初级绕组、第一次级绕组和第二次级绕组,所述线圈骨架设计为三段式结构,所述初级绕组、第一次级绕组、第二次级绕组分别绕设在所述线圈骨架上对应的段结构上,且所述第一次级绕组和第二次级绕组对称设置在所述初级绕组的两侧;

8、所述数字变送模块的一端与所述主控板相连,另一端分别与所述初级绕组、第一次级绕组、第二次级绕组的两端相连,用于为所述初级绕组提供正弦激励,以及将所述第一次级绕组和第二次级绕组的输出信号解调转换为电压信号;

9、所述承压管总成包括承压管,以及设于所述承压管内的非导磁推杆、导磁铁芯和弹性件,所述承压管设于所述线圈骨架内,且沿着所述线圈骨架的轴向布置;所述非导磁推杆的一端用于与主阀芯接触,另一端与所述弹性件接触;所述导磁铁芯套设在所述非导磁推杆外部,随着所述非导磁推杆运动。

10、结合第一方面,可选地,所述线圈绕组总成和承压管总成的轴线重合。

11、结合第一方面,可选地,所述初级绕组、第一次级绕组、第二次级绕组均采用漆包线层叠加密绕制而成;所述线圈骨架采用环氧玻璃纤维制成。

12、结合第一方面,可选地,所述导磁外壳与导磁铁芯采用相同的材料制成。

13、结合第一方面,可选地,所述主控板包括相连的mcu处理器和温度传感器;

14、所述温度传感器将获取到的当前环境温度发送至mcu处理器;

15、所述mcu处理器基于接收到的当前环境温度,以及所述数字变送式位移传感器发送的电压信号,基于采用多项式拟合法建立的函数模型和,得到主阀芯实际位移的温度补偿值和主阀芯实际位移的拟合值,进而得到误差补偿后的实际位移,。

16、结合第一方面,可选地,所述主控板还包括can-bus模块,当主控板基于can-bus模块接收上位机发送的指令位移后,所述mcu处理器将所述指令位移与误差补偿后的实际位移作差得到位移偏差信号,并基于阀芯位移闭环控制算法计算出两路pwm驱动电流,以驱动电液比例节流阀推动主阀芯运动。

17、结合第一方面,可选地,所述主控板还包括分别与所述mcu处理器相连的稳压电源、抗电磁干扰模块和过欠压保护模块;

18、所述稳压电源用于提供主控板正常工作的额定电压;

19、所述抗电磁干扰模块用于使得can总线电控驱动单元在强磁场、强电场工况下仍然正常运行;

20、所述过欠压保护模块用于监测主控板的工作电压,当所述工作电压超过或低于设定阈值,则切断电源供应。

21、结合第一方面,可选地,所述电液比例节流阀的第一工作口和第二工作口分别用于与主阀芯两端的先导腔连通,当主阀芯处于中位状态时,所述电液比例节流阀的第一工作口和第二工作口均与回油口连通;当所述电液比例节流阀中与主控板相连的第一电磁线圈得电时,第一工作口进油,第二工作口回油;当所述电液比例节流阀中与主控板相连的第二电磁线圈得电时,第一工作口回油,第二工作口进油。

22、结合第一方面,可选地,所述can总线壳体内设有先导油道,所述先导油道用于连通电液比例节流阀的工作口和主阀芯的先导腔。

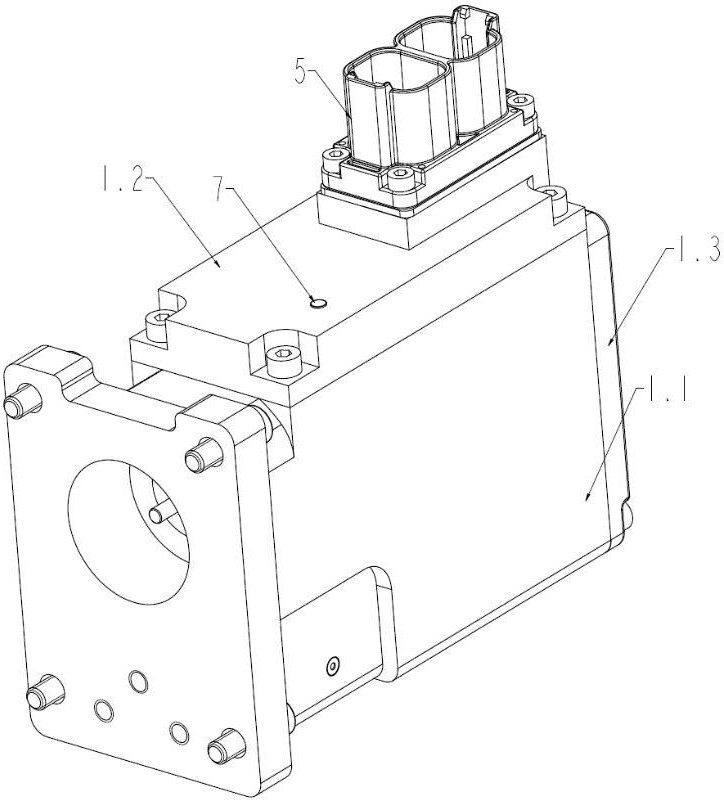

23、结合第一方面,可选地,所述can总线电控驱动单元还包括顶盖板和侧板;

24、所述顶盖板设于can总线壳体顶部,所述主控板设于所述顶盖板内;

25、所述侧板设于can总线壳体侧部,且与所述电液比例节流阀相连,用于固定所述电液比例节流阀。

26、结合第一方面,可选地,所述can总线电控驱动单元还包括相连的插座和插座转接板;所述插座和插座转接板均设于所述can总线壳体外部,且所述插座转接板与所述顶盖板相连,所述插座转接板与所述主控板通过线对板连接器互联。

27、第二方面,本发明提供了一种can总线电控驱动方法,包括:

28、利用与主阀芯接触的数字变送式位移传感器采集主阀芯的实际位移;

29、利用主控板基于数字变送式位移传感器发送的主阀芯的实际位移,采用误差补偿算法得到误差补偿后的实际位移,并基于接收到的指令位移和误差补偿后的实际位移,结合阀芯位移闭环控制算法,计算出pwm驱动电流,以驱动电液比例节流阀推动主阀芯运动。

30、与现有技术相比,本发明的有益效果:

31、(1)本发明在硬件层集成了主控板、数字变送式位移传感器和电液比例节流阀,结合软件层的阀芯位移闭环控制算法和误差补偿算法,实现主阀芯实时位移的高速、无失真传输,电磁兼容性强,具备高精度闭环控制的能力。

32、(2)本发明中采用的是三位四通的电液比例节流阀,具有y型中位机能,当电液比例节流阀断电时,电液比例节流阀的第一工作口、第二工作口与回油口相连通,实现泄油,当第一电磁线圈得电时,进油口与第一工作口相连通,主阀芯一端的第一先导腔进油,当第二电磁线圈得电时,进油口与第二工作口相连通,主阀芯另一端的第二先导腔进油,两个电磁线圈在主控板输出的控制信号下相互配合,实现对主阀芯两端的先导腔的压力控制。

33、(3)本发明中数字变送式位移传感器采用数字变送原理、三段式结构、分体安装,其中,线圈绕组总成、承压管总成和导磁外壳安装时保证轴线重合。

34、(4)本发明中的主控板包含稳压电源、mcu处理器、can-bus模块、抗电磁干扰模块、过欠压保护模块及温度传感器等模块,电磁兼容性和通用性强,具备可编程能力和故障诊断能力。

35、(5)本发明涉及一种误差补偿算法和阀芯位移闭环控制算法,对采集到的主阀芯的实际位移值进行函数拟合处理和温度补偿处理,得到主阀芯误差补偿后的实际位移,并根据误差补偿后的实际位移与指令位移的偏差值,实现主阀芯位移闭环控制。

- 还没有人留言评论。精彩留言会获得点赞!