用于预测温度的转炉多源异构数据模型生成系统及方法与流程

本技术涉及自动控制,尤其涉及一种用于预测温度的转炉多源异构数据模型生成系统及方法。

背景技术:

1、在钢铁行业中,通过用碳将铁矿石还原而制造铁水。制造该铁水所需的碳源为平均每1t铁水500kg左右。在以废铁等冷铁源作为转炉中的原料而制造钢液的情况下,不需要铁矿石的还原所必须的碳源。转炉厂主要的生产任务是将高炉冶炼出来的生铁进一步冶炼成合格的钢水,并将之浇铸成合格铸坯送往各轧钢厂进行轧制。转炉冶炼目的是将生铁里的碳及其它杂质(如:硅、锰)等氧化,形成气态物质排出炉外,以产出比铁的物理、化学性能与力学性能更好的钢。

2、转炉炼钢(converter steelmaking)是以铁水、废钢、铁合金为主要原料,不借助外加能源,靠铁液本身的物理热和铁液组分间化学反应产生热量而在转炉中完成炼钢过程。转炉按耐火材料分为酸性和碱性,按气体吹入炉内的部位有顶吹、底吹和侧吹;按气体种类分为空气转炉和氧气转炉。碱性氧气顶吹和顶底复吹转炉由于其生产速度快、产量大,单炉产量高、成本低、投资少,为使用最普遍的炼钢设备。

3、目前大型钢厂在转炉炼钢过程中,因为转炉工艺要求高,反应环境恶劣,并伴有极高风险因素等,无法安装常见碳温测定装置,所以只能通过模型计算等方式模拟出炉内状况信息,传统的转炉二级模型只针对理想状态下转炉冶炼的数据进行模拟,在前期预测偏差较大,仅给出终点状态结果,无法应对真实、多变、复杂的冶炼状况。这导致操作人员因为无法把控炉内实时状况,会降低炼钢控制的实时性,甚至还会造成损失。

技术实现思路

1、本技术提供一种用于预测温度的转炉多源异构数据模型生成系统及方法,以解决现有转炉二级模型只在前期预测偏差较大,仅给出终点状态结果,无法应对真实、多变、复杂的冶炼状况,导致操作人员因为无法把控炉内实时状况,会降低炼钢控制的实时性,甚至还会造成损失的问题。

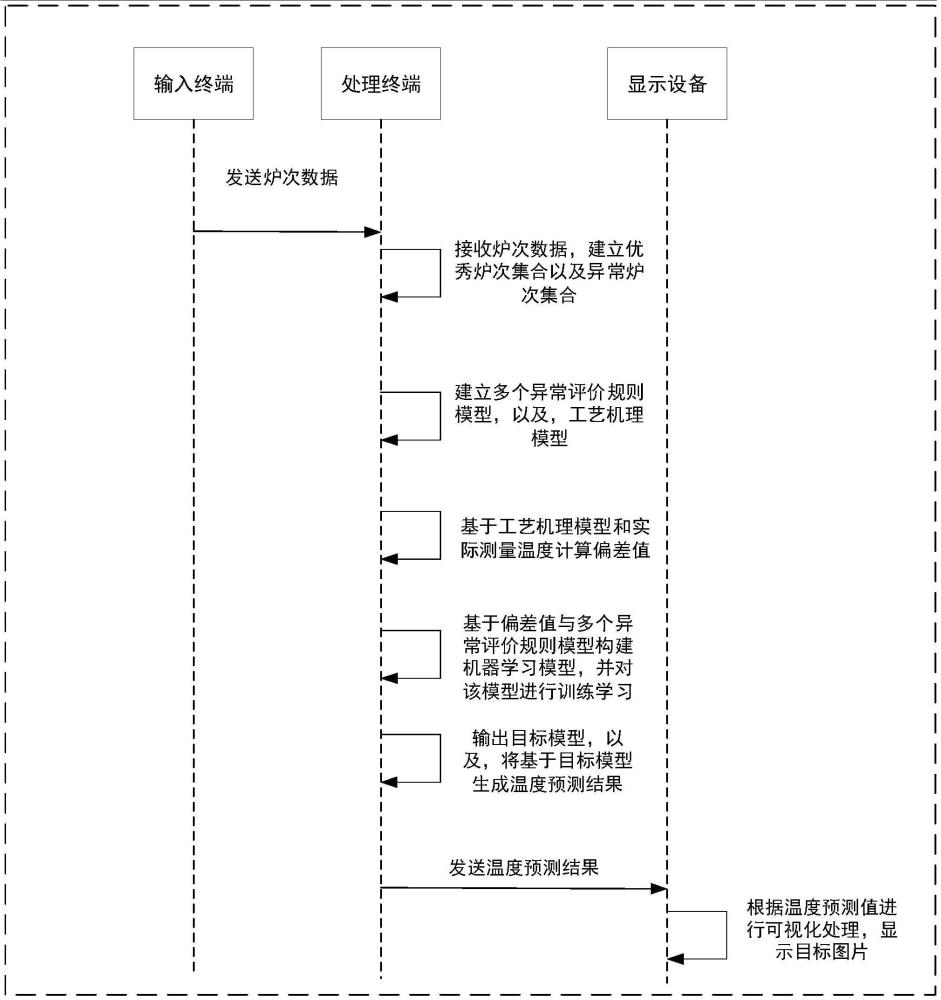

2、第一方面,本技术提供一种用于预测温度的转炉多源异构数据模型生成系统,包括:输入终端、处理终端以及显示设备;所述输入终端以及所述显示设备分别与所述处理终端的通信接口连接;

3、所述输入终端被配置为:获取炉次数据,并发送给所述处理终端;

4、所述处理终端被配置为:

5、接收所述炉次数据,以及,基于异常信息将所述炉次数据建立优秀炉次集合以及异常炉次集合;

6、基于所述异常炉次集合中数据的异常特征建立多个异常评价规则模型;

7、基于所述优秀炉次集合中数据建立工艺机理模型;

8、基于所述工艺机理模型和实际测量温度计算偏差值;

9、基于所述偏差值与多个异常评价规则模型构建机器学习模型,并对所述模型进行训练学习;

10、在所述模型训练结束之后,输出目标模型,以及,将基于目标模型生成温度预测结果;

11、将所述温度预测结果发送给所述显示设备;

12、所述显示设备被配置为根据所述温度预测结果生成目标图片,在所述显示设备的显示器中显示目标图片,所述目标图片用于表征每个温度预测值的分布。

13、在部分可能的实现方式中,所述处理终端包括存储单元、计算单元以及控制单元,所述存储单元和所述计算单元分别电连接所述控制单元;所述存储单元用于存储所述系统的计算中间值;所述计算单元用于执行计算;所述控制单元用于发送控制指令。

14、在部分可能的实现方式中,基于所述工艺机理模型和实际测量温度计算偏差值包括:

15、基于所述工艺机理模型得到理论预测温度;

16、获取实际测量温度;

17、根据所述理论预测温度以及实际测量温度构建第一公式,所述第一公式为理论预测温度-实际测量温度=σ{fn(各检测源异常数据评分)*各异常权重},其中所述理论预测温度和所述实际测量温度的差值为偏差值,fn表示各异常特征造成的温变。

18、在部分可能的实现方式中,根据所述预测温度以及实际测量温度构建第一公式后包括:

19、根据所述第一公式以及多个异常评价规则模型构建学习模型;

20、所述学习模型基于所述异常炉次集合中训练集对所述异常特征对应的权重值进行机器学习训练;

21、在训练结束后,输出异常特征的权重最优值。

22、在部分可能的实现方式中,输出异常特征的权重最优值后还包括:

23、将所述权重最优值代入所述第一公式得到目标模型;

24、将所述异常炉次集合中验证集代入所述目标模型得到温度预估值;

25、将所述温度预估值与所述理论预测温度进行校验得到评价值,在所述评价值小于预设阈值时,输出所述目标模型。

26、在部分可能的实现方式中,学习模型基于所述异常炉次集合中训练集对所述异常特征对应的权重值进行机器学习训练包括:

27、采集每炉tsc实际测量温度以及所述工艺机理模型计算的tsc温度;

28、采集音频化渣数据计算第一温变评分;

29、采集烟气分析数据计算第二温变评分;

30、采集炉口火焰数据计算第三温变评分;

31、结合多个温变评分通过机器学习算法计算异常特征的权重最优值。

32、在部分可能的实现方式中,在所述评价值大于或等于预设阈值时,使用梯度下降算法调整多个权重值,以及,将修正后的所述权重值代入机器学习算法进行最优解求解。

33、在部分可能的实现方式中,接收所述炉次数据包括:

34、对所述炉次数据进行筛选以及清洗得到标准炉次数据;

35、基于所述标准炉次数据中异常信息表征为异常的所述标准炉次数据建立异常炉次集合;

36、基于所述标准炉次数据中异常信息表征为正常的所述标准炉次数据建立优秀炉次集合。

37、在部分可能的实现方式中,基于所述异常炉次集合中数据的异常特征建立多个异常评价规则模型包括:

38、分别基于异常炉次集合中数据的音频化渣、烟气分析、炉口火焰、氧枪高度特征建立多个异常评价规则模型。

39、第二方面,本技术提供一种用于预测温度的转炉多源异构数据模型生成方法,配置于第一方面所述的用于预测温度的转炉多源异构数据模型生成系统中,所述方法包括:

40、输入终端获取炉次数据,并发送给所述处理终端;

41、所述处理终端接收所述炉次数据,以及,基于异常信息将所述炉次数据建立优秀炉次集合以及异常炉次集合;

42、基于所述异常炉次集合中数据的异常特征建立多个异常评价规则模型;

43、基于所述优秀炉次集合中数据建立工艺机理模型;

44、基于所述工艺机理模型和实际测量温度计算偏差值;

45、基于所述偏差值与多个异常评价规则模型构建机器学习模型,并对所述模型进行训练学习;

46、在所述模型训练结束之后,输出目标模型,以及,将基于目标模型生成温度预测结果;

47、将所述温度预测结果发送给所述显示设备;

48、所述显示设备根据所述温度预测结果生成目标图片,在所述显示设备的显示器中显示目标图片,所述目标图片用于表征每个温度预测值的分布。

49、由以上内容可知,本技术提供一种用于预测温度的转炉多源异构数据模型生成系统及方法。该系统包括输入终端、处理终端以及显示设备;输入终端获取炉次数据,并发送给所述处理终端;所述处理终端接收所述炉次数据,以及,基于异常信息将所述炉次数据建立优秀炉次集合以及异常炉次集合;基于所述异常炉次集合中数据的异常特征建立多个异常评价规则模型;基于所述优秀炉次集合中数据建立工艺机理模型;基于所述工艺机理模型和实际测量温度计算偏差值;基于所述偏差值与多个异常评价规则模型构建机器学习模型,并对所述模型进行训练学习;在所述模型训练结束之后,输出目标模型,以及,将基于目标模型生成温度预测结果;将所述温度预测结果发送给所述显示设备;所述显示设备根据所述温度预测结果生成目标图片,在所述显示设备的显示器中显示目标图片。该系统主要应用于炼钢过程的炉况模拟,通过模型完成对转炉内实时碳含量和温度的模拟,以达到炉况实时监测的目的。该系统通过对转炉装置的音频化渣模块、烟气分析模块、炉口火焰模块以及一级模块的采集和学习,分别建立音频数据、烟气数据、炉口火焰的异常评价规则模型,最后结合转炉工艺机理模型通过机器学习算法将多种模型进行融合,最终形成融合模型以达到实时模拟炉况的目的。该系统可以减少炼钢过程中的人力物力资源,降低人员对炼钢控制的学习成本。同时,加快了炼钢控制的实时性,降低多人协作带来的误操作。

- 还没有人留言评论。精彩留言会获得点赞!