一种基于数字孪生的加工过程故障诊断方法

本发明属于故障诊断,涉及一种基于数字孪生的加工过程故障诊断方法。

背景技术:

1、“智能化”是未来制造技术发展的必然趋势,智能制造是其核心。在自动化制造系统中,对加工状态的持续监控显得尤为重要,高质、高效和在线的加工状态监测系统近些年来在工业和制造业的研究中得到越来越多的重视。随着现代制造系统朝着大型化、复杂化的方向发展,研究和发展故障诊断技术,保证制造系统运行的可靠性、可维修性和安全性,已成为国内外密切关注的热点之一。长时间运行或高负荷运转下的生产系统不可避免地会产生各种问题,甚至系统崩溃,进而引起安全问题和造成经济损失。故障诊断技术可以帮助提前发现潜在的隐患,避免上述问题。

2、然而,不同机械故障的信号具体表现形式是不同的,并且故障诊断工作的方法也是多样的,在信号处理与信息获得方面存在一定的难度,对于早期故障与微弱、复合性故障在诊断方面还存在不足。然而加工系统与数字孪生的结合则是提高自动化程度和迈向智能制造的潜在解决方案,然而目前缺乏关于数字孪生的深入建模方法。许多研究侧重于人工智能组件的实现和测试。研究发现由于人工智能的不透明性和不可解释性,利用基于数据的方法构建的数字孪生模型的推理机制尚未被物理学完全理解或解释。数字孪生模型因缺乏可解释性而被视为“黑匣子”,其在进行故障诊断时可解释性往往很差,其泛化能力备受质疑,且难以对故障源头进行追查溯源。

技术实现思路

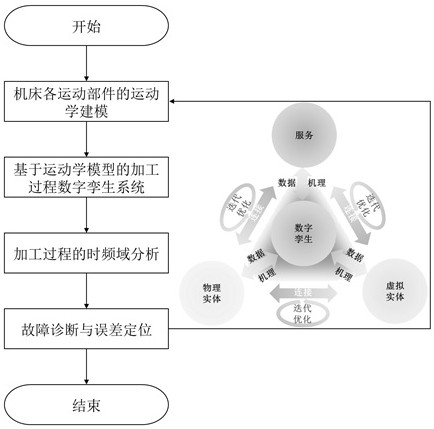

1、为了克服上述现有技术的不足,本发明提供了一种基于数字孪生的加工过程故障诊断方法。针对现有故障诊断的实时监测与误差溯源难题,通过分析加工过程中机床各运动部件运动状态和误差传递方式,本发明建立了数字孪生系统框架,并提出一种基于数字孪生的加工过程故障诊断方法。本发明充分利用机床超精密机械结构、高精度光栅尺、高性能电机伺服系统,通过机床数字孪生系统数据实现数字孪生模型与操作过程的同步,实现了加工状态的实时监控和故障的诊断和溯源,而无需任何外置传感器。

2、本发明的技术方案:

3、一种基于数字孪生的加工过程故障诊断方法,基于机床内部实时信号建立了数字孪生驱动的加工状态实时可视化检测框架。通过提取机床内部控制和反馈信号,建立了数控磨床的数字孪生系统来反应实时工况,而无需任何外接传感器。具有非接触、实时监测,成本低,精度高等优点,实现了对机床状态的实时准确可视化监控。实现了产品误差的定位分析。基于实时信号的数字孪生系统,通过将仿真模型与操作数据相结合,为实际加工系统提供决策辅助。通过对基于实时数据的数字孪生系统信号分析,可以实现误差溯源,明确工件误差的产生原因,为进一步提高产品精度,改善产品质量提供了理论基础。具体步骤如下:

4、步骤一、机床各运动部件的运动学建模

5、机床的运动部件为与加工过程密切相关的主要运动执行机构,分为基于直线电机的运动系统和基于旋转电机的运动系统;基于直线电机的运动系统包括机床x轴和机床z轴,基于旋转电机的运动系统包括工件主轴或c轴、磨削轴。机床的运动部件的运动学模型包括机床主要进给机构的控制和反馈参数,主要由三个子模型组成,即电机、电机控制器和负载模型;由控制器提供的电信号驱动电机克服负载运动;负载下直线电机运动系统的机电模型可以表示为:

6、

7、其中,fload为实时负载,x(t)为运动部件的实时位置,(t)为运动部件实时位置的一阶导数,m为运动部件的总质量,b为液压导轨的粘度系数,ki是pmlsm的推力系数,iq是伺服驱动器的输出电流,电机的实时位置表示为:

8、

9、其中,c为直流分量,n(t)为随机噪声,f0、a0、φ0分别为电机基频振动的频率、幅值和初始相位,fi、ai、φi分别为电机非基频振动的频率、幅值和相位,n为电机非基频振动的阶次。

10、负载下旋转电机运动系统的动力学模型可以由下式表示为:

11、

12、其中,电机惯性 j1 和阻尼系数 b1 为常数;θ为电机实时转角,负载扭矩被视为降低主轴速度的干扰;但电机控制器可以通过调节提供给电机的电流i(t)来调节电机实时扭矩t1,进而对负载做出反应,负载下通过电机输出扭矩tout可以表示为:

13、<mstyle displaystyle="true" mathcolor="#000000"><msub><mi>t</mi><mi>out</mi></msub><mi>(</mi><mi>t</mi><mi>)</mi><mi>=</mi><msub><mi>t</mi><mn>0</mn></msub><mi>(</mi><mi>t</mi><mi>)</mi><mo>+</mo><mstyle displaystyle="true"><munderover><mo>∑</mo><mrow><mi>i</mi><mi>=</mi><mn>1</mn></mrow><mi>n</mi></munderover><mrow><msub><mi>t</mi><mi>n</mi></msub><mi>(</mi><mi>t</mi><mi>)cos[</mi><mstyle displaystyle="true"><mo>∫</mo><mrow><mn>2</mn><mi>π</mi><msub><mi>f</mi><mi>n</mi></msub><mi>(</mi><mi>t</mi></mrow></mstyle><mi>)</mi><mi>dt</mi><mo>+</mo><msub><mi>ϕ</mi><mi>n</mi></msub><mi>(</mi><mi>t</mi><mi>)]</mi></mrow></mstyle></mstyle>

14、据此可以建立机床各运动部件的运动模型。

15、步骤二、基于运动学模型的加工过程数字孪生系统

16、根据步骤一中机床各运动部件的运动学模型,可以建立加工过程数字孪生系统:除外界噪音外,工件安装在c轴上,c轴转速较低,因此c轴频域主要成分为低频分量;c轴安装在z轴导轨上,因此z轴频域主要成分为外界噪音和工件低频分量;磨削轴转速远高于c轴转速,且磨削轴安装在x轴导轨上,因此磨削轴和x轴频域主要成分为高频分量。

17、建立数字孪生系统的五维体系结构包括物理实体pe、虚拟实体vm、服务ss、孪生数据dd和各组成部分之间的链接cn,表示为:

18、

19、其中,cncgm为数控磨床,dt为数字孪生系统;虚拟实体vm包含建立的机床各运动部件的运动学模型,根据式(1)和式(3)中的负载模型可以表示为:

20、

21、其中,fx表示x轴直线运动系统的实时负载,fz表示z轴直线运动系统的实时负载,tc表示工件主轴\c轴旋转运动系统的实时负载,tg表示磨削轴旋转运动系统的实时负载;据此将运动部件统一纳入数字孪生系统中:

22、

23、其中,px表示x轴直线运动系统的实时功率,pz表示z轴直线运动系统的实时功率,pc表示工件主轴\c轴旋转运动系统的实时功率,pg表示磨削轴旋转运动系统的实时功率;vx表示x轴的实时速度,vz表示z轴的实时速度,wc表示工件主轴或c轴的实时角速度,wg表示磨削轴的实时实时角速度。

24、步骤三、加工过程的时频域分析

25、基于加工过程建立的数字孪生系统可以实现对加工过程的实时监测。通过提取数字孪生系统中机床各运动部件的实时位置,并与加工过程中机床运动部件的指令位置进行对比,即可得到机床运动过程中运动误差给工件加工过程带来的影响:

26、

27、其中,xinstruction、zinstruction、cinstruction分别为nc数控程序中的xzc坐标经机床数控程序离散后的指令位置,xactual、zactual、cactual分别为加工中xzc坐标在机床坐标系下经过的实际位置,二者差值xpe、zpe、cpe分别为xzc三个坐标在加工过程中受到的影响。

28、频域分析是机械故障诊断中的一种重要技术,它通过将时域信号转换为频域信号来揭示信号的频率成分和频率响应。在机床故障诊断中,频域分析可以帮助识别和定位故障,因为不同的故障类型会在频域中表现出不同的特征。

29、频域分析可以通过傅里叶变换实现,表示为:

30、

31、其中,k表示对应的运动部件,fk(ω)是变换后的频谱函数,fk(t)是原始时域信号,ω是角频率,e-jωt是复指数函数。通过将时域信号与一系列复指数函数相乘并积分,我们可以得到信号在不同频率下的频谱分布。据此可以通过对产品加工过程中的功率信号进行频域分析,结合加工参数和对应的机床运动执行机构,确定加工误差的来源和故障的早期表现形式。通过频域分析结果,可以提取加工过程中数字孪生系统信号的特征值,进而实现对加工过程的实时监测,并能及时进行调整。

32、步骤四、故障诊断与误差定位

33、在数字孪生系统对加工过程进行监控的同时,也可以实现加工过程的故障诊断与误差定位。通过频域分析,可以快速得出加工误差及特征值分布规律,并与机床主要运动部件特征频率信号对比,进行故障诊断。系统故障不是突然出现的,而是随着加工的进行随着部件和刀具的运行而逐渐产生的。这些特征往往难于在时域信号中得以体现,通过频域分析可以较为灵敏的得出故障在频域的早期表现形式,实现故障的早期诊断与设备的日常维护。此外,也可以将故障诊断结果与主要运动部件的物理结构进行对比,实现误差定位,减小加工过程中的系统误差,并保证产品加工过程的稳定运行。

34、本发明的有益效果:本发明的方法不需要安装额外的传感器,可以集成到任何开放式数控系统中。在pmac等开放式数控系统中,通过提取cnc的伺服控制信号,如电流、电压、功率、位置信号等,即可达到与本发明相同的效果。数控系统的精度越高,对加工状态的监测精度就越高。通过选择合适的滤波、降噪和拟合算法,加工过程的监测精度将进一步提高,大大拓宽了该方法在工业中的应用范围。

- 还没有人留言评论。精彩留言会获得点赞!