一种发动机尾喷隔热装置温度场分析方法与流程

1.本发明涉及结构强度分析技术领域,特别涉及发动机尾喷隔热装置温度场分布规律研究。

背景技术:

2.为提高飞机的飞行性能,大型飞机采用大型增生装置来改善飞机低速特性。增升装置主要通过增大机翼面积和改变机翼弯度来增加升力,机翼大弯度导致发动机尾流热源直接喷射于后缘运动翼面结构,高温气流导致运动翼面复合材料结构强度失效,亟需设计一种隔热装置稀释发动机尾喷热量,保护被冲刷的运动翼面结构,减少飞机发动机尾流热源向运动翼面下翼面的热传递。

技术实现要素:

3.本发明旨在研究隔热装置温度场分布为目标,以特殊温度场边界为分析约束条件,通过瞬态温度场的研究得到隔热装置温度场分布规律,以便确定隔热装置参数设计的合理性,最终形成一套隔热装置的温度场分布的研究方法。

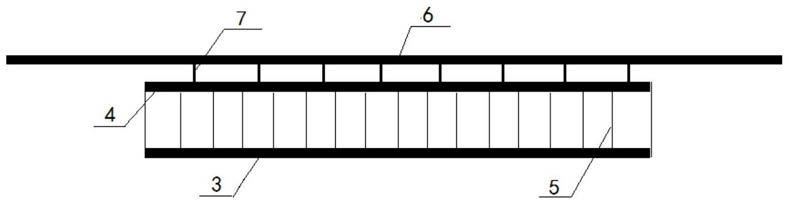

4.本发明的技术方案:提供一种发动机尾喷隔热装置温度场分析方法,所述隔热装置包括连接于翼面结构6的外钛合金隔热面板3、内钛合金隔热面板4;外钛合金隔热面板3、内钛合金隔热面板4之间设置有隔热气凝胶5;所述温度场分析方法包括:

5.步骤1:针对特定结构参数下的隔热装置,在给定的比热容和热导率下,利用材料非线性,在规定的外钛合金隔热面板3温度边界条件及隔热装置的初始温度场条件下,进行隔热装置的非线性温度场有限元分析,得到内钛合金隔热面板4的温度场分布;特定结构参数包括外钛合金隔热面板3、内钛合金隔热面板4和隔热气凝胶5的厚度、材料性质;

6.步骤2:根据内钛合金隔热面板4的温度场分布及外钛合金隔热面板3、内钛合金隔热面板4和隔热气凝胶5的热导率,确定出隔热气凝胶5的厚度参数为优化对象,以内钛合金隔热面板4的温度最小化为目标,重复步骤1进行隔热气凝胶5厚度变参的优化分析,得到满足内钛合金隔热面板最低温度要求的隔热气凝胶厚度阀值。

7.进一步地,步骤1中,利用材料的非线性是指:采用有限个温度点下的比热容和热导率的离散数值进行线性插值,得到连续温度点下外钛合金隔热面板3、内钛合金隔热面板4和隔热气凝胶5的比热容和热导率随温度变化的非线性数值。

8.进一步地,有限元分析包括:有限元单元类型及单元网格的建立和有限元模型的迭代求解。

9.进一步地,有限元单元类型及单元网格的建立包括:采用“组合元素法”对隔热装置进行有限元建模:对隔热装置的每一部分进行分别建模,将内、外钛合金隔热面板分别等效为二维各向异性层压板单元,二维各向异性层压板单元选取弯曲板元,将隔热气凝胶等效为各向异性三维体单元,各向异性三维体单元选取体元。

10.进一步地,有限元模型的迭代求解包括:对外钛合金隔热面板3、内钛合金隔热面

板4和隔热气凝胶5的有限元模型分别求解刚度,然后将得到的三种刚度进行叠加,再利用劲度切线法进行非线性求解,得到内钛合金隔热面板4的温度场分布。

11.进一步地,步骤2中,根据固体材料的热传导方程、隔热气凝胶5的热导率最小,且隔热气凝胶5的厚度参数为热传导的敏感参数,确定出隔热气凝胶5的厚度参数为优化对象。

12.进一步地,步骤1中,规定的温度边界条件是指发动机尾喷气流作用于外钛合金隔热面板3的温度,该温度大于400℃。

13.进一步地,步骤2中,进行隔热气凝胶5厚度变参的优化分析是指,对有限个隔热气凝胶离散厚度参数的有限元温度场分析。

14.进一步地,步骤2中,重复步骤1进行隔热气凝胶5厚度变参的优化分析,得到一系列隔热气凝胶离散厚度参数下的内钛合金面板的温度场分布,并确定最高内钛合金面板的温度所对应的隔热气凝胶厚度为隔热气凝胶厚度阀值。

15.本发明的技术效果:运用材料非线性性质,创造性地对发动机尾喷隔热装置进行热传导温度场分布规律研究,并对隔热装置厚度参数进行优化设计,得到满足温度阀值最优化隔热装置参数。

附图说明

16.图1为发动机尾喷及隔热装置;

17.图2为隔热装置结构示意图;

18.图3为隔热装置有限元网格图(上图为俯视图、下图为正视图);

19.图4为内、外钛合金隔热面板(左图)、隔热气凝胶(右图)随温度变化热导率系数;

20.图5为内、外钛合金隔热面板(左图)、隔热气凝胶(右图)随温度变化比热容系数;

21.图6为外钛合金隔热面板热边界施加示意图;

22.图7为隔热装置的温度场分布图;

23.图8为隔热装置内钛合金面板的温度随隔热气凝胶厚度变化图。

具体实施方式

24.已知某型飞机发动机尾喷隔热装置,见图1:发动机1产生的热量喷射于隔热装置2上;隔热装置细节见图2:隔热装置由外钛合金隔热面板3、内钛合金隔热面板4、隔热气凝胶5组成,隔热装置与翼面结构6通过螺栓7连接为一个整体。隔热装置作为重要结构件,必须保证在120s内将400度发动机尾喷热量成功隔离,翼面6最高承受温度为120度。本实施例,提供一种发动机尾喷隔热装置温度场分析方法,具体包括以下内容:

25.步骤1:隔热装置进行工程分析

26.发动机尾喷能量主要由隔热装置传递,连接钉传递能量较小,分析时忽略连接件影响。

27.热源影响下,固体材料热传导方程

[0028][0029]

式中,ρ和c

p

分别为固体材料密度和比热容,λ/ρc

p

称为热扩散系数,隔热装置能量

传递主要与热导率λ及比热容c

p

相关。

[0030]

步骤2:隔热装置非线性精确温度场分布分析

[0031]

隔热装置作为关键受力件,其连接件对温度分布影响很小,有限元精确温度场分析时不考虑连接螺栓6的影响。

[0032]

(1)采用“组合元素法”对发动机隔热装置进行总体有限元建模:将隔热装置看成由外钛合金隔热面板、隔热气凝胶、内钛合金隔热面板三部分组成,对每一部分进行分别建模,将内、外钛合金隔热面板分别等效为二维各向异性层压板单元,单元选取弯曲板元(cquad4、ctria3),将隔热气凝胶等效为各向异性三维体单元,单元选取体元(chexh、cpenta、ctetra),见图3;

[0033]

(2)热源影响下,钛合金、隔热气凝胶热导率及比热容系数呈现一定的非线性,其材料常熟随温度变化见图4、图5;

[0034]

采用有限个温度点下的比热容和热导率的离散数值进行线性插值,得到连续温度点下外钛合金隔热面板3、内钛合金隔热面板4和隔热气凝胶5的比热容和热导率随温度变化的非线性数值。

[0035]

(3)给定外钛合金隔热面板400度热边界条件(见图6),整个隔热装置20度初始温度场分布;

[0036]

(4)将隔热装置内外钛合金隔热面板、隔热气凝胶三部分刚度矩阵叠加,进行120s内瞬态温度场分布计算,其温度分布见图7;

[0037]

120s时间内,隔热装置内钛合金面板最低温度为35.8度,不满足120度隔热装置的隔热要求。

[0038]

步骤3:隔热装置参数优化分析

[0039]

最低隔热温度35.85度<120度,对其隔热参数进行优化,变化隔热气凝胶厚度δ,其最低隔热温度随隔热气凝胶厚度δ变化曲线见图8,得到一系列隔热气凝胶离散厚度参数下的内钛合金面板的温度场分布。

[0040]

图8数据表明,隔热气凝胶6.0mm时,其最低温度为125度,满足最低温度隔热要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1