一种炼化企业涂层维护方法与流程

1.本发明属于防腐涂层技术领域,具体涉及一种炼化企业涂层维护方法。

背景技术:

2.炼化企业生产装置防腐涂层的效果涉及安全、投资经济性等诸多方面,其对装置外观形象、操作安全、确保装置长周期稳定运行等方面都具有重要意义。然而,炼化企业装置及储罐的防腐涂层普遍存在过早失效、使用寿命过短等问题,实际效果并不理想,严重影响企业的外观形象、生产安全和经济效益。

3.目前,现有的标准规范及相关操作要求中,没有对维护涂层进行分类分级处理,而是统一的要求清除原有旧的涂层,然后进行涂装。然而,在实际执行过程中,部分旧涂层附着老化,清除难度大,实费时费力,并造成维护成本的增加。

4.开展炼化企业涂层勘验,针对发现的问题分类分级进行处理,具体问题具体处理,可以避免大面积的涂层维护引起的人力和物力的浪费,减少材料用量,改善维护涂层的外观质量,同时能够有效延长涂层的服役年限,避免因涂层劣化而导致更大范围的涂层失效和腐蚀问题,对于企业的降本增效具有重要意义,提高企业经济效益。

5.鉴于此,本发明提供一种炼化企业涂层维护方法。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种炼化企业涂层维护方法,能够根据待维修炼化装置的实际情况制定相应的涂层维护策略,针对性强,具有较好的经济效益。

7.为了实现上述目的,本发明采用如下技术方案:

8.一种炼化企业涂层维护方法,包括如下步骤:

9.s1、搜集涂层待维护炼化装置的炼化装置信息,所述炼化装置信息包括炼化装置涂层状态信息、炼化装置现有涂层配套及涂装厚度信息、炼化装置基材信息、炼化装置表层材料信息、炼化装置介质运行温度、大气腐蚀等级信息中的一种或多种;

10.s2、在炼化企业防腐涂层涂装策略推荐系统中输入步骤s1中所得炼化装置信息,得到系统推荐涂层涂装工艺,随后判断待维护炼化装置的现有涂层配套及涂装厚度是否正确;如果涂层配套及涂装厚度不正确,则结束整个评估流程并实施整体维护;如果涂层配套及涂装厚度正确,则进行后续的现场评估;

11.s3、开展现场评估,所述现场评估包括外观检测和附着力检测;

12.s4、根据步骤s3中现场评估结果,对待维护装置涂层进行涂层劣化程度分级,并根据分级结果,制定相应的维护方案;

13.s5、实施步骤s4中所得涂层维护方案,并进行质量检测和归档,更新待维护装置的基础资料。

14.优选的,步骤s1中,所述炼化装置涂层状态信息用于表示炼化装置是否已涂装防

腐涂层;所述炼化装置基材信息包括碳钢/低合金钢及不锈钢;所述炼化装置表层材料信息用于表示炼化装置基材表面是否包覆保温层;所述大气腐蚀等级信息分为腐蚀性很低、腐蚀性低、腐蚀性中、腐蚀性高、腐蚀性很高五个等级。

15.优选的,所述炼化企业防腐涂层涂装策略推荐系统包括:

16.防腐涂层数据库,用于存储不同防腐涂料信息,并形成不同的涂层集合;

17.显示输入模块,用于存储炼化企业不同炼化装置信息;同时,将所述炼化装置信息提取并输出至相应模块;

18.防腐涂层分类模块,用于接收显示输入模块输出的炼化装置涂层状态信息;基于所述炼化装置涂层状态信息从所述防腐涂层数据库中提取相应的涂层候选集,并输出至防腐涂层初选模块或防腐涂层优选模块;

19.防腐涂层初选模块,用于接收显示输入模块输出的炼化装置基材信息;基于所述炼化装置基材信息,从防腐涂层分类模块输出的涂层候选集中确定相应的涂料种类,得到涂层初选集,并输出至防腐涂层优选模块;

20.防腐涂层优选模块,用于接收显示输入模块输出的炼化装置表层材料信息;基于所述炼化装置表层材料信息,从防腐涂层初选模块输出的涂层初选集或防腐涂层分类模块输出的涂层候选集中确定相应的涂料种类,得到涂层待选集,并输出至防腐涂层终选模块;

21.防腐涂层终选模块,用于接收显示输入模块输出的炼化装置介质运行温度和大气腐蚀等级信息;基于所述炼化装置介质运行温度和大气腐蚀等级信息,从防腐涂层优选模块输出的涂层待选集中确定相应的终选涂装工艺;

22.同时,所述显示输入模块获取终选涂装工艺信息,并显示。

23.优选的,防腐涂层数据库中存储的涂料信息选自环氧底漆、环氧富锌漆、无机富锌漆、环氧玻璃鳞片漆、环氧酚醛漆、有机硅铝粉耐热漆、环氧改性漆、低表面处理环氧漆中的一种或多种。

24.优选的,显示输入模块中,存储的炼化装置信息包括炼化装置涂层状态信息、炼化装置基材信息、炼化装置表层材料信息、炼化装置介质运行温度、大气腐蚀等级信息中的一种或多种。

25.优选的,所述炼化企业防腐涂层涂装策略推荐系统进行涂层推荐包括如下步骤:

26.s11、炼化装置涂层状态信息判断:防腐涂层分类模块接收显示输入模块输出的炼化装置涂层状态信息并判断,如果为未涂装防腐涂层,则防腐涂层分类模块从防腐涂层数据库提取出涂层候选集一,并输出至防腐涂层初选模块;如果为已涂装防腐涂层,则防腐涂层分类模块从防腐涂层数据库提取出涂层候选集二,并输出至防腐涂层优选模块;

27.s12、炼化装置基材信息判断:防腐涂层初选模块接收显示输入模块输出的炼化装置基材信息并判断,如果为碳钢/低合金钢,则防腐涂层初选模块以涂层候选集一作为涂层初选集一,并输出至防腐涂层优选模块;如果为不锈钢,则防腐涂层初选模块从涂层候选集一中提取得到涂层初选集二,并输出至防腐涂层优选模块;

28.s13、炼化装置表层材料信息判断:防腐涂层优选模块接收显示输入模块输出的炼化装置表层材料信息并判断,如果没有包覆保温层,则防腐涂层优选模块从涂层初选集一中提取得到涂层待选集一,从涂层候选集二中提取得到涂层待选集二,并均输出至防腐涂层终选模块;同时,从涂层初选集二中提取得到终选涂装工艺一;

29.如果包覆有保温层,则防腐涂层优选模块从涂层初选集一中提取得到涂层待选集三,从涂层候选集二中提取得到涂层待选集四,并均输出至防腐涂层终选模块;同时,从涂层初选集二中提取得到终选涂装工艺二;

30.s14、炼化装置介质运行温度和大气腐蚀等级信息判断:防腐涂层终选模块接收显示输入模块输出的炼化装置介质运行温度和大气腐蚀等级信息;如果防腐涂层终选模块接收的是涂层待选集一或涂层待选集二,则根据大气腐蚀等级的不同确定相应的终选涂装工艺三;如果防腐涂层终选模块接收的是涂层待选集三或涂层待选集四,则根据炼化装置介质运行温度的不同确定相应的终选涂装工艺四。

31.优选的,涂层候选集一包括环氧底漆、环氧富锌漆、无机富锌漆、环氧玻璃鳞片漆、环氧酚醛漆、有机硅铝粉耐热漆;涂层候选集二包括环氧改性漆、低表面处理环氧漆、环氧酚醛漆、有机硅铝粉耐热漆。

32.优选的,涂层初选集二包括环氧底漆、环氧酚醛漆。

33.优选的,涂层待选集一包括环氧底漆、环氧富锌漆、无机富锌漆;涂层待选集二包括环氧改性漆、低表面处理环氧漆;涂层待选集三包括环氧玻璃鳞片漆、环氧酚醛漆、无机富锌漆、有机硅铝粉耐热漆;涂层待选集四包括环氧酚醛漆、有机硅铝粉耐热漆。

34.优选的,步骤s4中,当防腐涂层终选模块接收的是涂层待选集三时,炼化装置介质运行温度划分为-20~120℃、100~200℃、200~400℃、400~600℃不同的温度范围以确定终选涂装工艺;当防腐涂层终选模块接收的是涂层待选集四时,炼化装置介质运行温度划分为-20~200℃、200~600℃不同的温度范围以确定终选涂装工艺。

35.优选的,步骤s3中,外观检测指标包括粉化、起泡、开裂、剥落、侵蚀中的一种或多种。

36.优选的,步骤s4中,涂层劣化程度分级及维护方案为:

37.当涂层劣化等级划分为老化评级2级以下时,无需任何维护;

38.当涂层劣化等级划分为粉化严重但底漆完好时,需要进行中间漆和面漆维护;

39.当涂层劣化等级划分为局部区域失效时,需要对局部失效区域进行维护;

40.当涂层劣化等级划分为大面积发生老化、锈蚀或附着力<1mpa时,需要进行整体维护。

41.与现有技术相比,本发明具有如下有益效果:

42.本发明提供的一种炼化企业涂层维护方法,针对发现的问题分类分级进行处理,具体问题具体处理,避免了大面积的涂层维护引起的人力和物力的浪费,减少了材料用量,改善了维护涂层的外观质量,同时有效的延长了涂层的服役年限,避免因涂层劣化而导致更大范围的涂层失效和腐蚀问题。

43.同时,本发明提供的涂层配套及厚度判断过程中,所采用的炼化企业防腐涂层涂装策略推荐方法及系统,充分考虑炼化装置涂装涂层的状态、炼化装置的基材、炼化装置的表层材料、炼化装置内介质的运行温度、炼化装置所处的大气腐蚀等级等因素,针对性地设置不同涂料种类和厚度的选择,有效地保证了涂料种类和厚度选择的合理性和科学性,在保证涂层质量的同时,降低了生产成本,提高了企业的经济效益,为科学指导涂层维护提供有力支撑。

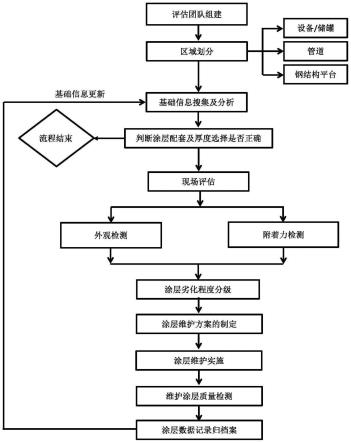

附图说明

44.图1为本发明炼化企业防腐涂层涂装策略推荐系统及方法的流程示意图;

45.图2为本发明炼化企业防腐涂层涂装策略推荐系统及方法的流程示意的第一部分续图;

46.图3本发明炼化企业防腐涂层涂装策略推荐系统及方法的流程示意的第二部分续图;

47.图4为本发明炼化企业涂层维护方法的流程示意图;

48.图5为本发明炼化企业涂层维护方法现场评估及分级环节流程示意图。

具体实施方式

49.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

50.请参阅图4,提供一种炼化企业涂层维护方法,包括如下步骤:

51.s1、搜集涂层待维护炼化装置的炼化装置信息,所述炼化装置信息包括炼化装置涂层状态信息、炼化装置现有涂层配套及涂装厚度信息、炼化装置基材信息、炼化装置表层材料信息、炼化装置介质运行温度、大气腐蚀等级信息中的一种或多种;

52.s2、在炼化企业防腐涂层涂装策略推荐系统中输入步骤s1中所得炼化装置信息,得到系统推荐涂层涂装工艺,随后判断待维护炼化装置的现有涂层配套及涂装厚度是否正确;如果涂层配套及涂装厚度不正确,则结束整个评估流程并实施整体维护;如果涂层配套及涂装厚度正确,则进行后续的现场评估;

53.s3、开展现场评估,所述现场评估包括外观检测和附着力检测;

54.s4、根据步骤s3中现场评估结果,对待维护装置涂层进行涂层劣化程度分级,并根据分级结果,制定相应的维护方案;

55.s5、实施步骤s4中所得涂层维护方案,并进行质量检测和归档,更新待维护装置的基础资料。

56.上述技术方案中,可以理解的是,步骤s1中搜集炼化装置装置信息是基础,它是步骤s2中炼化企业防腐涂层涂装策略推荐系统输入的信息源,通过在炼化企业防腐涂层涂装策略推荐系统中输入步骤s1中所得炼化装置装置,才能够得到现有装置正确设计情况下的涂层涂装工艺,才能够进一步判断现有涂装的涂层工艺涂装的是否正确,便于后续的评估及维护工作。

57.在一些实施方式中,步骤s1中,所述炼化装置涂层状态信息用于表示炼化装置是否已涂装防腐涂层;所述炼化装置基材信息包括碳钢/低合金钢及不锈钢;所述炼化装置表层材料信息用于表示炼化装置基材表面是否包覆保温层;所述大气腐蚀等级信息分为腐蚀性很低、腐蚀性低、腐蚀性中、腐蚀性高、腐蚀性很高五个等级。

58.请参阅图1~图3,在一些实施方式中,所述炼化企业防腐涂层涂装策略推荐系统包括:

59.防腐涂层数据库,用于存储不同防腐涂料信息,并形成不同的涂层集合;

60.显示输入模块,用于存储炼化企业不同炼化装置信息;同时,将所述炼化装置信息提取并输出至相应模块;

61.防腐涂层分类模块,用于接收显示输入模块输出的炼化装置涂层状态信息;基于所述炼化装置涂层状态信息从所述防腐涂层数据库中提取相应的涂层候选集,并输出至防腐涂层初选模块或防腐涂层优选模块;

62.防腐涂层初选模块,用于接收显示输入模块输出的炼化装置基材信息;基于所述炼化装置基材信息,从防腐涂层分类模块输出的涂层候选集中确定相应的涂料种类,得到涂层初选集,并输出至防腐涂层优选模块;

63.防腐涂层优选模块,用于接收显示输入模块输出的炼化装置表层材料信息;基于所述炼化装置表层材料信息,从防腐涂层初选模块输出的涂层初选集或防腐涂层分类模块输出的涂层候选集中确定相应的涂料种类,得到涂层待选集,并输出至防腐涂层终选模块;

64.防腐涂层终选模块,用于接收显示输入模块输出的炼化装置介质运行温度和大气腐蚀等级信息;基于所述炼化装置介质运行温度和大气腐蚀等级信息,从防腐涂层优选模块输出的涂层待选集中确定相应的终选涂装工艺;

65.同时,所述显示输入模块获取终选涂装工艺信息,并显示。

66.在一些实施方式中,防腐涂层数据库中存储的涂料信息选自环氧底漆、环氧富锌漆、无机富锌漆、环氧玻璃鳞片漆、环氧酚醛漆、有机硅铝粉耐热漆、环氧改性漆、低表面处理环氧漆中的一种或多种。

67.环氧底漆多用于铸铁、碳钢等一些铁质机台上,主要起防腐防锈、防雾防盐等作用。环氧底漆附着力特别好,用在钢制的金属材料上面也会起到防锈防腐的作用。

68.环氧富锌底漆是以锌粉为填料、固体环氧树脂为基料、以聚酰胺树脂或胺加成物为固化剂、加以适当混合溶剂配制而成的高固体分环氧底漆;其中锌粉在涂料中的含量通常超过85%,以形成连续紧密的涂层而紧密地与金属接触。由于在涂膜受侵蚀时锌的电位比钢铁的电位低,因此涂膜中的锌为阳极,先受到腐蚀,基材钢铁为阴极,受到保护,而锌作为牺牲阳极形。

69.无机富锌漆是以无机聚合物(如硅酸盐、磷酸盐、重铬酸盐等)为成膜物质,锌粉与之反应,在金属表面形成锌铁络合物,形成坚实的防护涂膜。由于无机富锌漆使用大量的高纯度、颗粒细的锌粉填料,可起到电化学保护作用。锌比铁活泼,电位比铁更负,在电解质溶液中,锌原子容易失去电子。涂层即使局部都遭到破坏,钢铁表面也不遭受腐蚀,因为锌起到牺牲阳极的作用,阳极区失电子,阴极区得电子,从而使钢铁得到保护。以硅酸乙醋或低聚物为成膜物质的无机富锌漆与钢铁表面附着力好,耐热耐腐蚀,不易发生老化,有优良的耐侯性能。此外,锌粉在涂层表面形成极难溶解的稳定物质锌盐及锌的络合物,可以防止氧、水及盐类对钢铁的腐蚀。

70.环氧玻璃鳞片防腐漆,也叫厚涂型环氧玻璃鳞片防腐漆,以环氧树脂为基料、以玻璃鳞片为主要防锈颜料、其他防锈颜料、填料、助剂、有机溶剂、环氧固化剂等组合而成;其具有极好的耐酸、耐碱、耐油、耐海水性、耐磨性、机械性和附着力,最高耐150℃干热。

71.环氧酚醛漆又称环氧酚醛防腐漆、环氧酚醛防腐漆、环氧酚醛贮罐漆,属于双组份涂料。环氧酚醛漆可耐300℃高温,耐腐蚀性能优异(如:耐酸碱溶剂、耐油等);酚醛树脂漆适合作为石化厂的有保温层的钢铁设备、管道外壁防腐涂层,常用作保温管道、储罐、油罐、

电机、贮槽、管道内壁防腐涂料。

72.有机硅铝粉耐热漆由有机硅耐高温树脂、铝粉、助剂、溶剂等调制而成,具有优异的耐高温性能,主要用于涂覆高温设备的钢铁零部件,如发动机外壳,烟囱、排气管、烘箱、火炉等,长期耐100~600℃的高温。

73.环氧改性漆主要设计用于海上飞溅区、潮差区、水下及埋地等重防腐区域,亦可用于上述区域的维修和保养,可在浸水情况下继续固化,适用于潮汐和波浪环境。

74.低表面处理环氧漆是一种溶剂含量低,体积固含量高的双组分厚浆型低表面处理环氧树脂漆,适用于构件的新建以及维修保养。

75.可以理解的是,上述涂料均为现有技术,本领域技术人员可以常规选择并使用,本实施例中并不对其具体的牌号或规格做具体的限定。

76.在一些实施方式中,所述显示输入模块中,存储的炼化装置信息包括炼化装置涂层状态信息、炼化装置基材信息、炼化装置表层材料信息、炼化装置介质运行温度、大气腐蚀等级信息中的一种或多种。

77.可以理解的是,炼化装置涂层状态信息用于表示炼化装置是否已涂装防腐涂层;通常,新建的是没有涂装防腐涂层的;维修工程通常是已经涂装防腐涂层。炼化装置基材信息用于基材的种类,主要包括碳钢/低合金钢及不锈钢两大类。炼化装置表层材料信息用于表示炼化装置基材表面是否包覆保温层,即有包覆保温层和没有包覆保温层。炼化装置介质运行温度是装置运行的温度,根据实际工艺参数进行确定。大气腐蚀等级信息可以分为腐蚀性很低、腐蚀性低、腐蚀性中、腐蚀性高、腐蚀性很高五个等级,分别对应c1、c2、c3、c4、c5;具体而言,大气腐蚀等级信息由显示输入模块从炼化装置信息中获取炼化装置的外部环境温度、大气中so2浓度、大气湿度、大气盐度、炼化装置是否位于室内等信息后,根据iso9223-2012标准进行划定。

78.请参阅图1~图3,在一些实施方式中,所述炼化企业防腐涂层涂装策略推荐系统进行涂层推荐包括如下步骤:

79.s11、炼化装置涂层状态信息判断:防腐涂层分类模块接收显示输入模块输出的炼化装置涂层状态信息并判断,如果为未涂装防腐涂层,则防腐涂层分类模块从防腐涂层数据库提取出涂层候选集一,并输出至防腐涂层初选模块;如果为已涂装防腐涂层,则防腐涂层分类模块从防腐涂层数据库提取出涂层候选集二,并输出至防腐涂层优选模块;

80.s12、炼化装置基材信息判断:防腐涂层初选模块接收显示输入模块输出的炼化装置基材信息并判断,如果为碳钢/低合金钢,则防腐涂层初选模块以涂层候选集一作为涂层初选集一,并输出至防腐涂层优选模块;如果为不锈钢,则防腐涂层初选模块从涂层候选集一中提取得到涂层初选集二,并输出至防腐涂层优选模块;

81.s13、炼化装置表层材料信息判断:防腐涂层优选模块接收显示输入模块输出的炼化装置表层材料信息并判断,如果没有包覆保温层,则防腐涂层优选模块从涂层初选集一中提取得到涂层待选集一,从涂层候选集二中提取得到涂层待选集二,并均输出至防腐涂层终选模块;同时,从涂层初选集二中提取得到终选涂装工艺一;

82.如果包覆有保温层,则防腐涂层优选模块从涂层初选集一中提取得到涂层待选集三,从涂层候选集二中提取得到涂层待选集四,并均输出至防腐涂层终选模块;同时,从涂层初选集二中提取得到终选涂装工艺二;

83.s14、炼化装置介质运行温度和大气腐蚀等级信息判断:防腐涂层终选模块接收显示输入模块输出的炼化装置介质运行温度和大气腐蚀等级信息;如果防腐涂层终选模块接收的是涂层待选集一或涂层待选集二,则根据大气腐蚀等级的不同确定相应的终选涂装工艺三;如果防腐涂层终选模块接收的是涂层待选集三或涂层待选集四,则根据炼化装置介质运行温度的不同确定相应的终选涂装工艺四。

84.需要特别强调的是,涂层工艺包括涂层底漆、中间漆及面漆,底漆、中间漆和面漆的选择要相互配套。特别需要说明的是,涂层的选择并非是唯一,本发明中所推荐的是最合适的涂层涂层工艺,如在推荐的涂装工艺上,选择性能更加的涂层材料也是可行的,但是在实际设计和生产中并不会这么选择;同时,需要说明的是,由于涂层种类的繁杂,涂层的具体种类选择也并非是唯一的,如c5等级环境下,还可以考虑选用氟碳或聚硅氧烷面漆,本系统中提供的只是较优的涂层工艺。

85.在一些实施方式中,涂层候选集一包括环氧底漆、环氧富锌漆、无机富锌漆、环氧玻璃鳞片漆、环氧酚醛漆、有机硅铝粉耐热漆;涂层候选集二包括环氧改性漆、低表面处理环氧漆、环氧酚醛漆、有机硅铝粉耐热漆。

86.在一些实施方式中,涂层初选集二包括环氧底漆、环氧酚醛漆。

87.在一些实施方式中,涂层待选集一包括环氧底漆、环氧富锌漆、无机富锌漆;涂层待选集二包括环氧改性漆、低表面处理环氧漆;涂层待选集三包括环氧玻璃鳞片漆、环氧酚醛漆、无机富锌漆、有机硅铝粉耐热漆;涂层待选集四包括环氧酚醛漆、有机硅铝粉耐热漆。

88.在一些实施方式中,步骤s4中,当防腐涂层终选模块接收的是涂层待选集三时,炼化装置介质运行温度划分为-20~120℃、100~200℃、200~400℃、400~600℃不同的温度范围以确定终选涂装工艺;当防腐涂层终选模块接收的是涂层待选集四时,炼化装置介质运行温度划分为-20~200℃、200~600℃不同的温度范围以确定终选涂装工艺。

89.在一些实施方式中,步骤s3中,外观检测指标包括粉化、起泡、开裂、剥落、侵蚀中的一种或多种;附着力检测可以采用划叉法或划格法,其为本领域的常规手段,本发明中并不对其进行具体描述。

90.在一些实施方式中,步骤s4中,涂层劣化程度分级及维护方案为:

91.当涂层劣化等级划分为老化评级2级以下(即a级)时,无需任何维护;

92.当涂层劣化等级划分为粉化严重但底漆完好(即b级)时,需要进行中间漆和面漆维护;

93.当涂层劣化等级划分为局部区域失效(<20%)(即c级)时,需要对局部失效区域进行维护;

94.当涂层劣化等级划分为大面积发生老化、锈蚀或附着力<1mpa(即d级)时,需要进行整体维护。

95.具体来说,请参阅图5,涂层劣化等级划分完成后,对不同等级的部分制定相应的实施方案。针对b级的涂层,维护前首先要用高压水对旧的粉化层进行清洗,干燥后采用粗砂纸对保留的就涂层表面进行拉毛,确保维护涂层的层间附着力,之后再依次涂刷中间漆和面漆;针对c级的涂层,应分区进行表面处理,对于那些已损伤至底材的部分,应采用动力工具进行彻底清理至st3级,露出光亮的金属底材,而其他其余可保留附着牢固的旧漆膜,可采用方便快捷的划叉法或划格法进行旧漆膜附着力的检测,确保彻底清除附着不牢的旧

漆膜,并对保留的旧漆膜进行拉毛处理,表面处理完成后进行涂装,首先应对打磨至底材的部分涂刷底漆,之后再对所有区域统一涂刷中间漆和面漆,从而可以获得表面平滑、均匀的涂层。需要特别强调的是,老化评级可以参考gb1766-2008。

96.可以理解的是,在搜集基础信息前,还有一些前期工作需要做,如评估团建的组建、区域的划分等;其中,涂层评估团队人员应该具备不限于以下方面的知识:1)熟悉涂料种类、组成及性能等基础知识;2)了解大气腐蚀等级分类及涂层配套体系选择等相关内容;3)熟悉涂层各项性能检测方法及要求;4)熟悉涂层的服役年限及维护历史记录。这样要求的目的在于能够保证整个评估过程的科学性和合理性。涂层评估团队通常为3~4人。

97.可以理解的是,步骤s1中,搜集涂层待维护炼化装置的基础资料越多越好,应该至少包括炼化装置涂层状态信息、炼化装置现有涂层配套及涂装厚度信息、炼化装置基材信息、炼化装置表层材料信息、炼化装置介质运行温度、大气腐蚀等级信息中的一种或多种;其他资料还可以包括设计使用寿命、服役年限等内容,所搜集的资料越全越好。

98.可以理解的是,步骤s5中,涂装完成后对涂层质量进行检测,检测内容主要包括外观检查、干膜厚度和附着力等,其中外观检查包括但不限于干喷、起皱、起粒、流挂、漏涂等;在完成涂层验收后,将涂层维护的整个过程资料纳入到涂层档案管理之中,并作为基础资料数据留存,以便后续查阅。

99.本发明提供的一种炼化企业涂层维护方法,在判断涂层配套及涂装厚度是否合适时,基于提供的系统及方法,在涂层选择方面主要考虑了包括大气腐蚀等级、炼化装置涂装涂层的状态、炼化装置的基材、炼化装置的表层材料、炼化装置内介质的运行温度这些条件,现有文献和标准报道的大气腐蚀等级多按照地域或大气中sox或nox等腐蚀性介质的浓度进行划分,未针对炼化设备内介质的运行温度进行划分,本发明针对国内不同地域的炼化企业以及同一企业不同装置区进行大气腐蚀等级的划分,较以往的涂装工艺判定更加精细、准确。另外,在涂层工艺选择方面,该系统设置涂层配套筛选功能,即输入新建/维护、大气腐蚀等级、运行温度、底材类型、是否有保温层等要素后,即可显示出一种或若干种推荐的涂层配套体系等。

100.以下结合具体实施例对本发明的一种炼化企业涂层维护方法进一步进行阐述。

101.实施例1

102.一种炼化企业防腐涂层涂装策略推荐方法,包括防腐涂层数据库、防腐涂层分类模块、防腐涂层初选模块、防腐涂层优选模块、防腐涂层终选模块、显示输入模块;

103.防腐涂层数据库内存储有多种类型的防腐涂料,如环氧底漆、环氧富锌漆、无机富锌漆、环氧玻璃鳞片漆、环氧酚醛漆、有机硅铝粉耐热漆、环氧改性漆、低表面处理环氧漆;

104.显示输入模块从录入的炼化装置信息中提取出决策信息,包括:炼化装置涂层状态信息、炼化装置基材信息、炼化装置表层材料信息、炼化装置介质运行温度、大气腐蚀等级信息,炼化装置涂层状态信息用于表示炼化装置是否已涂装防腐涂层,炼化装置基材信息包括碳钢/低合金钢、或不锈钢,炼化装置表层材料信息用于显示炼化装置的基材表面是否包覆保温层,大气腐蚀等级信息分为5类:c1、c2、c3、c4、c5。

105.显示输入模块将提取出的炼化装置涂层状态信息输送给防腐涂层分类模块,若炼化装置涂层状态信息为未涂装防腐涂层,则防腐涂层分类模块从防腐涂层数据库提取出涂层候选集一:环氧底漆、环氧富锌漆、无机富锌漆、环氧玻璃鳞片漆、环氧酚醛漆、有机硅铝

粉耐热漆,输出至防腐涂层初选模块;

106.若炼化装置涂层状态信息为已涂装防腐涂层,则防腐涂层分类模块从防腐涂层数据库提取出涂层候选集二:环氧改性漆、低表面处理环氧漆、环氧酚醛漆、有机硅铝粉耐热漆,输出至防腐涂层优选模块;

107.显示输入模块将提取出的炼化装置基材信息输送给防腐涂层初选模块,若炼化装置的基材为碳钢/低合金钢,则防腐涂层初选模块以涂层候选集一作为涂层初选集一,输出至防腐涂层优选模块;若炼化装置的基材为不锈钢,则防腐涂层初选模块从涂层候选集一中提取环氧底漆和环氧酚醛漆作为涂层初选集二,输出至防腐涂层优选模块;

108.显示输入模块将提取出的炼化装置表层材料信息输送给防腐涂层优选模块,若炼化装置的表层材料无保温层,则防腐涂层优选模块从涂层初选集一中提取环氧底漆、环氧富锌漆、无机富锌漆作为涂层待选集一,从涂层候选集二中提取环氧改性漆、低表面处理环氧漆作为涂层待选集二,并均输出至防腐涂层终选模块;从涂层初选集二中提取涂装60μm环氧底漆+60μm脂肪族聚氨酯面漆作为终选涂装工艺;

109.若炼化装置的表层材料有保温层,则防腐涂层优选模块从涂层初选集一中提取环氧玻璃鳞片漆、环氧酚醛漆、无机富锌漆、有机硅铝粉耐热漆作为涂层待选集三,从涂层候选集二中提取环氧酚醛漆、有机硅铝粉耐热漆作为涂层待选集四,并均输出至防腐涂层终选模块;从涂层初选集二中提取涂装100μm环氧酚醛底漆+100μm环氧酚醛面漆作为终选涂装工艺;

110.显示输入模块将提取出的炼化装置介质运行温度和(炼化装置所处)大气腐蚀等级信息输送给防腐涂层终选模块,若防腐涂层终选模块接收到涂层待选集三,则根据运行温度范围:-20~120℃、100~200℃、200~400℃、400~600℃范围的不同选取相应的涂装工艺,具体来说,-20~120℃范围内,选取涂装300μm环氧玻璃鳞片底漆+300μm环氧玻璃鳞片面漆或150μm环氧酚醛底漆+150μm环氧酚醛面漆;100~200℃范围内,选取涂装150μm环氧酚醛底漆+150μm环氧酚醛面漆;200~400℃范围内,选取涂装70μm无机富锌底漆+60μm有机硅耐热面漆;400~600℃范围内,选取涂装40μm有机硅铝粉耐热底漆+20μm有机硅耐热面漆;

111.若防腐涂层终选模块接收到涂层待选集四,则根据运行温度范围:-20~200℃、200~600℃,依次选取涂装150μm环氧酚醛底漆+150μm环氧酚醛面漆、40μm有机硅铝粉耐热面漆+20μm有机硅耐热面漆作为两种运行温度范围下的终选涂装工艺;

112.若防腐涂层终选模块接收到涂层待选集一,则根据大气腐蚀等级:c3、c4、c5,依次选取不同的终选涂装工艺,具体来说,针对c3等级,选取涂装60μm环氧底漆底漆+120μm环氧云铁中间漆+80μm脂肪族聚氨酯面漆或60μm环氧富锌底漆+120μm环氧云铁中间漆+80μm脂肪族聚氨酯面漆或60μm无机富锌底漆+120μm环氧云铁中间漆+80μm脂肪族聚氨酯面漆;针对c4等级,选取涂装80μm环氧底漆+120μm环氧云铁中间漆+80μm脂肪族聚氨酯面漆或80μm环氧富锌底漆+120μm环氧云铁中间漆+80μm脂肪族聚氨酯面漆或60μm无机富锌底漆+120μm环氧云铁中间漆+80μm脂肪族聚氨酯面漆;针对c5等级,选取涂装80μm环氧富锌底漆+160μm环氧云铁中间漆+80μm脂肪族聚氨酯面漆或80μm无机富锌底漆+160μm环氧云铁中间漆+80μm脂肪族聚氨酯面漆。

113.若防腐涂层终选模块接收到涂层待选集二,则根据大气腐蚀等级:c4或c5,选取不

同的涂装工艺,具体来说,针对c4等级,选取涂装100μm改性环氧底漆+100μm环氧云铁中间漆+60μm脂肪族聚氨酯面漆;针对c5等级,选取涂装100μm低表面处理环氧底漆+120μm环氧云铁中间漆+80μm脂肪族聚氨酯面漆。

114.显示输入模块还获取所述终选涂装工艺并显示。

115.实施例2

116.一种炼化企业涂层维护方法,包括如下步骤:

117.s1、搜集涂层待维护炼化装置的炼化装置信息,所述炼化装置信息包括炼化装置涂层状态信息、炼化装置现有涂层配套及涂装厚度信息、炼化装置基材信息、炼化装置表层材料信息、炼化装置介质运行温度、大气腐蚀等级信息中的一种或多种;

118.s2、在炼化企业防腐涂层涂装策略推荐系统中输入步骤s1中所得炼化装置信息,得到系统推荐涂层涂装工艺,随后判断待维护炼化装置的现有涂层配套及涂装厚度是否正确;如果涂层配套及涂装厚度不正确,则结束整个评估流程并实施整体维护;如果涂层配套及涂装厚度正确,则进行后续的现场评估;

119.s3、开展现场评估,所述现场评估包括外观检测和附着力检测;

120.s4、根据步骤s3中现场评估结果,对待维护装置涂层进行涂层劣化程度分级,并根据分级结果,制定相应的维护方案;

121.s5、实施步骤s4中所得涂层维护方案,并进行质量检测和归档,更新待维护装置的基础资料。

122.本实施例中,步骤s3中,外观检测指标包括粉化、起泡、开裂、剥落、侵蚀共5种。

123.本实施例中,步骤s4中,涂层劣化程度分级及维护方案为:

124.当涂层劣化等级划分为老化评级2级以下时,无需任何维护;

125.当涂层劣化等级划分为粉化严重但底漆完好时,需要进行中间漆和面漆维护;

126.当涂层劣化等级划分为局部区域失效时,需要对局部失效区域进行维护;

127.当涂层劣化等级划分为大面积发生老化、锈蚀或附着力<1mpa时,需要进行整体维护。

128.应用例1

129.将实施例1中推荐方法应用于国内某长江沿岸石化企业新建一套炼油装置,需针对装置中的设备、管道和钢结构实施防腐涂层。在正式涂刷前,需进行防腐涂层的涂装工艺设计,首先根据该沿长江地区的地理位置确定腐蚀等级,之后将新建项目、大气腐蚀等级、运行温度、底材类型、是否带保温等要素输入系统,系统将自动呈现出推荐的涂装工艺,如下表1所示。该方式较以往查阅标准对照选择的方式更加的方便快捷。

130.表1设计要素输入平台后提供涂层配套推荐

131.[0132][0133]

应用例2

[0134]

将实施例1中推荐方法应用于国内某沿海石化企业在役炼油装置,其已运行多年,其中一个容器外观较差,需进行整体的涂层维护。在正式涂刷前,需进行防腐涂层的涂装工艺设计,首先根据该沿海地区的地理位置确定腐蚀等级,之后将新建项目、大气腐蚀等级、运行温度、底材类型、是否带保温等要素输入系统,系统将自动呈现出推荐的涂层涂装工艺,如下表2所示。该方式较以往查阅标准对照选择的方式更加的方便快捷。

[0135]

表2设计要素输入平台后提供涂层配套推荐

[0136][0137]

应用例3

[0138]

国内某沿海炼化企业轻质油品储罐外防腐工程项目设计使用寿命6年,涂层配套为环氧富锌底漆(80μm)+环氧云铁中间漆(120μm)+聚氨酯面漆(80μm),运行4年后部分区域出现涂层剥落,锈蚀,约占整个储罐面积的10%,严重影响设备和设施的安全运行和企业形象,原定计划对整个储罐的外壁进行喷砂处理,之后重新进行涂装,费用约60万元,其中技术措施费(整个罐四周搭设脚手架)25万元,涂料费用20万元,涂装施工费用15万元。

[0139]

之后建立专业涂层评估团队(4人),首先对储罐涂层的基础数据进行收集和分析,基于实施例1所述系统及方法确认涂层配套设计无误后,人员赴现场进行涂层勘验测评,现场测评发现,涂层未发生粉化,绝大面积涂层完好,仅少数区域涂层出现了剥落、锈蚀,且已锈蚀至底材,整体符合c级的情况,因此制定了维护方案采用局部维护。由于是局部维护,就避免了沿整个储罐搭设脚手架的工作,而是采用登高车对仅发生涂层失效的部分单独进行处理,对于锈蚀部分打磨至底材,并依次涂刷底漆、中间漆和面漆,并做好搭接区域的过渡。涂装结束后进行质量验收,涂层干膜厚度为282~355μm,附着力均在3mpa以上,满足涂装设计要求。由于整个方案采用的局部维护的处理措施,完全避免了脚手架等技术措施费用,也原材料和施工费用均有所降低,整个项目费用约20万元,共节省了原计划开支的60%,在保

证工程质量的同时,大大降低了费用,提高企业的经济效益。

[0140]

本发明通过上述实施例来说明本发明的技术构思,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品个别原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1