一种全球车辆碰撞安全前碰设计方法及模型与流程

1.本发明涉及汽车零部件技术领域,特别涉及一种全球车辆碰撞安全前碰设计方法及模型。

背景技术:

2.近十年,汽车技术与变革日新月异,各国也更加关注本国的主要汽车事故特点,因此各国的碰撞安全法规在近两年进行了整体的更新,包括中国的2021版的c-ncap和2020版中国保险汽车安全指数c-iasi,欧洲的2020版euro-ncap,拉美的2020版l-ncap,澳大利亚的2020版a-ncap,东盟的2021版asean ncap。随着公司的全球市场拓展,一个平台或车型需要满足各区域相应的碰撞安全高水平要求,那么在前期研发设计中,平台开发需满足全球涉及各市场的满足五星或g级别的要求,对新平台开发设计难度提升到一个新的水平。

3.在新平台开发中,只需考虑全球各市场的前碰工况,所涉及工况包括试验车以50km/h-56km/h速度碰撞100%正面刚性墙(以下简称rw)工况,试验车辆与移动渐进壁障台车分别以50km/h的碰撞速度进行正面50%重叠偏置对撞(以下简称mpdb,2021版标准新增),试验车以64km/h速度碰撞40%重叠率的固定可变性避障(以下简称odb)工况,试验车辆以64.4km/h的速度、25%的重叠率正面撞击固定刚性壁障(以下简称sob)工况。因2021年以前上市的开发车型战略不需在同一平台考虑满足如此多市场的碰撞安全高标准要求,且2021版新增mpdb工况兼容性罚分对车辆设计要求增加了一个难度,因此在中国汽车市场逐渐往国际推进并扩大的现在,车企设计新平台不再局限于某两个市场,而是想要设计满足2021版全球车辆要求的车辆,这对各主机厂都是一个挑战。

4.综上所述,现有碰撞安全前碰设计方法局限于某个或某两个市场,无法满足面向全球市场的需求。

技术实现要素:

5.针对背景技术中存在的问题,本发明提供一种全球车辆碰撞安全前碰设计方法及模型,用于解决现有碰撞安全前碰设计方法局限于某个或某两个市场,无法满足面向全球市场的需求的问题。

6.一种全球车辆碰撞安全前碰设计方法,所述方法包括:

7.进行竞品分析,确定全球车辆碰撞安全前碰设计的性能目标、结构形式和重量目标;

8.完成竞品分析之后,依次进行前部碰撞空间设计、整车碰撞路径设计、前碰关键件设计、乘员舱结构设计和前碰多工况匹配设计,得到满足全球车辆碰撞安全前碰设计规范的设计方案。

9.进一步的,竞品分析包括,根据新平台车型市场定义,确定安全性能目标要求,选择满足目标市场碰撞安全目标要求的竞品车,通过分析竞品车的布置形式、结构框架和关键件截面,并结合本公司以往车型重量及安全性能达成情况,根据轻量化系数,对新平台车

型进行重量目标制定,并根据安全目标要求,将目标分解至相关市场前碰结构设计目标。

10.进一步的,前部碰撞空间设计包括,采用前期概念设计中的计算机辅助工程cae软件sfe concept软件,验证空间与路径对rw工况(试验车以50km/h-56km/h速度碰撞100%正面刚性墙工况-简称rw)和odb工况(试验车以64km/h速度碰撞40%重叠率的固定可变性避障-简称odb)的影响,用于争取碰撞空间并保证前碰传递路径符合要求;

11.在碰撞空间前期布置时设计左舵或右舵的制动系统布置,动力总成到真空助力器或线控制动系统的空间,踏板安装板到转向系统电机或安装板的空间,以及踏板安装板到汽车仪表板横梁ccb安装板的空间。

12.进一步的,整车碰撞路径设计具体包括:1)前碰路径设计及匹配:纵梁主路径、shotgun路径与副车架路径的设计;2)前部横向支撑强度设计:主前保险杠横梁y向支撑强度及下保险杠横梁y向支撑强度的设计。

13.进一步的,前碰关键件设计具体包括,采用x向逐级变形设计,在前舱区域吸收能量;

14.乘员舱结构设计具体包括,采用cae仿真,匹配rw和odb工况整体变形模式。

15.进一步的,前碰多工况匹配设计具体包括,采用cae进行多工况匹配设计步骤,在前期控制变形的鲁棒性,然后对mpdb工况(试验车辆与移动渐进壁障台车分别以50km/h的碰撞速度进行正面50%重叠偏置对撞-21版ncap标准新增-简称mpdb工况)的兼容性进行相关细节设计与匹配,再进行rw和odb工况验证,直到mpdb、rw和odb三工况共同达成平衡;

16.进行中国保险汽车安全指数c-iasi中sob工况(试验车辆以64.4km/h的速度、25%的重叠率正面撞击固定刚性壁障工况-简称sob工况)优化设计,在mpdb、rw和odb三个工况优化车身基础上增加加强件,以sob工况包形式对整体加强件打包,用于在乘员舱满足sob相关结构要求;

17.在前碰多工况匹配设计中,采用关键件轻量化步骤:1.在多工况匹配过程中,对前舱关键件进行强度匹配,即对保险杠横梁、吸能盒和纵梁进行型面、材料以及料厚的设计;2.对乘员仓关键件进行轻量化设计,即对a柱竖版、防火墙加强梁和地板纵梁等进行型面、材料以及料厚的设计。

18.一种全球车辆碰撞安全前碰设计模型,包括竞品分析单元和开发设计单元:

19.竞品分析单元,用于确定全球车辆碰撞安全前碰设计的性能目标、结构形式和重量目标;

20.开发设计单元,用于在竞品分析之后,依次进行前部碰撞空间设计、整车碰撞路径设计、前碰关键件设计、乘员舱结构设计和前碰多工况匹配设计,完成后得到满足全球车辆碰撞安全前碰设计规范的设计方案。

21.进一步的,所述竞品分析单元,用于:

22.根据新平台车型市场定义,确定安全性能目标要求,选择满足目标市场碰撞安全目标要求的竞品车,通过分析竞品车的布置形式、结构框架和关键件截面,并结合本公司以往车型重量及安全性能达成情况,根据轻量化系数,对新平台车型进行重量目标制定,并根据安全目标要求,将目标分解至相关市场前碰结构设计目标。

23.进一步的,开发设计单元用于采用前期概念设计cae软件,验证空间与路径对rw和odb工况的影响;

24.在碰撞空间前期布置时设计左舵或右舵的制动系统布置,动力总成到真空助力器或线控制动系统(简称onebox)的空间,踏板安装板到转向系统电机或安装板的空间,以及踏板安装板到汽车仪表板横梁ccb安装板的空间。

25.进一步的,开发设计单元还用于采用cae进行多工况匹配设计,在前期控制变形的鲁棒性,然后对mpdb工况的兼容性进行相关细节设计与匹配,再进行rw和odb工况验证,直到mpdb、rw和odb三工况共同达成平衡;

26.进行sob工况优化设计,在mpdb、rw和odb三个工况优化车身基础上增加加强件,以sob工况包形式对整体加强件打包,以在乘员舱满足sob相关结构要求;

27.在前碰多工况匹配设计中,采用关键件轻量化步骤。

28.本发明在新平台设计初始,首先进行相关技术竞品车分析,然后进入新平台开发设计阶段,第一,在前期布置待定阶段,需满足左舵和右舵高标准碰撞安全要求所必须的碰撞空间;第二是整车碰撞路径设计;第三与第四是前碰关键件设计与乘员舱结构设计;第五是前碰多工况匹配设计。

29.本发明针对车企需开发满足高标准碰撞安全全球车辆标准新平台,在碰撞安全前碰设计正向开发中,提出了开发流程与注意事项,明确了cae仿真(computer aided engineering,工程设计中的计算机辅助工程,以下简称cae)在其中主要承担事项、责任与目标。

30.本发明可避免后续增加国际市场造成的平台变更,可把控整体安全风险,把后续验证车数量降到最低,减少整车开发成本。

31.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

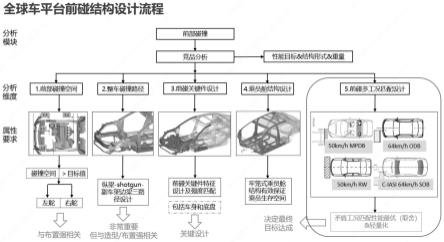

33.图1为本发明实施例设计流程示意图。

34.图2为本发明实施例模型示意图。

35.图3为本发明实施例整车碰撞路径示意图。

具体实施方式

36.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.各国的碰撞安全法规在近两年进行了整体的更新,包括中国的2021版的c-ncap和2020版中国保险汽车安全指数c-iasi,欧洲的2020版euro-ncap,拉美的2020版l-ncap,澳

大利亚的2020版a-ncap,东盟的2021版aseanncap。

38.现有碰撞安全前碰设计方法局限于某个或某两个市场,无法满足面向全球市场的需求。

39.为此,本发明提出了一种全球车辆碰撞安全前碰设计方法及装置,包括一种全球车辆碰撞安全前碰设计方法和一种全球车辆碰撞安全前碰设计模型。

40.本发明可避免后续增加国际市场造成的平台变更,可把控整体安全风险,把后续验证车数量降到最低,减少整车开发成本。

41.第一方面,如图1所示,本发明提供了一种全球车辆碰撞安全前碰设计方法,所述方法包括:

42.进行竞品分析,确定全球车辆碰撞安全前碰设计的性能目标、结构形式和重量目标;

43.依次进行前部碰撞空间设计、整车碰撞路径设计、前碰关键件设计、乘员舱结构设计和前碰多工况匹配设计,完成后得到满足全球车辆碰撞安全前碰设计规范的设计方案。

44.具体实施时,在新平台设计初始,首先进行相关技术竞品车分析,然后进入新平台开发设计阶段,第一,在前期布置待定阶段,需满足左舵和右舵高标准碰撞安全要求所必须的碰撞空间;第二是整车碰撞路径设计;第三与第四是前碰关键件设计与乘员舱结构设计;第五是前碰多工况匹配设计。

45.本方法主要应用于平台设计,因此对于全球碰撞法规,只涉及各区域碰撞法规中前碰工况,即rw、mpdb、odb和sob四个高速工况,即试验车以50km/h-56km/h速度碰撞100%正面刚性墙(rw)工况,试验车辆与移动渐进壁障(mpdb)台车分别以50km/h的碰撞速度进行正面50%重叠偏置对撞(21版标准新增),试验车以64km/h速度碰撞40%重叠率的固定可变性避障(odb)工况,试验车辆以64.4km/h的速度、25%的重叠率正面撞击固定刚性壁障(sob)工况。

46.本实施例中,竞品分析具体包括,根据新平台车型市场定义,确定安全性能目标要求,选择满足目标市场碰撞安全目标要求的竞品车,通过分析竞品车的布置形式、结构框架和关键件截面,并结合本公司以往车型重量及安全性能达成情况,根据轻量化系数,对新平台车型进行重量目标制定,并根据安全目标要求,将目标分解至相关市场前碰结构设计目标。

47.具体实施时,在新平台设计初始,首先进行相关技术竞品车分析,参考竞品车是满足目标市场碰撞安全目标要求。

48.本实施例中,前部碰撞空间设计具体包括,采用前期概念设计cae软件,验证空间与路径对rw和odb工况的影响,用于争取碰撞空间并保证前碰传递路径合理;

49.在碰撞空间前期布置时设计左舵或右舵的制动系统布置,动力总成到真空助力器或线控制动系统的空间,踏板安装板到转向系统电机或安装板的空间,以及踏板安装板到汽车仪表板横梁ccb安装板的空间。

50.具体实施时,针对高标准碰撞安全要求所必须的碰撞空间要努力争取,在此期间,因无整车具体几何数据及各系统未定,采用前期概念设计cae软件,如sfe等,可有效增加设计效率。

51.本实施例中,如图3所示,整车碰撞路径设计具体包括:1)前碰路径设计及匹配:纵

梁主路径、shotgun路径与副车架路径的设计;2)前部横向支撑强度设计:主前保险杠横梁y向支撑强度及下保险杠横梁y向支撑强度的设计。

52.具体实施时,因mpdb和sob工况的要求,在造型与布置可兼顾的情况,除了纵梁主路径,考虑增加shotgun路径与副车架路径,保证前碰三路径传力,实在没法保证shotgun路径时,也要有其他结构形式保证前部横向支撑足够。

53.本实施例中,前碰关键件设计具体包括,采用x向逐级变形设计,在前舱区域吸收能量,以及在乘员舱设计有强度支撑,以保证乘员舱驾乘人员安全;

54.乘员舱结构设计具体包括,采用cae仿真,匹配rw和odb工况整体变形模式,用于保证odb工况下对乘员舱的有效支撑。

55.本实施例中,前碰多工况匹配设计具体包括,采用cae进行多工况匹配设计,在前期控制变形的鲁棒性,然后对mpdb工况的兼容性进行相关细节设计与匹配,再进行rw和odb工况验证,直到mpdb、rw和odb三工况共同达成平衡;

56.进行sob工况优化设计,在mpdb、rw和odb三个工况优化车身基础上增加加强件,以sob工况包形式对整体加强件打包,用于在乘员舱满足sob相关结构要求;

57.在前碰多工况匹配设计中,采用关键件轻量化步骤:1.在多工况匹配过程中,对前舱关键件进行强度匹配,即对保险杠横梁、吸能盒和纵梁进行型面、材料以及料厚的最优化设计;2.对乘员仓关键件进行轻量化设计,即对a柱竖版、防火墙加强梁和地板纵梁等进行型面、材料以及料厚的最优化设计。

58.具体实施时,因mpdb工况与rw和odb工况设计有矛盾,因此设计思路是首先保证整体路径在三工况下变形模式一致。

59.sob工况包形式对整体加强件打包时,进行差异化开发;在前碰多工况匹配设计过程中,需同时考虑关键件轻量化优化,整体路径匹配优化完成后,后续基本无轻量化空间。

60.第二方面,如图2所示,本发明提供了一种全球车辆碰撞安全前碰设计模型,包括竞品分析单元和开发设计单元:

61.竞品分析单元,用于确定全球车辆碰撞安全前碰设计的性能目标、结构形式和重量目标;

62.开发设计单元,包括前部碰撞空间设计子单元、整车碰撞路径设计子单元、前碰关键件设计子单元、乘员舱结构设计子单元和前碰多工况匹配设计子单元,完成后得到满足全球车辆碰撞安全前碰设计规范的设计方案。

63.本实施例中,竞品分析单元具体用于,根据新平台车型市场定义,确定安全性能目标要求,选择满足目标市场碰撞安全目标要求的竞品车,通过分析竞品车的布置形式、结构框架和关键件截面,并结合本公司以往车型重量及安全性能达成情况,根据轻量化系数,对新平台车型进行重量目标制定,并根据安全目标要求,将目标分解至相关市场前碰结构设计目标。

64.本实施例中,前部碰撞空间设计子单元具体用于,采用前期概念设计cae软件,验证空间与路径对rw和odb工况的影响,以争取碰撞空间并保证前碰传递路径合理;

65.在碰撞空间前期布置时设计左舵或右舵的制动系统布置,动力总成到真空助力器或线控制动系统(简称onebox)的空间,踏板安装板到转向系统电机或安装板的空间,以及踏板安装板到汽车仪表板横梁ccb安装板(汽车仪表板横梁,cross car beam,简称ccb)的

空间。

66.本实施例中,整车碰撞路径设计子单元具体用于,设计纵梁主路径、shotgun路径与副车架路径,以保证前碰三路径传力和前部横向支撑强度。

67.本实施例中,前碰关键件设计子单元具体用于,采用x向逐级变形设计,在前舱区域吸收能量,以及在乘员舱设计有强度支撑,以保证乘员舱驾乘人员安全;

68.乘员舱结构设计子单元具体用于,采用cae仿真,匹配rw和odb工况整体变形模式,以保证odb工况下对乘员舱的有效支撑。

69.本实施例中,前碰多工况匹配设计子单元具体用于,采用cae进行多工况匹配设计,在前期控制变形的鲁棒性,然后对mpdb工况的兼容性进行相关细节设计与匹配,包括前保险杠横梁y向强度、折弯时间,吸能盒与纵梁的变形顺序及变形模式,主纵梁路径与shotgun路径/副车架路径的整体强度匹配、变形模式与变形时间匹配等,再进行rw和odb工况验证,直到mpdb、rw和odb三工况共同达成平衡;

70.进行sob工况优化设计,在mpdb、rw和odb三个工况优化车身基础上增加加强件,以sob工况包形式对整体加强件打包,以在乘员舱满足sob相关结构要求;

71.在前碰多工况匹配设计中,设计关键件轻量化。

72.本发明一种全球车辆碰撞安全前碰设计模型与一种全球车辆碰撞安全前碰设计方法的实现一一对应,在此就不一一赘述。

73.为使本领域的技术人员能更好的理解本发明,结合附图对本发明的原理阐述如下:

74.一种全球车辆碰撞安全前碰设计方法,该方法说明如下,设计流程见图1:

75.开发一个轿车新平台,需满足中国的2021版的c-ncap五星和2020版中国保险汽车安全指数c-iasi乘员评价g,欧洲的2020版euro-ncap五星,拉美的2020版l-ncap五星,澳大利亚的2020版a-ncap五星,东盟的2021版asean ncap五星,综合竞品车情况,定义主要技术竞品车型为竞品车,分析竞品车,并结合本企业重量趋势,定义重量目标为a。进入新平台开发设计阶段,第一,前期布置阶段,运用cae中sfe concept软件搭建概念车身,并将初始布置数据与暂无数据的其他车型系统替代总成共同拼成cae整车,针对与布置可争取的碰撞空间,进行趋势验证,并保证各前碰路径传力连续;同时,考虑右舵的制动系统相关布置,动力总成与真空助力器和onebox空间保证l2级别,踏板安装板到转向和ccb安装板空间保证l7级别。第二是整车碰撞路径设计,因造型与布置可满足相应要求,平台设计纵梁路径、shotgun路径与副车架路径三路径传力设计。第三与第四是前碰关键件设计与乘员舱结构设计,前碰整体路径设计为主、副和下吸能盒-纵梁前段、shotgun前段、副车架边梁前段-纵梁后段、shotgun后段和副车架边梁后段逐级变形,前舱区域总吸能占比满足h%,h%根据各公司不同车型、不同框架有不同要求,前舱区域定义包括前保险杠总成、吸能盒、纵梁总成、shotgun总成、副车架总成等,乘员舱满足不扣分要求;cae仿真匹配了rw和odb工况整体变形模式,乘员舱保证odb工况乘员舱区域kickdown、a柱和门槛不变形。第五是前碰多工况匹配设计,此阶段,依靠cae进行多工况匹配设计,因此设计思路是首先设计保证mpdb工况与rw和odb工况整体路径在三工况下变形模式一致,进行鲁棒性验证,然后对mpdb工况的兼容性进行前保、吸能盒、纵梁、shotgun、副车架边梁等相关件进行细节设计与匹配,包括前保险杠横梁y向强度、折弯时间,吸能盒与纵梁的变形顺序及变形模式,主纵梁路径与

shotgun路径/副车架路径的整体强度匹配、变形模式与变形时间匹配等,再进行rw和odb工况验证,直到三工况共同达到安全目标;前部匹配好后,进行sob工况优化,满足乘员舱sob相关结构要求,在odb优化好的乘员舱基础,增加下a柱和上a柱、以及门槛等的加强板作为sob工况包,进行差异化开发,并考虑关键件轻量化优化,以最少的重量达成各工况安全目标。

76.尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1