基于高炉煤气硫浓度预测的脱硫方法与流程

1.本发明属于环保技术领域,涉及一种基于高炉煤气硫浓度预测的脱硫方法。

背景技术:

2.进入高炉中的硫来自入炉原料,如矿石、烧结矿、球团矿、焦炭、熔剂和喷吹燃料等。通常以焦炭带入硫量最多,约占入炉总流量的60%~80%。焦炭中的硫主要以有机硫和灰分中的硫化物和硫酸盐形式存在。在天然矿石和熔剂中,硫以黄铁矿(fes2)和硫酸盐(caso4,baso4等)形态存在。烧结矿和球团矿中的硫以fes和cas形态存在。冶炼每吨生铁时炉料所带入的总硫量称为硫负荷,高炉冶炼过程中硫负荷一般为3~6kg/t。

3.通常来说,常用的高炉煤气硫浓度检测方法是通过色谱等分析仪器对高炉煤气中含硫物质浓度进行检测。但采用分析仪器测试操作复杂,效率低,专人专仪器检测会增加钢铁企业的生产及运营成本。此外,工况的改变会导致一定时段内硫浓度的波动,当高炉煤气中硫浓度水平较低时仍保持脱硫系统全时段全煤气量处理会缩短脱硫剂的使用寿命。因此,开发一种能够简单计算高炉煤气硫浓度,并根据该计算结果控制脱硫系统的方法具有重要意义。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种基于高炉煤气硫浓度预测的脱硫方法。

5.为达到上述目的,本发明提供如下技术方案:

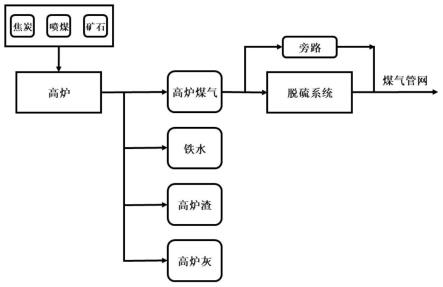

6.一种基于高炉煤气硫浓度预测的脱硫方法,经高炉处理入炉原料,并产生高炉煤气、铁水、高炉渣、高炉灰;高炉煤气经并联的脱硫系统及旁路通入煤气管网;采集入炉原料的质量及硫含量和产生的炉渣、炉灰、铁水及高炉煤气的质量及硫含量,以上述数据为基础进行模型计算,所述脱硫系统及旁路的路径由控制系统依据模型计算结果进行切换。

7.可选的,所述模型计算基于以下数学模型,

[0008][0009]

其中,

[0010]m原料

——入炉原料的质量,t;

[0011]

p

原料

——入炉原料中的硫含量,%;

[0012]v高炉煤气

——产生高炉煤气的体积,m3;

[0013]k铁水

——硫在铁水中的分配系数,%;

[0014]k渣

——硫在炉渣中的分配系数,%;

[0015]k灰

——硫在炉灰中的分配系数,%;

[0016]

c——高炉煤气中的硫浓度,mg/m3。

[0017]

可选的,所述入炉原料包括焦炭、喷煤、入炉矿。

[0018]

可选的,所述入炉矿包括烧结矿、块矿和球团矿。

[0019]

可选的,所述高炉灰包括炉前灰、旋风灰、干法除尘灰、炉顶除尘灰、矿槽灰和瓦斯灰。

[0020]

可选的,所述控制系统所控制的对象为脱硫系统与旁路,通过电磁阀控制气流在两者之间进行切换。

[0021]

可选的,所述脱硫系统使用活性炭、金属氧化物、分子筛及其混合物作为脱硫剂。

[0022]

可选的,包括以下步骤,

[0023]

s1采集高炉生产参数,根据数学模型预测高炉煤气中含有的硫浓度;

[0024]

s2根据排放要求判定计算得到的硫浓度值是否超标;

[0025]

s3若计算得到的硫浓度值超过排放限值,则控制气路通过脱硫系统进行脱硫处理;

[0026]

s4若计算得到的硫浓度值低于排放限值,则控制气路不经过脱硫系统,经旁路送至煤气管网。

[0027]

本发明的有益效果在于:

[0028]

本发明可以快速预测高炉煤气硫浓度,在满足超低排放要求的同时延长脱硫系统使用周期,简单易行,准确率高,且能够提高脱硫系统稳定性并减少钢铁企业脱硫运行成本。

[0029]

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

[0030]

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

[0031]

图1为本发明的原理图。

具体实施方式

[0032]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0033]

其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

[0034]

本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系

为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

[0035]

请参阅图1,本发明所述的一种基于高炉煤气硫浓度预测的脱硫方法的原理是,采集原料(含焦炭、喷煤、矿)数据(含质量及其中硫含量)和产生的炉渣、炉灰、铁水及高炉煤气数据,汇入计算机内,通过数学模型进行计算,预测高炉煤气中含的硫浓度。采集频率可根据实际需要进行调整,对于给定的高炉,若一段周期内生产工艺无参数改变,则可认为该时间段内高炉煤气硫浓度大致稳定。

[0036]

实施例1

[0037]

本实施例中,以某钢铁厂1780m3高炉为例。

[0038]

某一时段内,高炉生产各原料数据详见表1.1。

[0039]

表1.1高炉生产原料参数

[0040]

种类入炉焦喷煤烧结矿球团矿澳矿质量(吨)155063048001500480含硫量(%)0.710.430.0240.010.016

[0041]

硫在高炉工序各生产项目中的分配系数见表1.2。

[0042]

表1.2硫支出分配系数

[0043]

铁水炉渣炉灰0.25170.66130.0179

[0044]

生成高炉煤气8676200m3。

[0045]

根据数学模型计算得高炉煤气中硫浓度为119.0856mg/m3,若未经处理直接排放,可计算得烟气中so2浓度为140.1007mg/m3,超过国家相关政策中要求的热风炉出口so2限值50mg/m3。因此判定此时高炉煤气需经过脱硫系统,经脱硫处理后测得排放烟气中so2浓度为29.85mg/m3,满足超低排放要求。

[0046]

后期该企业调整了高炉生产所用原料,此时段内高炉生产各原料数据详见表1.3。

[0047]

表1.3高炉生产原料参数

[0048]

种类入炉焦喷煤烧结矿球团矿澳矿质量(吨)160060048001500480含硫量(%)0.550.370.0120.010.01

[0049]

硫在高炉工序各生产项目中的分配系数见表1.4。

[0050]

表1.4硫支出分配系数

[0051]

铁水炉渣炉灰0.26940.67910.0195

[0052]

生成高炉煤气8714900m3。

[0053]

根据数学模型计算得高炉煤气中硫浓度为42.02825mg/m3,对应烟气中so2浓度为49.445mg/m3,实测得烟气中so2浓度为46.615mg/m3,低于国家相关政策中要求的热风炉出口so2限值50mg/m3,满足超低排放要求。因此判定此时高炉煤气无需经过脱硫系统,可通过

旁路直接送至煤气管网供各用户点使用。在本发明实施前,该钢企脱硫系统全时段工作,全量脱硫,脱硫剂更换周期约为5个月。实施本发明后,脱硫系统间断式工作,在保证了超低排放要求的前提下,脱硫剂更换周期延长至7个月。

[0054]

实施例2

[0055]

本实施例中,以某钢铁厂3200m3高炉为例。

[0056]

某一时段内,高炉生产各原料数据详见表2.1。

[0057]

表2.1高炉生产原料参数

[0058][0059][0060]

硫在高炉工序各生产项目中的分配系数见表2.2。

[0061]

表2.2硫支出分配系数

[0062]

铁水炉渣炉灰0.24880.65630.0157

[0063]

生成高炉煤气10961400m3。

[0064]

根据数学模型计算得高炉煤气中硫浓度为176.1484mg/m3,若未经处理直接排放,可计算得烟气中so2浓度为207.2334mg/m3,超过国家相关政策中要求的热风炉出口so2限值50mg/m3。因此判定此时高炉煤气需经过脱硫系统,经脱硫处理后测得排放烟气中so2浓度为40.17mg/m3,满足超低排放要求。

[0065]

后期该企业调整了高炉生产所用原料,此时段内高炉生产各原料数据详见表2.3。

[0066]

表2.3高炉生产原料参数

[0067]

种类入炉焦喷煤烧结矿球团矿澳矿质量(吨)2400110090002950680含硫量(%)0.30.290.0110.0120.01

[0068]

硫在高炉工序各生产项目中的分配系数见表2.4。

[0069]

表2.4硫支出分配系数

[0070]

铁水炉渣炉灰0.26430.67460.0198

[0071]

生成高炉煤气11854900m3。

[0072]

根据数学模型计算得高炉煤气中硫浓度为41.11571mg/m3,对应烟气中so2浓度为48.37142mg/m3,实测烟气中so2浓度为49.021mg/m3,低于国家相关政策中要求的热风炉出口so2限值50mg/m3,满足超低排放要求。因此判定此时高炉煤气无需经过脱硫系统,可通过旁路直接送至煤气管网供各用户点使用。在本发明实施前,该钢企脱硫系统全时段工作,全量脱硫,脱硫剂更换周期约为3个月。实施本发明后,脱硫系统间断式工作,在保证了超低排放要求的前提下,脱硫剂更换周期延长至6个月。

[0073]

由上述实施例可知,采用本发明所述脱硫系统及方法,可快速预测高炉煤气硫浓

度,在满足超低排放要求的同时延长脱硫系统使用周期,简单易行,准确率高,且能够提高脱硫系统稳定性并减少钢铁企业脱硫运行成本。

[0074]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1