一种连续回转电液伺服马达表面织构的优化方法和系统

本发明涉及电液伺服马达优化领域,尤其涉及一种连续回转电液伺服马达表面织构的优化方法。

背景技术:

1、连续回转电液伺服马达摩擦副的摩擦机理为:连续回转电液伺服马达主要由叶片、定子、转子、配油盘、端盖和套筒组成,主要接触摩擦副存在于叶片顶部与定子内表面之间、叶片与叶片槽之间、叶片端面与配油盘之间及转子端面与配油盘之间。对于叶片马达,叶片与配流盘之间的摩擦是决定马达摩擦性能的决定因素。另外,叶片与配流摩擦副是由叶片端面摩擦表面与定子配流表面组成,在叶片端面上设计不同形貌的表面微织构。

2、叶片与配流摩擦副是电液伺服马达中的关键部件之一,影响着马达的性能和寿命。存在摩擦会导致能量转化为热能,从而增加了系统的能量损耗。这会导致系统效率降低,需要更多的能量输入来实现相同的工作。进一步的,摩擦会导致叶片和配流盘等部件的表面磨损,随着时间的推移,这种磨损会积累并可能导致部件失效。长期高摩擦会增加部件的疲劳损伤,缩短马达的使用寿命。同时,摩擦会产生热量,导致马达工作温度升高。过高的温度会影响系统的稳定性和可靠性,甚至可能导致部件失效。

3、现有技术中通过实时测量摩擦力并在控制算法中进行补偿,然而摩擦力是很难精确测量的,一般只能采集一个包含摩擦在内和其它因素的总阻力,而且算法补偿无法从根本上减少马达的摩擦磨损,也无法改善性能和可靠性。

技术实现思路

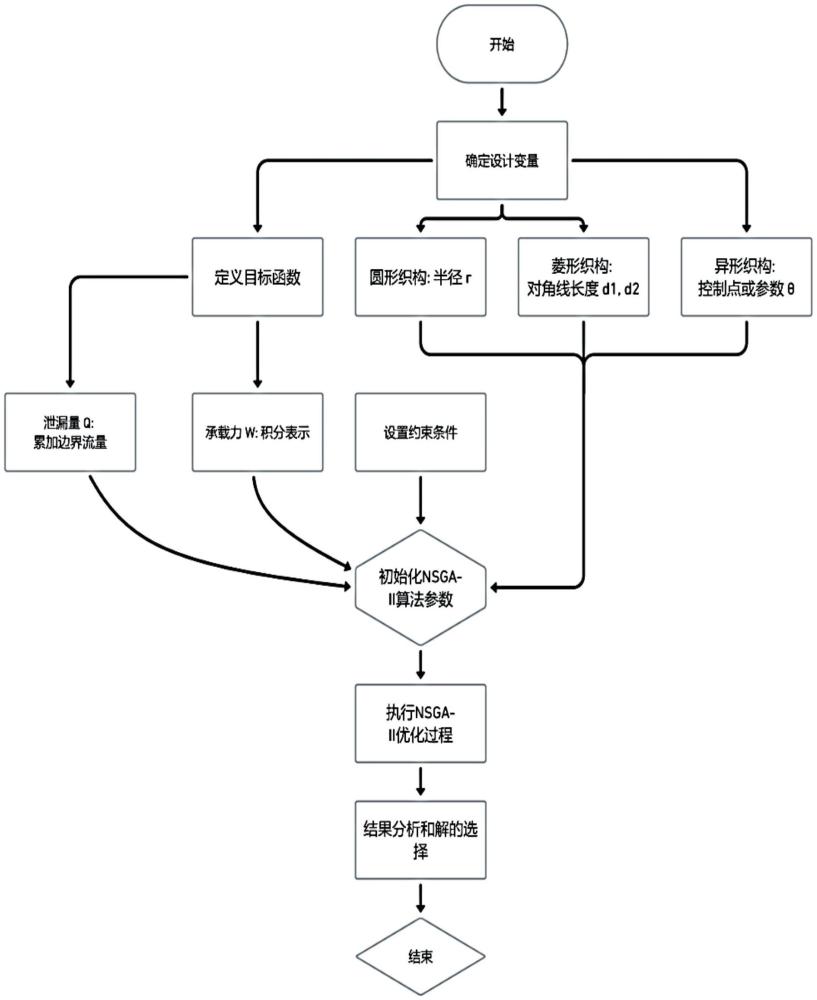

1、本发明针对现有技术中算法补偿无法从根本上减少马达的摩擦磨损的问题,提出一种连续回转电液伺服马达表面织构的优化方法,所述方法包括:

2、建立连续回转电液伺服马达叶片上的圆形、菱形、异形微织构以及油膜承载力和泄漏量的数值求解模型;

3、采用nsga-ii算法以微织构油膜承载力和泄漏量为目标函数,求解出微织构的最优几何形貌参数;

4、根据微织构的最优几何形貌参数和微织构油膜的三维模型进行有限元仿真,获取油膜的承载力与泄漏量结果,并与微织构的最优几何形貌参数进行对比选优,确定应用于连续回转电液伺服马达叶片表面摩擦副的织构形状。

5、进一步的,还提出一种优选方式,所述圆形织构的数学模型为:

6、

7、其中,r是圆形凹坑的实际半径,(xc,yc)是计算域中心的坐标,(x,y)为原点坐标。

8、进一步的,还提出一种优选方式,所述菱形织构由位于计算域中心的单个菱形凹坑组成,形状由两条对角线d1和d2的长度确定:

9、两条对角线由计算域边长的比例d(1)和d(2)计算获得,计算域边长为l;

10、菱形凹坑的四个顶点位于:

11、

12、其中,d1=d(1)·l和d2=d(2)·l分别是水平和垂直对角线的实际长度,l为计算域边长。

13、进一步的,还提出一种优选方式,所述异形微织构各个点的极坐标由实际径向长度与计算域边长的比值确定。

14、进一步的,还提出一种优选方式,所述油膜承载力和泄漏量的数值求解模型为:

15、油膜数值求解使用的雷诺方程为:

16、

17、其中,p表示压力分布,h为油膜厚度,μ代表流体的动力粘度,u是相对速度,x和y为在平面内的空间坐标,t为时间;

18、膜承载力的计算公式为:

19、

20、其中,w是油膜的承载力,p(x,y)是油膜表面上的压力分布;

21、油膜在x和y方向上的流量分别由以下公式表示:

22、

23、

24、其中,qx为单位宽度油膜在x方向上的流量,qy为单位宽度油膜在y方向上的流量,h是油膜厚度,η是流体的动力粘度,和是油膜表面压力梯度;

25、在考虑x方向出口的泄漏时,通过沿出口边界累加qx来计算:

26、leakagex=∑qx(end)

27、其中,leakagex为x方向出口的泄漏,end为出口边界。

28、进一步的,还提出一种优选方式,所述求解出微织构的最优几何形貌参数,包括:

29、

30、其中,p(x,y)表示油膜表面上的压力分布,∑qx(end)+∑qy(end)表示泄漏量,gi(x,y)代表约束条件,m为约束条件的数量;

31、承载力w用积分表示;泄漏量q通过累加边界上的流量leakagex=∑qx(end)计算得到。

32、基于同一发明构思,本发明还提出一种连续回转电液伺服马达表面织构的优化系统,所述系统包括:

33、求解构建单元,用于建立连续回转电液伺服马达叶片上的圆形、菱形、异形微织构以及油膜承载力和泄漏量的数值求解模型;

34、几何形貌参数获取单元,用于采用nsga-ii算法以微织构油膜承载力和泄漏量为目标函数,求解出微织构的最优几何形貌参数;

35、织构形状确定单元,用于根据微织构的最优几何形貌参数和微织构油膜的三维模型进行有限元仿真,获取油膜的承载力与泄漏量结果,并与微织构的最优几何形貌参数进行对比选优,确定应用于连续回转电液伺服马达叶片表面摩擦副的织构形状。

36、基于同一发明构思,本发明还提出一种计算机设备,包括存储器和处理器,所述存储器中存储有计算机程序,当所述处理器运行所述存储器存储的计算机程序时,所述处理器执行如上述中任一项中所述的一种连续回转电液伺服马达表面织构的优化方法。

37、基于同一发明构思,本发明还提出一种计算机可读存储介质,所述计算机可读存储介质用于储存计算机程序,所述计算机程序执行上述任一项所述的一种连续回转电液伺服马达表面织构的优化方法。

38、本发明的有益之处在于:

39、传统的算法补偿方法难以从根本上减少马达的摩擦磨损,而本发明提出的一种连续回转电液伺服马达表面织构的优化方法,则通过优化表面微织构,直接减少了摩擦力和磨损,从而在源头上解决了问题。采用nsga-ii算法进行优化设计,可以根据具体应用场景和要求,权衡不同的目标函数,实现对微织构形状的定制化设计,从而提高了马达在特定工况下的性能和效率。

40、本发明提出的一种连续回转电液伺服马达表面织构的优化方法,通过有限元仿真,可以对微织构设计进行验证和优化,确保设计的有效性和可靠性,从而提高了方案的实用性和可操作性。

41、本发明提出的一种连续回转电液伺服马达表面织构的优化方法,以微织构油膜承载力和泄漏量为目标函数,综合考虑了油膜的承载能力和微织构对泄漏的影响,从而在优化设计中兼顾了马达性能和润滑效果。

42、本发明提出的一种连续回转电液伺服马达表面织构的优化方法,采用表面微织构优化方法对电液伺服马达进行改进,与现有技术的原理不同,提出了一种不同的技术构思,有望为电液伺服马达领域带来新的发展方向和解决方案。

43、本发明针对连续回转电液伺服马达叶片表面应用微织构技术,在减少摩擦的同时控制泄漏量的应用需求,使用了多目标优化算法以最大化油膜承载力和最小化泄漏量为目标对微织构的形貌参数进行优化,以达到改善马达性能的目的。

44、本发明设计了一种异形织构的几何设计方式,以解决微织构形貌设计自由度不足的问题,可以大幅扩展优化算法的寻优范围,可以使设计出的织构形貌拥有更好的综合性能。

- 还没有人留言评论。精彩留言会获得点赞!