一种数据质量评估与分析的数字化生产运营管理方法与流程

本发明涉及资源管理,特别涉及一种数据质量评估与分析的数字化生产运营管理方法。

背景技术:

1、随着工业4.0的到来,数字化技术和智能化管理逐步成为现代生产运营管理的核心驱动力。传统的生产方式已无法适应日益复杂的市场需求与生产环境,企业面临着不断增长的生产效率要求以及更高的定制化需求。这种情况下,如何提升生产过程中的数据利用效率,如何通过精确的分析和管理实现生产流程的灵活性和效率,已成为企业在全球竞争中占据优势的关键。数据的质量、准确性和实时性对生产管理起着至关重要的作用,而如何从海量数据中提取有价值的信息、进行科学的评估与分析,已成为提升生产力和企业竞争力的难题。

2、在传统的生产管理模式下,生产计划往往依赖于人工经验和历史数据,无法迅速适应市场需求的快速变化和外部环境的波动。此外,生产系统往往是以孤立的方式运作,各个环节之间的协调与优化不足,导致生产效率低下、资源浪费严重,无法满足灵活多变的生产需求。而随着制造业向定制化、小批量、柔性生产转型,传统的人工干预、定量生产调度的方式已经难以应对复杂和快速变化的生产场景。

3、因此,企业亟需借助现代技术手段,尤其是数据分析和智能调度技术,优化生产过程中的各个环节,提升资源配置的精准度和灵活性。通过先进的数据质量评估与分析方法,可以为生产决策提供更为可靠的依据,确保生产过程中的每个决策都基于实时、精准的数据支持。而随着大数据、云计算和人工智能等技术的成熟,生产数据的智能化管理变得更加可行,尤其是在生产环节涉及多个系统和复杂流程时,智能调度与数据分析的结合能够显著提高生产效率并降低运营成本。在这种背景下,通过算法和智能调度来创建一个能够自我组织、自动适应生产需求变化的生产网络,变得尤为重要。

技术实现思路

1、为了解决以上问题,本发明提供了一种数据质量评估与分析的数字化生产运营管理方法。

2、为实现上述目的,本发明所采用的技术方案如下:

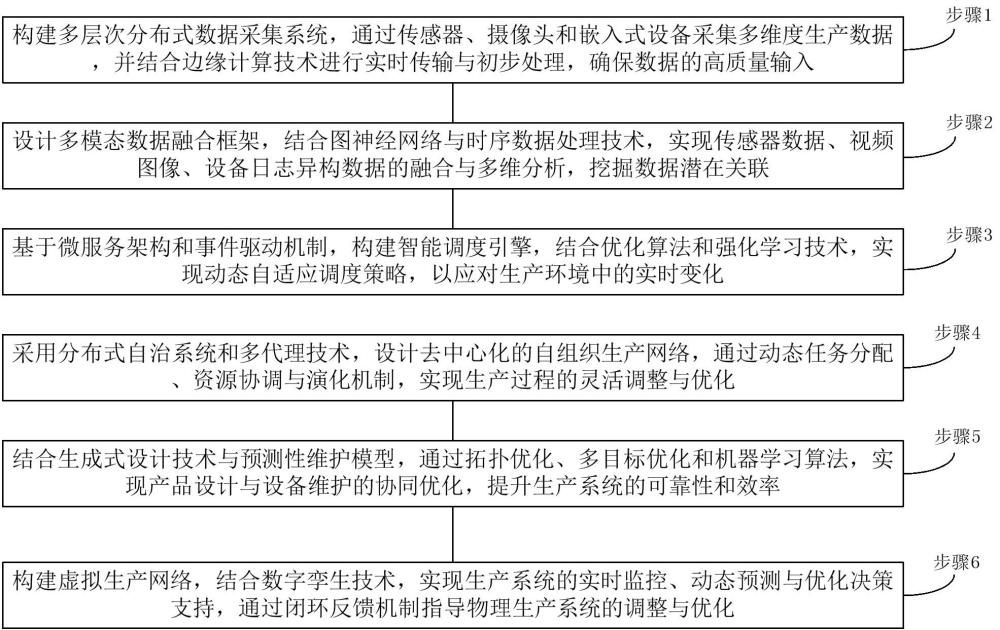

3、一种数据质量评估与分析的数字化生产运营管理方法,包括:

4、步骤1:构建多层次分布式数据采集系统,通过传感器、摄像头和嵌入式设备采集多维度生产数据,并结合边缘计算技术进行实时传输与初步处理,确保数据的高质量输入;

5、步骤2:设计多模态数据融合框架,结合图神经网络与时序数据处理技术,实现传感器数据、视频图像、设备日志异构数据的融合与多维分析,挖掘数据潜在关联;

6、步骤3:基于微服务架构和事件驱动机制,构建智能调度引擎,结合优化算法和强化学习技术,实现动态自适应调度策略,以应对生产环境中的实时变化;

7、步骤4:采用分布式自治系统和多代理技术,设计去中心化的自组织生产网络,通过动态任务分配、资源协调与演化机制,实现生产过程的灵活调整与优化;

8、步骤5:结合生成式设计技术与预测性维护模型,通过拓扑优化、多目标优化和机器学习算法,实现产品设计与设备维护的协同优化,提升生产系统的可靠性和效率;

9、步骤6:构建虚拟生产网络,结合数字孪生技术,实现生产系统的实时监控、动态预测与优化决策支持,通过闭环反馈机制指导物理生产系统的调整与优化。

10、进一步的:所述步骤1包括:

11、通过多层次分布式数据采集系统,利用传感器、摄像头和嵌入式设备采集生产现场的多维度数据,传感器层采集设备运行状态和环境变化数据,视频监控层获取质量检测视觉数据,嵌入式数据采集层实时传输设备运行数据;

12、数据流通过传输协议实时传输至边缘计算节点;在边缘节点上,对原始数据进行噪声滤波、格式化和标准化预处理操作,利用自监督学习算法识别并修正异常值和缺失值,减少传输负担并提高数据实时性;

13、通过数据质量评估与自动修正机制,对采集数据进行动态评分,并自动修复数据。

14、进一步的:所述步骤2包括:

15、构建多模态数据融合框架,采用图神经网络作为核心模型,将生产过程中的设备、生产线、物料元素抽象为图的节点,通过图卷积操作对各数据节点进行信息传播和融合;

16、针对生产环境中时序数据和非时序数据的融合问题,引入时空注意力机制,时序数据通过长短期记忆网络或门控循环单元捕捉时间依赖性,非时序数据通过卷积神经网络提取特征;

17、采用多视角联合建模策略处理异构数据,根据生产过程的不同阶段定义多个数据视角,通过深度生成模型将各视角数据在隐空间中融合,提取共性特征,增强模型的预测能力;

18、对融合后的数据进行多维分析与挖掘,利用频繁项集挖掘算法发现生产过程中的关联规则,通过深度学习模型进行趋势预测和异常检测,并设置实时警报机制。

19、进一步的:所述步骤3包括:

20、采用微服务架构设计调度引擎,将复杂的生产调度任务拆分为多个独立服务模块,每个微服务通过消息队列进行数据交换,确保系统的灵活性和可扩展性,同时,引入事件驱动机制,使生产过程中的设备状态变化、物料到达和订单变更事件能够实时触发调度策略的动态调整;

21、构建基于规则引擎和机器学习模型的调度决策系统,通过规则引擎将业务规则与调度策略相结合,实现规则驱动的调度决策;

22、采用混合整数线性规划和启发式优化算法构建多目标优化模型;

23、设计动态自适应调度策略,结合强化学习和模型预测控制,使调度系统根据实时反馈不断优化调度策略。

24、进一步的:所述步骤4包括:

25、采用分布式自治节点设计,将生产网络中的设备、生产线和仓库单元视为自治节点,每个节点具备独立的决策和信息处理能力;通过局部感知和决策,节点能够自主调整行为以应对环境变化,从而提高系统的灵活性和适应性;

26、引入多代理系统模型,将生产网络中的节点作为智能代理,通过局部感知和信息共享实现协作与协调;

27、设计动态任务分配与资源协调机制,通过基于市场机制的任务分配和自适应调度算法,实现任务与资源的动态优化分配;

28、构建自组织网络的自适应演化机制,通过演化博弈理论和反馈机制,使生产网络能够根据长期变化和突发事件进行自我调整与演化,节点通过优化自身策略参与博弈,最终达到纳什均衡,实现系统的稳定与优化。

29、进一步的:所述步骤5包括:

30、引入生成式设计技术,利用拓扑优化、多目标优化和人工智能辅助设计系统,自动化生成高效、可制造性强的产品设计方案;

31、建立预测性维护模型,基于物联网技术和大数据分析,结合机器学习算法对设备状态进行实时监控和故障预测,通过分析设备的历史故障记录和实时运行数据,预测性维护模型能够提前识别潜在故障,减少设备停机时间;

32、在设计阶段,将设备的可维护性需求嵌入产品设计中,优化关键部件的维修性和可靠性,同时,通过实时采集设备运行数据和维护历史,将这些信息反馈到生成式设计系统中,实现闭环优化。

33、进一步的:所述步骤6包括:

34、通过物理仿真、系统建模和数字孪生技术,构建与实际生产系统对应的虚拟生产网络;

35、建立数据融合与实时监控系统;通过物联网技术,实时采集物理生产系统中的设备状态、生产数据信息,并与虚拟生产网络进行融合;利用数据融合算法对多源数据进行预处理,消除噪声和不确定性,确保数据的准确性和一致性;

36、利用虚拟生产网络与实时数据的融合结果,实现生产状态的动态预测和优化决策;通过机器学习算法和优化算法,对生产过程中的设备故障、需求波动进行预测,并优化生产调度和资源配置。

37、本发明与现有技术相比,所取得的技术进步在于:

38、在传统生产模式下,生产决策往往依赖于人工经验和历史数据,这种方式存在主观性强、信息滞后等问题。而通过数据质量评估与分析的数字化管理方法,能够确保从海量生产数据中提取出高质量、精准的信息。

39、现代制造业面临着快速变化的市场需求和生产环境,这要求生产系统具备快速响应的能力。通过引入智能调度算法和自组织生产网络,本发明能够在生产过程中实时适应需求的波动,这种自动化、智能化的调整能力使得生产系统能够迅速适应外部变化,避免因市场波动导致的生产资源浪费或设备闲置,从而增强了生产系统的灵活性。

40、数字化生产运营管理方法通过对生产数据的实时监控与分析,能够精确地评估设备运行状况、生产瓶颈以及资源分配的效率。通过智能调度与优化算法,可以动态调整生产进度和设备安排,消除生产过程中的瓶颈,最大化设备和资源的利用率。不仅提高了生产效率,还有效降低了停机时间、库存积压和生产成本。在传统模式下,生产线上的各环节可能存在不协调的情况,而通过智能化调度与优化,所有环节的协同工作能够达到最佳效果。

41、传统生产过程中,决策往往依赖人工判断,容易受到操作员经验、主观偏见或工作压力的影响。而在数字化管理方法中,通过引入自动化的智能调度系统,能够减少人为干预和操作失误,保证生产过程中的每个环节都能够根据实时数据做出最佳反应。生产网络在数字孪生模型的支持下,能够精准地预测潜在问题并进行预警,进而避免系统出现故障或生产事故,从而有效降低了生产过程中的运营风险。

42、随着定制化生产需求的不断增加,传统的生产模式难以高效应对小批量、多品种的订单。数字化生产运营管理方法通过数据分析与智能调度的结合,不仅可以优化大规模的常规生产,还能够根据不同的生产需求,灵活调整生产计划和资源分配,实现定制化的生产调度。例如,基于虚拟生产网络的分析,生产系统可以快速响应个性化订单,调整生产线配置,实现高效的定制化生产。

43、通过智能调度与算法模型的结合,生产系统不仅能够根据实时数据做出调整,还能够在整个生产过程中形成自组织、自动适应的能力。生产网络会根据实时数据流、设备状态、生产进度等信息,动态调整自身的运作方式与资源分配模式,确保生产活动在任何环境下都能保持高效与稳定运行。这种自适应能力,不仅提高了生产效率,还能够大幅降低人为干预的需求,使得生产流程更加高效、智能。

44、最终,这种方法通过智能化管理、大数据分析和自动化调度,使得企业能够以更低的成本、更高的效率和更灵活的生产方式应对市场的快速变化。企业可以在确保产品质量与生产效率的同时,迅速调整生产策略、满足客户的个性化需求,提升市场响应速度,从而在竞争激烈的市场中占据有利位置。

45、因此,通过本发明企业能够打破传统生产模式的局限,提升生产效率、灵活应对市场需求变化,并优化资源配置。通过智能调度与自组织能力的结合,生产网络能够实现自动化调整和自适应优化,最大限度地提升资源利用率,减少运营成本,并在动态的生产环境中保证高效与稳定运行,从而增强企业的整体竞争力。

- 还没有人留言评论。精彩留言会获得点赞!