一种多孔导电软悬浮硅负极及其制备方法与流程

[0001]

本发明属于电池技术领域,涉及一种多孔导电软悬浮硅负极,本发明还涉及该种多孔导电软悬浮硅负极的制备方法。

背景技术:

[0002]

随着人类的进步和社会经济的飞速发展,能源问题已经成为丞待解决的重要问题之一。而锂离子二次电池具有体积小,能量密度大等特点,在各种电子产品中被广泛的作为主流电源使用。石墨作为商业化锂离子电池硅负极,由于其低的理论比容量(372mah g-1),非常低的工作电压引起的安全问题,已无法满足下一代电子产品的高容量要求,不足以用作下一代锂离子电池硅负极。硅由于具有极高的理论比容量(4200mah g-1),较低的电化学反应电压(小于0.5v),环境友好和资源储量丰富,引起了越来越多研究工作者的重视,被认为是能取代石墨成为下一代锂离子电池硅负极的最有前景的材料之一。

[0003]

尽管硅作为锂离子电池硅负极有许多优点,但也存在一些问题。一是硅在完全锂化后体积膨胀率可以达到320%,而传统石墨负极嵌锂后的体积膨胀率只有6%

–

10%。这种巨大的体积变化会在硅负极中产生很大的应力,导致电极结构的断裂和崩溃,进而造成电接触的损失以及不可逆的容量损失。同时应力的产生也会导致活性材料颗粒的团聚,导致锂离子扩散长度的增加并造成倍率性能的降低。另一个弊端是固体电解质界面(sei)膜会在硅负极的表面上连续形成,这将导致电解质和锂源从正极不可逆转的消耗,因而进一步导致低的库仑效率和较差的循环寿命。此外,硅作为半导体而有着较低的本征电导率,使其具有较差的倍率性能。

技术实现要素:

[0004]

本发明的目的是提供一种多孔导电软悬浮硅负极,解决了现有技术存在应力,导致电极结构的断裂和崩溃,进而造成电接触的损失以及不可逆的容量损失,并造成倍率性能的降低,进一步导致库仑效率低和循环寿命较差的问题。

[0005]

本发明的另一目的是提供该种多孔导电软悬浮硅负极的制备方法。

[0006]

本发明所采用的技术方案是,一种多孔导电软悬浮硅负极,由橡胶、硅颗粒和导电填料组成,以总质量分数为100%,橡胶为10%-80%、硅颗粒为10%-90%、导电填料为1%-40%。

[0007]

本发明所采用的另一技术方案是,一种多孔导电软悬浮硅负极的制备方法,按照以下步骤实施:

[0008]

步骤1:将橡胶、硅颗粒和导电填料相混合,

[0009]

以橡胶作为基体加入稀释剂进行稀释,得到橡胶基体;将硅颗粒与导电填料混入有机溶剂中进行稀释分散,根据需要加入偶联剂,搅拌均匀后加入到橡胶基体中并搅拌,在搅拌过程中根据橡胶基体的不同,加入催化剂与交联剂,继续搅拌至均匀得到浆料;

[0010]

步骤2:浆料中加入盐粒并搅拌,

[0011]

在浆料中加入盐粒并搅拌均匀,得到混合浆料;

[0012]

步骤3:硫化橡胶,

[0013]

将混合浆料涂敷在铜箔极板上,进行刮平处理;之后,根据橡胶基体的不同,采用不同的硫化方式对橡胶基体进行硫化处理,得到半成品极片;

[0014]

步骤4:析盐处理,

[0015]

将半成品极片进行切片处理之后,采用蒸馏水析盐;

[0016]

步骤5:干燥,

[0017]

对完成析盐的极片进行干燥处理,即成。

[0018]

本发明的有益效果是,包括以下几个方面:

[0019]

1)用橡胶作为基体,加以导电填充物、硅颗粒和盐,混合硫化析盐后制成带有孔隙结构的硅负极,能够提升电池的容量。橡胶材料硫化后附着在极板上,防止电极材料的脱落。

[0020]

2)制得的硅负极具有孔隙结构,析盐得到的孔隙结构能为硅颗粒硅负极充放电过程中的体积膨胀提供足够的空间,容纳硅负极的膨胀,从而避免破坏硅负极的整体结构,进而改善电池的循环性能。

[0021]

3)同时孔隙结构具有较大的比表面积,能够在硅负极中为电解液提供浸润的场地,改善电池的循环性能。

[0022]

4)使用带有良好导电性的导电填料,使橡胶基体分散的导电填料与硅之间形成导电网络,从而提高了硅负极的导电性,并有利于充分发挥硅颗粒的高克容量性能。

[0023]

5)目前常用的硅负极大多为纳米结构,工艺复杂,成本偏高,难以实现工业化生产。本发明的制备方法,所选用的原料来源广泛,成本低廉、制备工艺较为简单,使用范围广,易于生产。

具体实施方式

[0024]

下面结合具体实施方式对本发明进行详细说明。

[0025]

本发明的多孔导电软悬浮硅负极,由橡胶、硅颗粒和导电填料组成,以总质量分数为100%,橡胶为10%-80%、硅颗粒为10%-90%、导电填料为1%-40%;其中,橡胶选用107号橡胶、乙烯基硅油(dy-v401)、甲基橡胶、甲基乙烯基橡胶、甲基苯基乙烯基橡胶或氟橡胶;硅颗粒的粒径为10nm-5μm;导电填料选用铜粉、银粉或导电炭黑。

[0026]

该多孔导电软悬浮硅负极以橡胶作为基底,附着在铜箔上,拥有以析盐法制得的泡沫多孔结构。

[0027]

本发明多孔导电软悬浮硅负极的制备方法,按照以下步骤实施:

[0028]

步骤1:将橡胶、硅颗粒和导电填料相混合,

[0029]

以橡胶作为基体加入稀释剂进行稀释,得到橡胶基体;将硅颗粒与导电填料混入适量的有机溶剂中进行稀释分散,根据需要加入偶联剂,搅拌均匀后加入到橡胶基体中并搅拌,在搅拌过程中根据橡胶基体的不同,加入催化剂与交联剂,继续搅拌至均匀得到浆料。

[0030]

稀释剂选用二甲基硅油;

[0031]

有机溶剂选用正己烷或无水乙醇;

[0032]

偶联剂选用硅烷偶联剂或钛酸酯偶联剂,偶联剂加入后能够改善性能,但并非必须使用,具体参照后面的实施例;

[0033]

催化剂选用二月桂酸二丁基锡,催化剂的选择根据橡胶基体的不同而不同,对于缩合硫化型橡胶,催化剂可以是有机锡、钛酸酯、胺等;对于加成硫化型橡胶,催化剂可以是铂络合物、铂、钌或铑络合物等;

[0034]

交联剂选用正硅酸乙酯,交联剂的选择根据橡胶基体的不同而不同,对于缩合硫化型橡胶,交联剂可以是多烷氧基硅烷、多丁酮肟基硅烷等;对于加成硫化型橡胶,交联剂为含氢硅油;

[0035]

步骤2:浆料中加入盐粒并搅拌,

[0036]

在上步的浆料中加入盐粒并搅拌均匀,得到混合浆料;

[0037]

其中的盐粒质量分数为浆料质量的20%-350%;

[0038]

步骤3:硫化橡胶,

[0039]

将混合浆料涂敷在铜箔极板上,进行刮平处理;之后,根据橡胶基体的不同,采用不同的硫化方式对橡胶基体进行硫化处理,得到半成品极片;

[0040]

根据橡胶基体及其含量的不同,硫化时间也会有所不同;

[0041]

步骤4:析盐处理,

[0042]

将半成品极片进行切片处理之后,采用蒸馏水析盐;

[0043]

选择对水进行加热或者超声处理加快析盐速度,并且可以多次换水以保证盐分尽量析尽;

[0044]

步骤5:干燥,

[0045]

对完成析盐的极片进行干燥处理,去除其中的水分,即成。

[0046]

实施例1

[0047]

步骤1:将橡胶、硅颗粒和导电填料相混合,

[0048]

选用107号橡胶作为基体,加入质量分数5%的二甲基硅油(稀释剂),搅拌均匀后备用。将质量分数为20%的1μm硅颗粒与质量分数40%的1μm铜粉加入适量的有机溶剂(正己烷)中,加入质量分数3%的偶联剂(硅烷偶联剂),搅拌均匀。在搅拌的过程中加入交联剂(正硅酸乙酯)和催化剂(二月桂酸二丁基锡),搅拌均匀。

[0049]

步骤2:浆料中加入盐粒并搅拌,

[0050]

将上述混合好的浆料中加入质量分数为100%的氯化钠,并搅拌均匀。

[0051]

步骤3:硫化橡胶,

[0052]

将上步制得的混合浆料涂敷在铜箔极板上,并进行刮平处理;放于阴凉通风处,室温下静置12h。

[0053]

步骤4:析盐处理,

[0054]

将硫化完成的半成品极片裁成圆形薄片,放入蒸馏水中,在超声清洗机下清洗1.5h,换水后再清洗0.5h。

[0055]

步骤5:干燥,

[0056]

将制备完成的极片成品放入烘箱中,干燥30min后取出。

[0057]

实施例2

[0058]

步骤1:将橡胶、硅颗粒和导电填料相混合,

[0059]

选用107号橡胶作为基体,加入质量分数5%的二甲基硅油(稀释剂),搅拌均匀后备用。将质量分数为40%的1μm硅颗粒与质量分数10%的导电炭黑加入适量的有机溶剂(正己烷)中,加入质量分数3%的偶联剂(硅烷偶联剂),搅拌均匀。在搅拌的过程中加入交联剂(正硅酸乙酯)和催化剂(二月桂酸二丁基锡),搅拌均匀。

[0060]

步骤2:浆料中加入盐粒并搅拌,

[0061]

将上述混合好的浆料中加入质量分数为100%的氯化钠并搅拌均匀。

[0062]

步骤3:硫化橡胶,

[0063]

将上步制得的混合浆料涂敷在铜箔极板上,并进行刮平处理;放于阴凉通风处,室温下静置12h。

[0064]

步骤4:析盐处理,

[0065]

将硫化完成的半成品极片裁成圆形薄片,放入蒸馏水中,在超声清洗机下清洗1.5h,换水后再清洗0.5h。

[0066]

步骤5:干燥,

[0067]

将制备完成的极片成品放入烘箱中,干燥30min后取出。

[0068]

实施例3

[0069]

步骤1:将橡胶、硅颗粒和导电填料相混合,

[0070]

选用107号橡胶作为基体,加入质量分数5%的二甲基硅油(稀释剂),搅拌均匀后备用。将质量分数为25%的500nm硅颗粒与质量分数40%的800nm铜粉加入适量的有机溶剂(正己烷)中,加入质量分数3%的偶联剂(钛酸酯偶联剂),搅拌均匀。在搅拌的过程中加入交联剂(正硅酸乙酯)和催化剂(二月桂酸二丁基锡),搅拌均匀。

[0071]

步骤2:浆料中加入盐粒并搅拌,

[0072]

将上述混合好的浆料中加入质量分数为250%的氯化钠并搅拌均匀。

[0073]

步骤3:硫化橡胶,

[0074]

将上步制得的混合浆料涂敷在铜箔极板上,并进行刮平处理;放于阴凉通风处,室温下静置12h。

[0075]

步骤4:析盐处理,

[0076]

将硫化完成的半成品极片裁成圆形薄片,放入蒸馏水中,在超声清洗机下清洗1.5h,换水后再清洗0.5h。

[0077]

步骤5:干燥,

[0078]

将制备完成的极片成品放入烘箱中,干燥30min后取出。

[0079]

实施例4

[0080]

步骤1:将橡胶、硅颗粒和导电填料相混合,

[0081]

选用107号橡胶作为基体,加入质量分数5%的二甲基硅油(稀释剂),搅拌均匀后备用。将质量分数为20%的1μm硅颗粒与质量分数10%的导电炭黑加入适量的有机溶剂(正己烷)中,加入质量分数3%的偶联剂(硅烷偶联剂),搅拌均匀。在搅拌的过程中加入交联剂(正硅酸乙酯)和催化剂(二月桂酸二丁基锡),搅拌均匀。

[0082]

步骤2:浆料中加入盐粒并搅拌,

[0083]

将上述混合好的浆料中加入质量分数为250%的氯化钠并搅拌均匀。

[0084]

步骤3:硫化橡胶,

[0085]

将上步制得的混合浆料涂敷在铜箔极板上,并进行刮平处理;放于阴凉通风处,室温下静置12h。

[0086]

步骤4:析盐处理,

[0087]

将硫化完成的半成品极片裁成圆形薄片,放入蒸馏水中,在超声清洗机下清洗1.5h,换水后再清洗0.5h。

[0088]

步骤5:干燥,

[0089]

将制备完成的极片成品放入烘箱中,干燥30min后取出。

[0090]

实施例5

[0091]

步骤1:将橡胶、硅颗粒和导电填料相混合,

[0092]

选用乙烯基硅油(dy-v401)作为基体,加入质量分数5%的二甲基硅油(稀释剂),搅拌均匀后备用。将质量分数为25%的1μm硅颗粒与质量分数40%的1μm铜粉加入适量的有机溶剂(无水乙醇)中,加入质量分数3%的偶联剂(硅烷偶联剂),搅拌均匀。在搅拌的过程中加入交联剂(含氢硅油)和催化剂(铂),搅拌均匀。

[0093]

步骤2:浆料中加入盐粒并搅拌,

[0094]

将上述混合好的浆料中加入质量分数为150%的氯化钠并搅拌均匀。

[0095]

步骤3:硫化橡胶,

[0096]

将上步制得的混合浆料涂敷在铜箔极板上,并进行刮平处理;放于阴凉通风处,室温下静置24h。

[0097]

步骤4:析盐处理,

[0098]

将硫化完成的半成品极片裁成圆形薄片,放入蒸馏水中,在超声清洗机下清洗1.5h,换水后再清洗0.5h。

[0099]

步骤5:干燥,

[0100]

将制备完成的极片成品放入烘箱中,干燥30min后取出。

[0101]

实施例6

[0102]

步骤1:将橡胶、硅颗粒和导电填料相混合,

[0103]

选用乙烯基硅油(dy-v401)作为基体,加入质量分数5%的二甲基硅油(稀释剂),搅拌均匀后备用。将质量分数为25%的1μm硅颗粒与质量分数20%的导电炭黑铜粉加入适量的有机溶剂(无水乙醇)中,加入质量分数3%的偶联剂(钛酸酯偶联剂),搅拌均匀。在搅拌的过程中加入交联剂(含氢硅油)和催化剂(铂),搅拌均匀。

[0104]

步骤2:浆料中加入盐粒并搅拌,

[0105]

将上述混合好的浆料中加入质量分数为100%的氯化钠并搅拌均匀。

[0106]

步骤3:硫化橡胶,

[0107]

将上步制得的混合浆料涂敷在铜箔极板上,并进行刮平处理;放于阴凉通风处,室温下静置24h。

[0108]

步骤4:析盐处理,

[0109]

将硫化完成的半成品极片裁成圆形薄片,放入蒸馏水中,在超声清洗机下清洗1.5h,换水后再清洗0.5h。

[0110]

步骤5:干燥,

[0111]

将制备完成的极片成品放入烘箱中,干燥30min后取出。

[0112]

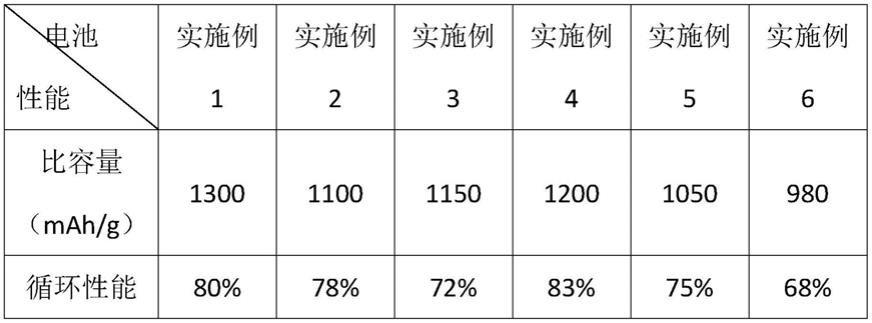

对本发明上述六个实施例制备的成品进行性能测试如下:

[0113]

1)电池比容量测试:比容量测试是将涂布好的单面极片剪裁成直径为15mm的圆片,然后以锂片作为对位电极制成cr2016纽扣电池,在测试设备上对纽扣电池进行测试,进而得出材料性能。测试结果如表1所示。

[0114]

2)循环性能测试:通过控制一定的电压范围对纽扣半电池进行循环扫描,记录下不同电压时电流的大小,通过一个个电流峰的电压区间确定电极材料的电化学反应机理。将测试用电池用80ma恒流充电960min,限制电压为4.2v,以160ma恒流充电至3.0v,然后得到其初始容量。重复上述放电步骤50次,记录循环50次后的放电容量,按照下式计算其放电容量保持率。测试结果如表1所示。

[0115]

放电容量保持率=50次循环后放电容量/初始放电容量

×

100%。

[0116]

表1、本发明六个实施例的性能测试结果

[0117][0118]

从上表1中明显看出,本发明的硅负极相对于现有的硅负极具有较高的比容量以及较好的倍率放电特性,进一步提高了现有硅负极的性能,进一步满足了现有高性能电池的需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1