一种动力电池的制造方法、动力电池及汽车与流程

[0001]

本发明涉及电池制造技术领域,尤其涉及一种动力电池的制造方法、动力电池及汽车。

背景技术:

[0002]

动力电池系统在电池进行大倍率充放电的时候,电池温度会急剧上升,且由于单体的一致性存在偏差,导致电芯的温差较大,尽管在电池系统内部可以设计冷却系统对电池散热,但当充放电倍率非常大时,还可能会出现电池温度急剧上升的现象,这样会缩短电池的使用寿命,降低电池在使用时的可靠性和安全性。

技术实现要素:

[0003]

为解决上述技术问题,本发明提供一种动力电池的制造方法、动力电池及汽车。

[0004]

第一方面,本发明实施例提供了一种动力电池的制造方法,所述动力电池包括电池模组以及与所述电池模组连接、用于为所述电池模组散热的冷却媒介散热单元;

[0005]

所述电池模组包括设于所述电池模组内的相变材料层及导热灌封胶层,所述相变材料层用于吸收所述电池模组产生的热量,所述导热灌封胶层用于将所述电池模组产生的热量传导至所述冷却媒介散热单元;

[0006]

所述制造方法包括如下步骤:

[0007]

a、确定所述相变材料层和所述导热灌封胶层的物理参数;

[0008]

b、判断所述相变材料层和所述导热灌封胶层的物理参数是否合格:

[0009]

判断公式为:q

b-q

dis

=cm

△

t

ꢀꢀ

(一),

[0010]

其中,q

b

为电池的产热量,q

dis

为电池的散热量,c为比热容,m为电池模组中电芯的总质量,

△

t为电池的温升;

[0011]

q

di3

=q1+q2+q3+q4ꢀꢀ

(二),

[0012]

其中,q1为热传导至相变材料层的热量,q2为相变材料层潜热,q3为导热灌封胶层吸收的热量,q4为冷却媒介散热单元散逸的热量;

[0013]

通过所述相变材料层和所述导热灌封胶层的物理参数以及所述冷却媒介散热单元的散热特性计算出q1、q2、q3及q4,将计算好的q1、q2、q3及q4带入公式(二)及公式(一),判断动力电池的温升

△

t是否在合格的范围内;

[0014]

c、若动力电池的温升

△

t在合格的范围内,则根据确定的所述相变材料层和所述导热灌封胶层的物理参数制造动力电池;若动力电池的温升

△

t不在合格的范围内,则重新调整的所述相变材料层和所述导热灌封胶层的物理参数,并判断调整所述相变材料层和所述导热灌封胶层的物理参数后,动力电池的温升

△

t是否在合格的范围内。

[0015]

可选的,所述制造方法中:

[0016]

[0017]

其中,i为电池的电流,t为电池的温度,r为电池的内阻,u

ocv

为电池的开路电压,t为总时间。

[0018]

可选的,所述制造方法中:

[0019]

kq4=q1+q2+q3,

[0020]

其中,k为散热效率。

[0021]

可选的,所述电池模组还包括:

[0022]

电芯,包括多个沿第一方向依次设置的单体电池;

[0023]

外壳,盖设于所述电芯的表面;

[0024]

汇流铝排,设于所述外壳内且设于所述电芯上方;

[0025]

其中,所述相变材料层设于两个相邻的所述单体电池之间,所述导热灌封胶层设于所述汇流铝排与所述外壳之间。

[0026]

可选的,所述制造方法中:

[0027][0028]

其中,d1为相变材料厚度,d2为电芯的厚度,λ1为相变材料导热系数,λ2为电芯的导热系数,t1为相变材料大面温度,t2为电池大面温度,n1为电池模组总数,n2为电芯总数,ctr1为相变材料与电芯的接触热阻,s为相变材料与电芯的总接触面积,t1为相变材料相变前的充、放电时长。

[0029]

可选的,所述制造方法中:

[0030]

q2=(n

2-n1)ρsd1μ,

[0031]

其中,ρ为相变材料密度,μ为相变潜热。

[0032]

可选的,所述制造方法中:

[0033][0034]

其中,t3为灌封胶温度,t4为汇流铝排温度,d3为灌封胶厚度,d4为汇流铝排厚度,λ3为灌封胶导热系数,λ4为汇流铝排的导热系数,s1为灌封胶与汇流铝排的总接触面积,ctr2为灌封胶与汇流铝排的接触热阻。

[0035]

第二方面,本发明实施例还提供一种动力电池,所述动力电池采用如上所述的制造方法制造。

[0036]

可选的,所述相变材料层包括相变材料以及用于装所述相变材料的膜袋。

[0037]

第二方面,本发明实施例还提供一种汽车,所述汽车包括如上所述的动力电池。

[0038]

本发明的有益之处在于:

[0039]

通过本发明动力电池的制造方法来确定相变材料层和导热灌封胶层的物理参数,能保证相变材料层和导热灌封胶层达到散热要求,对动力电池进行有效散热,保证动力电池使用的可靠性和安全性;

[0040]

在电池模组内设置了相变材料层及导热灌封胶层,电池在进行大倍率充放电导致

发热量较高时,热量可通过导热灌封胶层传导到冷却媒介散热单元,并通过冷却媒介散热单元将热量散发出去,当电池内的温度达到相变材料的相变温度时,相变材料发生相变可吸收大量热量,再通过冷却媒介散热单元将热量散逸,使电池维持在适宜的温度范围内,实现电池的降温;

[0041]

另外,在不需要改变动力电池现有的结构的基础上即可实现在电池模组内增加相变材料层及导热灌封胶层。

附图说明

[0042]

图1是本发明实施例中电池模组的整体结构示意图;

[0043]

图2是本发明图1所示结构的分解结构示意图;

[0044]

图3是本发明实施例中动力电池在第一测试工况下的温度与现有技术的动力电池在第一测试工况下的温度的对比示意图;

[0045]

图4是本发明实施例中动力电池在第一测试工况下的温差与现有技术的动力电池在第一测试工况下的温差的对比示意图;

[0046]

图5是本发明实施例中动力电池在第二测试工况下的温度与现有技术的动力电池在第二测试工况下的温度的对比示意图;

[0047]

图6是本发明实施例中动力电池在第二测试工况下的温差与现有技术的动力电池第二测试工况下的温差的对比示意图;

[0048]

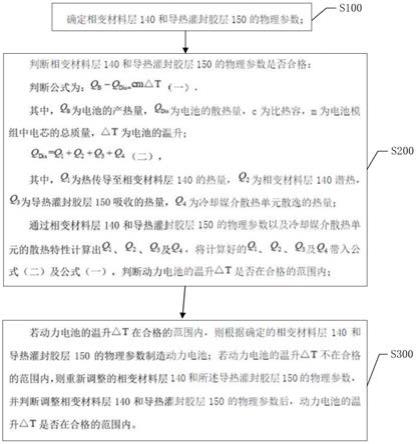

图7是本发明实施例中动力电池的制造方法的流程框图。

[0049]

图中:

[0050]

100、电池模组;110、外壳;111、侧板;112、端板;113、上盖;114、输出极端子;120、电芯;121、单体电池;130、汇流铝排;140、相变材料层;150、导热灌封胶层;160、pcb板。

具体实施方式

[0051]

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

[0052]

实施例一:

[0053]

本发明实施例提供了一种动力电池,如图1和图2所示,动力电池包括电池模组100,还包括冷却媒介散热单元(图中未示出),冷却媒介散热单元可以采用现有的风冷、液冷和直冷等冷却方式,一般动力电池中都会集成有冷却媒介散热单元为电池模组100散热,所以本发明中冷却媒介散热单元直接采用动力电池原有的冷却媒介散热单元即可。

[0054]

请结合图1及图2,电池模组100包括外壳110、电芯120及汇流铝排130,电芯120包括多个沿第一方向依次排列的单体电池121,将多个单体电池121组装成一个电芯120使得电芯120能向汽车提供足够大的电量,满足汽车的用电需求,第一方向为附图2所示的前后方向。汇流铝排130设置在电芯120上方,起到汇流作用,将多个单体电池121的正极汇聚为整个动力电池的一个正极,将多个单体电池121的负极汇聚为整个动力电池的一个负极。外壳110盖设在电芯120表面,外壳110将电芯120和汇流铝排130封闭在外壳110内,起到防护作用。

[0055]

如图2所述,在一种实施方式中,外壳110包括设置在电芯120的左右两侧的侧板111,设置在电芯120的前后两端的端板112,以及设置在电芯120的顶部的上盖113。端板112上安装有输出极端子114,输出极端子114用于与汇流铝排130连接,将电池的电能输出。本发明中,单体电池121采用矩形电池,相应的外壳110的形状也大致为矩形,矩形结构有利于设置汇流铝排以及有利于电池整体结构的排布和安装。

[0056]

本发明中,如图2所示,在电池模组100内设置有相变材料层140及导热灌封胶层150。具体的,可以将相变材料层140设置在两个相邻的单体电池121之间,这样使得相变材料层140与单体电池121的接触面积大,散热效果好,相变材料层140的形状和尺寸可与单体电池121的截面形状和尺寸一致,这样使得单体电池121完全与相变材料层140接触,实现最充分及最均匀的散热。导热灌封胶层150设置在汇流铝排130与上盖113之间,如图2所示,汇流铝排130与上盖113之间原本是设置有pcb板160的,这就导致了汇流铝排130与上盖113之间存在间隙,那么可以直接利用此间隙来设置导热灌封胶层150,直接将导热灌封胶涂覆在汇流铝排130上形成导热灌封胶层150即可,同时通过涂覆的方式还可保证导热灌封胶层150与pcb板160不接触,避免导热灌封胶层150干涉到pcb板160。

[0057]

本发明中,将相变材料层140设置在单体电池121之间,可直接利用外壳110的张紧力来固定相变材料层140,无需另外设置安装相变材料层140的安装结构,同时利用上盖113与汇流铝排130之间原有的间隙来设置导热灌封胶层150,也无需改变电池原有的结构,也就是说,本发明无需对原电池进行任何结构上的改动即可在电池中设置相变材料层140和导热灌封胶层150。

[0058]

电池充放电过程中,相变材料层140吸收电池的热量,但热量达到阈值时(例如电池内发生热失控时),相变材料会发生相变,例如从固态变为液态,吸收大量的热,并通过汇流铝排130将热量传导给导热灌封胶层150,导热灌封胶层150再把热量传导给冷却媒介散热单元,将热量散逸出去。本发明采用相变材料层140-汇流铝排130-导热灌封胶层150-冷却媒介散热单元的散热路径。

[0059]

为了避免相变材料散落在电池内,在一种实施方式中,相变材料层140包括相变材料以及用于装相变材料的膜袋,将相变材料装入膜袋中,形成相变材料层140,然后将相变材料层140夹在两个单体电池121之间即可。相变材料为复合材料,主要的材料为纳米石墨片。

[0060]

经测试,本发明的动力电池在单体电池121之间相变材料层140,以及在汇流铝排130上设置了导热灌封胶层150后,比不添加变材料层140和导热灌封胶层150的普通电池最高可实现降温13℃、温差降低14℃的显著降温效果。

[0061]

图3是本发明实施例中动力电池在第一测试工况下的温度与现有技术的动力电池的在第一测试工况下的温度的对比示意图,由图3可以明显看出本发明的动力电池在第一测试工况下相较于普通的动力电池温度降低了很多。图4是本发明实施例中动力电池在第二测试工况下的温差与现有技术的动力电池在第二测试工况下的温差的对比示意图,由图4可以明显看出本发明的动力电池在第一测试工况下相较于普通的动力电池温差降低了很多,温差也就是电池在不同时刻的温度差异。图5是本发明实施例中动力电池在第二测试工况下的温度与现有技术的动力电池在第二测试工况下的温度的对比示意图,由图5可以明显看出本发明的动力电池在第二测试工况下相较于普通的动力电池温度降低了很多。图6

是本发明实施例中动力电池在第一测试工况下的温差与现有技术的动力电池第一测试工况下的温差的对比示意图,由图6可以明显看出本发明的动力电池在第二测试工况下相较于普通的动力电池温差降低了很多。

[0062]

可以理解的是,也可以根据需要调整相变材料层140的安装位置,或者在电池内的其它地方增加设置相变材料层140,如图2所示,相变材料层140可以设置在电芯120与侧板111之间,相变材料层140也可以设置在电芯120与端板112之间,在此不作限制。

[0063]

实施例二:

[0064]

本发明实施例还提供一种动力电池的制造方法,制造方法用于制造上述动力电池,图7是本发明实施例中动力电池的制造方法的流程框图,如图7所示,制造方法包括如下步骤:

[0065]

s100、确定相变材料层140和导热灌封胶层150的物理参数;

[0066]

具体的,这里确定相变材料层140和导热灌封胶层150的物理参数可根据经验估计,然后根据估计的物理参数选择了相应的相变材料和导热灌封胶后,再通过仿真实验和计算来判断相变材料和导热灌封胶是否满足需求,如果不满足,则重新调整,另外选择。

[0067]

如图7所示,制造方法还包括如下步骤:

[0068]

s200、判断相变材料层140和导热灌封胶层150的物理参数是否合格:

[0069]

判断公式为:q

b-q

dis

=cm

△

t

ꢀꢀ

(一),

[0070]

其中,q

b

为电池的产热量,q

di3

为电池的散热量,c为比热容,m为电池模组100中电芯120的总质量,

△

t为电池的温升;

[0071]

具体计算时,是通过判断公式(一)中电池的温升

△

t是否在合格的范围内来判断相变材料和导热灌封胶的物理参数是否合格。

[0072]

公式(一)中:

[0073]

q

b

可根据电池的通电和使用情况进行计算;

[0074]

q

dis

=q1+q2+q3+q4ꢀꢀ

(二),

[0075]

其中,q1为热传导至相变材料层140的热量,q2为相变材料层潜热,q3为导热灌封胶层150吸收的热量,q4为冷却媒介散热单元散逸的热量;

[0076]

通过相变材料层140和导热灌封胶层150的物理参数以及冷却媒介散热单元的散热特性计算出q1、q2、q3及q4,将计算好的q1、q2、q3及q4带入公式(二)及公式(一),即可计算出温升

△

t的值,然后判断温升

△

t是否在合格的范围内;一般电池都会有个允许的温升范围,超过此范围,则会存在安全隐患,也会影响电池的功能。

[0077]

请继续参考图7,制造方法还包括如下步骤:

[0078]

s300、若动力电池的温升

△

t在合格的范围内,则根据确定的相变材料层140和导热灌封胶层150的物理参数制造动力电池;若动力电池的温升

△

t不在合格的范围内,则重新调整的相变材料层140和导热灌封胶层150的物理参数,并判断调整相变材料层140和导热灌封胶层150的物理参数后,动力电池的温升

△

t是否在合格的范围内。

[0079]

所述制造方法中:

[0080][0081]

其中,i为电池的电流,t为电池的温度,r为电池的内阻,u

ocv

为电池的开路电压,t

为总时间。

[0082]

可以理解的是,本发明制造方法中涉及的部分数据可通过仿真实验得到。

[0083]

所述制造方法中:

[0084]

kq4=q1+q2+q3,

[0085]

其中,k为散热效率,可根据散热系统计算散热效率,不同的散热系统散热效率不同。

[0086]

所述制造方法中:

[0087][0088]

其中,d1为相变材料厚度,d2为电芯120的厚度,λ1为相变材料导热系数,λ2为电芯120的导热系数,t1为相变材料大面温度(相变材料大面也就是相变材料层140与电芯120的接触面),t2为电池大面温度(电池大面也就是电芯120与相变材料层140的接触面),n1为电池模组100总数(一个动力电池里可能设置有多个电池模组100),n2为电芯120总数,ctr1为相变材料与电芯120的接触热阻,s为相变材料与电芯120的总接触面积,t1为相变材料相变前的充、放电时长。

[0089]

所述制造方法中:

[0090]

q2=(n

2-n1)ρsd1μ,

[0091]

其中,ρ为相变材料密度,μ为相变潜热。

[0092]

所述制造方法中:

[0093][0094]

其中,t3为灌封胶温度,t4为汇流铝排130温度,d3为灌封胶厚度,d4为汇流铝排130厚度,λ3为灌封胶导热系数,λ4为汇流铝排130的导热系数,s1为灌封胶与汇流铝排130的总接触面积,ctr2为灌封胶与汇流铝排130的接触热阻。

[0095]

本发明的制造方法通过选择相变材料和导热灌封胶的物理参数,并通过仿真实验,根据公式计算出相变材料和导热灌封胶的物理参数是否合格,如果不合格则重新确定相变材料和导热灌封胶的物理参数,重新做仿真实验,直到相变材料和导热灌封胶的物理参数合格为止,根据合格的物理参数选择相变材料和导热灌封胶来制作电池,能保证相变材料和导热灌封胶达到散热要求,对动力电池进行有效散热,保证动力电池使用的可靠性和安全性。

[0096]

实施例三:

[0097]

本发明实施例还提供一种汽车,汽车包括如上所述的动力电池,由于本发明的汽车采用了本发明的动力电池,所以至少具有本发明动力电池所具有的有益效果,在此不再重复赘述。

[0098]

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、

重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1