一种氧化铝陶瓷用可电镀导电铜浆料及其制备方法和烧结工艺与流程

1.本发明涉及电子材料技术领域,具体是一种氧化铝陶瓷用可电镀导电铜浆料及其制备方法和烧结工艺。

背景技术:

2.氧化铝陶瓷基板厚膜导体铜浆在部分应用场景中替代dbc,dpc及厚膜银导体浆料,大幅降低氧化铝金属化的成本,可用于非高功率的电路,如继电器,制冷器,led等行业。

3.目前市场用于氧化铝基板的导体铜浆,并未实现大批量的应用。主要受制于以下方面因素。一、氧化铝表面致密光滑,铜浆烧结后的铜层不易与之形成良好的附着力;二、铜易氧化,烧结后多需要在表面电镀ni、ag、au等材质,酸/碱性镀液会破坏铜层与氧化铝表面的结合,附着力失效;三、为提升导电性能,铜层烧结后膜厚一般要求20-35微米,对铜浆的印刷分辨率和图形精度提出了更高的要求。

技术实现要素:

4.本发明的目的在于提供一种氧化铝陶瓷用可电镀导电铜浆料及其制备方法和烧结工艺,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种氧化铝陶瓷用可电镀导电铜浆料,按重量百分比该铜浆料由以下组分组成:

7.铜导电粉80~90%,无机玻璃粘结剂0.1~2%,二氧化锰0.1%~1%,有机载体9.8~ 19.8%,分散剂0~0.5%。

8.作为本发明进一步的方案:所述铜导电粉是由一定比例的粗细球形粉组成,按重量百分比其比例为细球形粉:粗球形粉=50~80:50~20,细球形粉的比表面积为大于5m2/g,粗球形粉的比表面积为1-3.5m2/g,氮气中灼烧失重≤1%。

9.作为本发明进一步的方案:所述无机玻璃粘结剂的原料组成为:b2o3、bi2o3、sio2、 al2o3、cuo、nio中几种的组合,粒度优选500-1200目,所述无机玻璃粘结剂按重量百分比由以下组分组成:b2o3:20~35%,bi2o3:20~30%,sio2:1~5%,al2o3:0~5%,cuo:30~54%,nio:5~10%。

10.作为本发明进一步的方案:所述二氧化锰粒度优选1200目。

11.作为本发明进一步的方案:所述有机溶剂为松油醇、成膜助剂、丁基卡必醇、丁基卡必醇醋酸酯中一种或几种的组合,所述高分子增稠剂是为乙基纤维素、丙烯酸树脂中的一种或两种的混合。

12.作为本发明进一步的方案:所述分散剂为re610、迪高655、byk111中一种或几种的组合。

13.一种如上述所述的氧化铝陶瓷用可电镀导电铜浆料的制备方法,按以下步骤操作:

14.s1有机载体的配制:将高分子增稠剂按有机载体重量百分比的3~20%,有机溶剂按有机载体重量百分比的80~97%进行称量,然后将混合体系加热至90~120℃,并充分搅拌,搅拌速度为60~120转/分钟,搅拌时间为240~300分钟,使高分子增稠剂在溶剂中全部溶解,搅拌均匀得到有机载体;

15.s2无机玻璃粘结剂的配制:将原料按既定的比例经机械混合后,在马弗炉1100~ 1300℃加热至熔融,保温10分钟,倒入冷水中淬水,水介质中球磨48小时至粉料粒度≤10μm,120℃烘干,测试软化点为750~850℃;

16.s3浆料的配制:将80~90%的铜导电粉,0.1~2%配好的无机玻璃粘结剂,0.1%~1%的二氧化锰,9.8~19.8%配好的有机载体,进行混合搅拌;

17.s4浆料的制造:将s3中得到的混合原料在三辊研磨机上进行研磨,得到分散均匀的浆料,浆料粒度≤10μm,再加入原料重量0~0.5%的分散剂混合均匀,即可制成一种氧化铝陶瓷用可电镀导电铜浆料。

18.一种如上述所述的氧化铝陶瓷用可电镀导电铜浆料的制备氧化铝陶瓷金属化层的烧结工艺,按以下步骤操作:

19.s1:通过丝网印刷印制在氧化铝陶瓷基板上,烘干;

20.s2:在网带炉氮气气氛下进行烧结。

21.作为本发明进一步的方案:所述烧结工艺的s2步骤中以25~600℃升温速率为20℃/min,600~950℃升温速率为10~15℃/min,950℃保温10~15min进行烧结。

22.作为本发明进一步的方案:所述烧结工艺s2步骤中氮气流量为300ml/min。

23.与现有技术相比,本发明的有益效果是:本发明通过二氧化锰及无机玻璃粘结剂与铜形成协同作用产生了化学键合,提升了铜层与氧化铝陶瓷附着力;无机玻璃粘结剂对铜层的促进烧结作用使得铜浆烧后膜层结构更加致密,电镀或化镀中酸碱液较难侵入膜层内部破坏附着力,镀后附着力基本无影响;本发明中导电铜浆料大幅降低氧化铝陶瓷金属化的成本,该导电铜浆料印刷图案精度高,表面平整。

具体实施方式

24.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.本发明中无机玻璃粘结剂对氧化铝陶瓷板有着良好的润湿性,烧结过程中与基体、铜层和二氧化锰协同作用产生了化学键合,从而提供了优异的附着力。无机玻璃粘结剂本身耐酸碱性良好,又有促进铜浆烧结的作用,使得铜浆烧后膜层的结构致密,电镀或化镀中酸碱液较难侵入膜层内部破坏附着力。

26.对本发明所述的一种氧化铝陶瓷用可电镀导电铜浆料,材料进行具体说明:

27.所述一种氧化铝陶瓷用可电镀导电铜浆料按重量百分比由以下组分组成:铜导电粉 80~90%,无机玻璃粘结剂0.1~2%,二氧化锰0.1%~1%,有机载体9.8~19.8%,分散剂 0~0.5%。

28.其中本发明中,所述铜导电粉是由一定比例的粗细球形粉组成,按重量百分比其

比例为细球形粉:粗球形粉为50~80:50~20,细球形粉的比表面积为大于5m2/g,粗球形粉的比表面积为1-3.5m2/g,氮气中灼烧失重≤1%。

29.所述无机玻璃粘结剂的原料组成为:b2o3、bi2o3、sio2、al2o3、cuo、nio中几种的组合,粒度优选500-1200目,所述无机玻璃粘结剂按重量百分比由以下组分组成:b2o3:20~35%,bi2o3:20~30%,sio2:1~5%,al2o3:0~5%,cuo:30~54%,nio:5~ 10%,所述无机玻璃粘结剂对氧化铝陶瓷板有着良好的润湿性,对铜浆有促进烧结的作用,烧结过程中参与了化学反应,产生了化学键合,从而提供了基体和铜层间较强的附着力。

30.所述二氧化锰粒度优选1200目,二氧化锰在烧结过程中对无机玻璃粘结剂与基体和铜层产生化学键合的过程提供协同作用,进一步增强了铜浆烧后膜层附着力。

31.所述有机载体为有机溶剂和高分子增稠剂的混合体系,所述有机溶剂为松油醇、成膜助剂、丁基卡必醇、丁基卡必醇醋酸酯中一种或几种的组合,所述高分子增稠剂是为乙基纤维素、丙烯酸树脂中的一种或两种的混合。

32.所述分散剂为re610、迪高655、byk111中一种或几种的组合,所述分散剂能够将粉体粒子分散均匀,提升铜浆料的流动性,防止粉体颗粒沉降与团聚,稳定浆料体系。

33.按上述组分对氧化铝陶瓷用可电镀导电铜浆料进行制备,制备过程包括以下步骤,进行有机载体的配制:将高分子增稠剂按有机载体重量百分比的3~20%,有机溶剂按有机载体重量百分比的80~97%进行称量,然后将混合体系加热至90~120℃,并充分搅拌,搅拌速度为60~120转/分钟,搅拌时间为240~300分钟,使高分子增稠剂在溶剂中全部溶解,搅拌均匀得到有机载体;进行无机玻璃粘结剂的配制:将原料按既定的比例经机械混合后,在马弗炉1100~1300℃加热至熔融,保温10分钟,倒入冷水中淬水,水介质中球磨48小时至粉料粒度≤10μm,120℃烘干,测试软化点为750~850℃;然后进行浆料的配制:将80~90%的铜导电粉,0.1~2%配好的无机玻璃粘结剂,0.1~1%的二氧化锰, 9.8~19.8%配好的有机载体进行混合搅拌;浆料的制造:将配置好的浆料在三辊研磨机上进行研磨,得到分散均匀的浆料,浆料粒度≤10μm,再加入原料重量0~0.5%的分散剂混合均匀,即可制成一种氧化铝陶瓷用可电镀导电铜浆料。

34.将上述制备所得氧化铝陶瓷用可电镀导电铜浆料与氧化铝陶瓷金属化层进行烧结,烧结工艺包括以下步骤:把制好的导电铜浆通过丝网印刷印制在氧化铝陶瓷基底上,线条分辨率150μm,膜厚≥20μm,在150℃下烘干后放入网带炉氮气气氛下进行烧结,氮气流量为300ml/min,烧结时以25-600℃升温速率20℃/min,600-950℃升温速率15℃/min,950℃保温15min后制得氧化铝陶瓷铜金属化层。

35.实施例1

36.本实施例提供的一种氧化铝陶瓷用可电镀导电铜浆料,按重量百分比计:铜导电粉 80%,无机玻璃粘结剂2%,二氧化锰1%,有机载体17%;

37.其中铜导电粉按占总原料的重量百分比计,细球形粉50%,粗球形粉30%;

38.无机玻璃粘结剂100g配方为:b2o

3 25g、bi2o

3 25g、sio

2 1g、al2o

3 4g、cuo 40g、 nio 5g;

39.有机载体按占总原料的重量百分比计,有机溶剂13%,其中松油醇6%,成膜助剂7%,高分子增稠剂为乙基纤维素1.4%,丙烯酸树脂2.6%;

40.本实施例中不添加分散剂。

41.将以上原料按照上述制备方法和烧结工艺的步骤进行制备、烧结。

42.实施例2

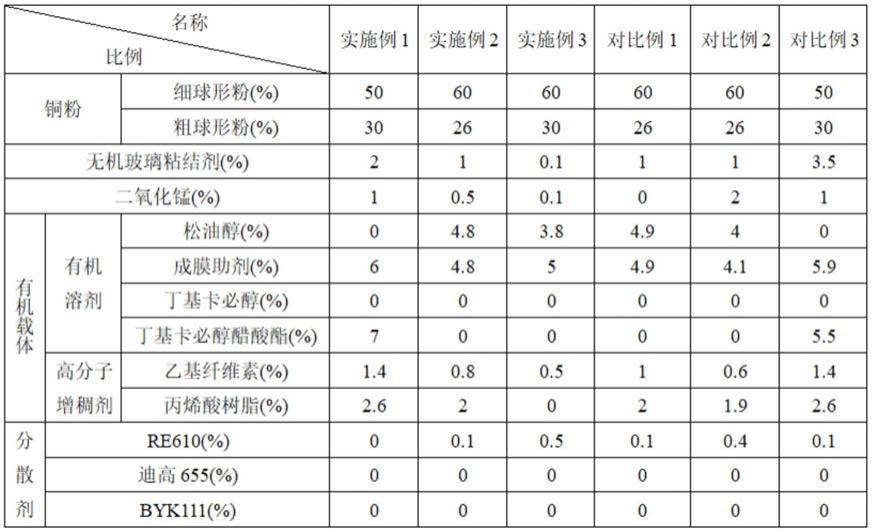

43.本实施例无机玻璃粘结剂100g配方、制备方法和烧结工艺与实施例1相同,仅在于原料的配比和选择不同,且本实施例中增加了分散剂,具体见表1所示。

44.实施例3

45.本实施例无机玻璃粘结剂100g配方、制备方法和烧结工艺与实施例1相同,仅在于原料的配比和选择不同,且本实施例中增加了分散剂,具体见表1所示。

46.对比例1

47.本实施例无机玻璃粘结剂100g配方、制备方法和烧结工艺与实施例1相同,仅在于原料的配比和选择不同,且本对比例中增加了分散剂,具体见表1所示。

48.对比例2

49.本实施例无机玻璃粘结剂100g配方、制备方法和烧结工艺与实施例1相同,仅在于原料的配比和选择不同,且本对比例中增加了分散剂,具体见表1所示。

50.对比例3

51.本实施例无机玻璃粘结剂100g配方、制备方法和烧结工艺与实施例1相同,仅在于原料的配比和选择不同,且本对比例中增加了分散剂,具体见表1所示。

52.表1

[0053][0054]

对以上实施例1-3,对比例1-3进行性能测试,得到如下表2结果。

[0055]

表2

[0056][0057]

由上表2实施例1-3和对比例1-3性能测试结果可以看出,本发明中,二氧化锰及无机玻璃粘结剂与铜的协同作用,提升了铜层与氧化铝陶瓷附着力,且使得铜层电镀或化镀后附着力基本无影响。

[0058]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0059]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1