晶圆以及晶圆定位标记的制作方法与流程

1.本技术涉及半导体技术领域,具体涉及一种晶圆以及晶圆定位标记的制作方法。

背景技术:

2.现有半导体制造工艺中普遍使用硅晶圆,在这种加工工艺中,掩膜版上的版图与晶圆上特定晶向的对准精度,对微型器件的制造精度具有决定性的影响。因此,确保图形转移过程中掩膜版的方向能够准确地位于指定的晶向上,是加工出微型器件成品的技术关键。在晶体中,任意两个原子之间的连线称为原子列,其所指方向称为晶向。

3.现有技术中在晶圆上开设用于作为对准结构以标记晶向的缺口,使用晶圆对位设备根据该缺口来确定晶圆的晶向以及晶圆的起始点。平行于某个晶向(例如[011]晶向)且经过晶圆圆心的直线与晶圆边缘的交点即缺口所在的位置。晶圆对位设备正对晶圆缺口,晶圆对位设备上的对准端与晶圆缺口的连线经过晶圆的圆心。在半导体制造工艺过程中,由于晶圆上开设了缺口,晶圆容易在缺口处产生破损,这样晶圆对位设备就无法确定晶圆的晶向以及晶圆的起始点,导致后续光刻工艺无法进行,进而导致发生晶圆报废的情况。另外,晶圆上的缺口区域无法制作芯片,造成裸片损失。为了确认用于半导体工艺的晶圆的晶向以及起始点,在制造晶圆锭时必须制作出缺口。因此,在半导体制造工艺过程中,如果发生晶圆缺口破碎或损坏等现象,就会导致在制作过程中晶圆被废弃,造成晶圆损失,降低了晶圆的有效利用率。

技术实现要素:

[0004]

本技术的目的是提供一种晶圆以及晶圆定位标记的制作方法。为了对披露的实施例的一些方面有一个基本的理解,下面给出了简单的概括。该概括部分不是泛泛评述,也不是要确定关键/重要组成元素或描绘这些实施例的保护范围。其唯一目的是用简单的形式呈现一些概念,以此作为后面的详细说明的序言。

[0005]

根据本技术实施例的一个方面,提供一种晶圆,具有定位标记,所述定位标记包括若干互相平行的长方体单元,所述长方体单元由非结晶结构构成,所有所述长方体单元的朝向晶圆底面的一面组成一个条形码,并且所有所述长方体单元的朝向晶圆底面的一面与晶圆底面平行。

[0006]

进一步地,所述长方体单元的朝向晶圆顶面的一面与所述晶圆顶面之间的距离等于所述长方体单元的朝向晶圆底面的一面与所述晶圆底面之间的距离。

[0007]

进一步地,所述条形码的编码为12~16位数字。

[0008]

进一步地,所述条形码的宽度为2~10mm。

[0009]

进一步地,在垂直于所述晶圆的顶面的方向上,所述长方体单元的高度为100um。

[0010]

根据本技术实施例的一个方面,提供一种晶圆定位标记的制作方法,包括:

[0011]

确定平行于晶圆的一个晶向且经过晶圆圆心的直线;

[0012]

确定所述直线与所述晶圆的边缘的交点,根据所述交点确定标记位置;

[0013]

根据所述标记位置以及预设的标记参数,利用激光在所述晶圆内加热制造出定位标记;其中,所述定位标记包括若干互相平行的长方体单元,所有所述长方体单元的朝向晶圆底面的一面组成一个条形码,并且所有所述长方体单元的朝向晶圆底面的一面与晶圆底面平行。

[0014]

进一步地,所述利用激光在所述晶圆内加热制造出定位标记,包括:

[0015]

利用激光束的焦点照射加热所述晶圆内不同位置的格子结构,使所述格子结构由单结晶结构变成非结晶结构,得到的若干所述非结晶结构构成所述长方体单元。

[0016]

进一步地,所述预设的标记参数包括构成所述定位标记所包括的长方体单元的数目以及各所述长方体单元的尺寸。

[0017]

进一步地,所述预设的标记参数还包括所述条形码的编码数字。

[0018]

进一步地,所述直线为平行于[011]晶向且经过晶圆圆心的直线。

[0019]

本技术实施例的其中一个方面提供的技术方案可以包括以下有益效果:

[0020]

本技术实施例提供的晶圆,具有定位标记,定位标记包括若干互相平行的长方体单元,长方体单元由非结晶结构构成,所有长方体单元的底面组成一个条形码,替代了现有技术采用缺口作为定位标记的技术方案,从而解决了晶圆上的缺口容易产生破损从而导致晶圆被废弃的技术问题,提高了晶圆的利用率。

[0021]

本技术的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者,部分特征和优点可以从说明书中推知或毫无疑义地确定,或者通过实施本技术实施例了解。本技术的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

附图说明

[0022]

为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0023]

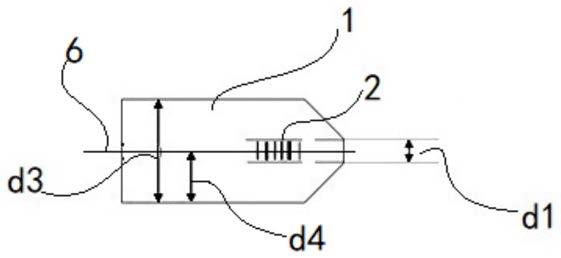

图1示出了本技术的一个实施例的晶圆的示意图;

[0024]

图2示出了本技术的一个实施例的晶圆的剖视图的局部;

[0025]

图3示出了本技术的一个实施例的晶圆的顶视图的局部;

[0026]

图4示出了本技术的一个实施例的晶圆定位标记的制作方法的流程图;

[0027]

图5示出了本技术的一个实施方式中利用激光在晶圆内加热制造出定位标记的示意图;

[0028]

图6示出了本技术的另一个实施方式中利用激光在晶圆内加热制造出定位标记的示意图,箭头所示方向为激光产生装置的移动方向;

[0029]

图7示出了本技术的一个实施例中利用读取装置扫描晶圆上的条形码的示意图。

具体实施方式

[0030]

以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以

避免不必要地混淆本公开的概念。

[0031]

在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

[0032]

在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。

[0033]

本技术的一个实施例提供了一种晶圆,该晶圆具有定位标记,该定位标记包括若干互相平行的长方体单元,每个长方体单元由非结晶结构构成,所有长方体单元的底面组成一个条形码,并且所有长方体单元的底面与晶圆底面平行。长方体单元的底面即长方体单元的朝向晶圆底面的一面,长方体单元的顶面为长方体单元的朝向晶圆顶面的一面。长方体单元的数目是根据实际需要设定的。各长方体单元的底面的尺寸是根据实际需要预先设定的。

[0034]

采用本技术实施例的定位标记,不再需要在晶圆上开设用于作为定位标记的缺口,提高了晶圆的利用率,也解决了缺口处容易发生破损导致晶圆被废弃的技术问题,避免了浪费。

[0035]

每个长方体单元的底面与该晶圆的底面互相平行。每个长方体单元的顶面与晶圆的顶面之间的距离等于长方体单元的底面与晶圆的底面之间的距离。长方体单元的顶面即长方体单元的朝向晶圆顶面的一面。

[0036]

所有长方体单元的底面组成的条形码编码为12~16位数字。各长方体单元的底面的宽度设定是根据编码需要预先设定的。

[0037]

在某些实施方式中,在垂直于该晶圆的顶面的方向上,长方体单元的高度为100um。

[0038]

例如,在如图1-图3所示的一个实施方式中,晶圆1上具有定位标记2,定位标记2的厚度d1为100um,晶圆1的厚度d3=750um。条形码的宽度为2~10mm。条形码的长度可以根据实际需要进行设定。条形码的宽度d2的值为2~10mm。附图标记5为条形码的中轴线。在晶圆的中心平面6的上下50um的区域内制作出了高度d1=100um的定位标记2。晶圆的中心平面6与晶圆1的底面之间的距离d4=375um。

[0039]

定位标记2的下端距离晶圆1的底面的距离为325um,定位标记2的上端距离晶圆1的顶面的距离为425um,定位标记2的高度为d1=100um。

[0040]

如图4所示,本技术的另一个实施例提供了一种晶圆定位标记的制作方法,包括:

[0041]

s10、确定平行于晶圆的一个晶向且经过晶圆圆心的直线。

[0042]

例如,可以确定一条平行于[011]晶向且经过晶圆圆心的直线。

[0043]

s20、确定直线与晶圆的边缘的交点,根据该交点确定标记位置。

[0044]

例如,可以设定该交点为定位标记的顶面的中轴线5所在直线上的一点。

[0045]

s30、根据标记位置以及预设的标记参数,利用激光在晶圆内加热制造出定位标

记;其中,定位标记包括若干互相平行的长方体单元,所有长方体单元的底面组成一个条形码。

[0046]

在步骤s30中,根据标记位置以及预设的标记参数,利用激光在晶圆内加热制造出定位标记,包括:

[0047]

根据标记位置以及预设的标记参数,利用激光束照射加热晶圆内不同位置的格子结构,使格子结构由单结晶结构变成非结晶结构,得到的若干非结晶结构构成长方体单元。

[0048]

预设的标记参数包括构成定位标记所包括的长方体单元的数目以及各长方体单元的尺寸。例如,可以设定该定位标记包括15个长方体单元,每个长方体单元的长度和高度分别是相同的,具体根据实际需要来设定;长方体单元的宽度根据实际需要进行设定。

[0049]

预设的标记参数还包括条形码的编码数字。例如,条形码标记15位编码数字,由于是长方体单元的底面组成条形码,因此根据这15位编码数字设置长方体底面的宽度尺寸。

[0050]

在某些实施方式中,如图5所示,以晶圆的中心平面6为基准,激光产生装置9产生激光束7,控制激光产生装置9,使激光束7的焦点位于晶圆中心,使激光能量集中在晶圆中心,产生瞬间的热冲击,从而实现利用激光束7的焦点能量瞬间加热晶圆内的单结晶格子结构。在被激光束7照射到的区域,硅晶圆的格子结构由单结晶结构变成非结晶结构。通过激光的加热使硅的结晶结构由单晶结构变成非结晶结构。每一个长方体单元都是由非结晶结构构成的。变成非结晶结构的区域与周围单结晶结构的区域相比,具有不同的曲折率、透过率和吸收率。只有激光束7的焦点处的能量能够使晶圆内的结构产生变化,激光束7的除了焦点之外的其他部分产生的能量不足以使晶圆内的结构产生变化。图6示出了本技术的另一个实施方式中利用激光在晶圆内加热制造出定位标记的示意图,箭头所示方向为激光产生装置的移动方向。

[0051]

在实际应用过程中,如图7所示,利用读取装置8从晶圆底面进行扫描,读取定位标记2的底面的条形码。由于刻蚀、光刻等半导体制造工艺一般是在晶圆顶面进行的,所以对晶圆顶面的平整度和光滑度的要求较高,而对晶圆底面的平整度和光滑度的要求较低,因此利用读取装置8进行扫描时针对晶圆底面进行扫描是优选的方案。可以通过扫描来读取该条形码,以获取晶圆的起始点。在某些实施方式中,读取装置8是一个普通的红外条形码扫描仪,其扫描时产生的能量不会导致晶圆变形,因此不会对晶圆产生损坏。

[0052]

由于晶圆内的非结晶结构和单结晶结构的透过率和曲折率均不同,因此当用光扫描时会发生光的干涉和衍射成像现象,根据该原理对定位标记的条形码进行识别,通过条形码的两个角和中心线可以确定起始点的位置。

[0053]

在某些实施方式中,为了辨识晶圆内部的定位标记,可以使用红外线~紫外线波长范围的长波长光源光刻机,来提高对晶圆硅膜的透过率。

[0054]

本技术实施例提供的晶圆,具有定位标记,定位标记包括若干互相平行的长方体单元,长方体单元由非结晶结构构成,所有长方体单元的底面组成一个条形码,替代了现有技术采用缺口作为定位标记的技术方案,从而解决了晶圆上的缺口容易产生破损从而导致晶圆被废弃的技术问题,提高了晶圆的利用率。

[0055]

在以上的描述中,对于各层的构图、刻蚀等技术细节并没有做出详细的说明。但是本领域技术人员应当理解,可以通过各种技术手段,来形成所需形状的层、区域等。另外,为了形成同一结构,本领域技术人员还可以设计出与以上描述的方法并不完全相同的方法。

另外,尽管在以上分别描述了各实施例,但是这并不意味着各个实施例中的措施不能有利地结合使用。

[0056]

以上对本公开的实施例进行了描述。但是,这些实施例仅仅是为了说明的目的,而并非为了限制本公开的范围。本公开的范围由所附权利要求及其等价物限定。不脱离本公开的范围,本领域技术人员可以做出多种替代和修改,这些替代和修改都应落在本公开的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1